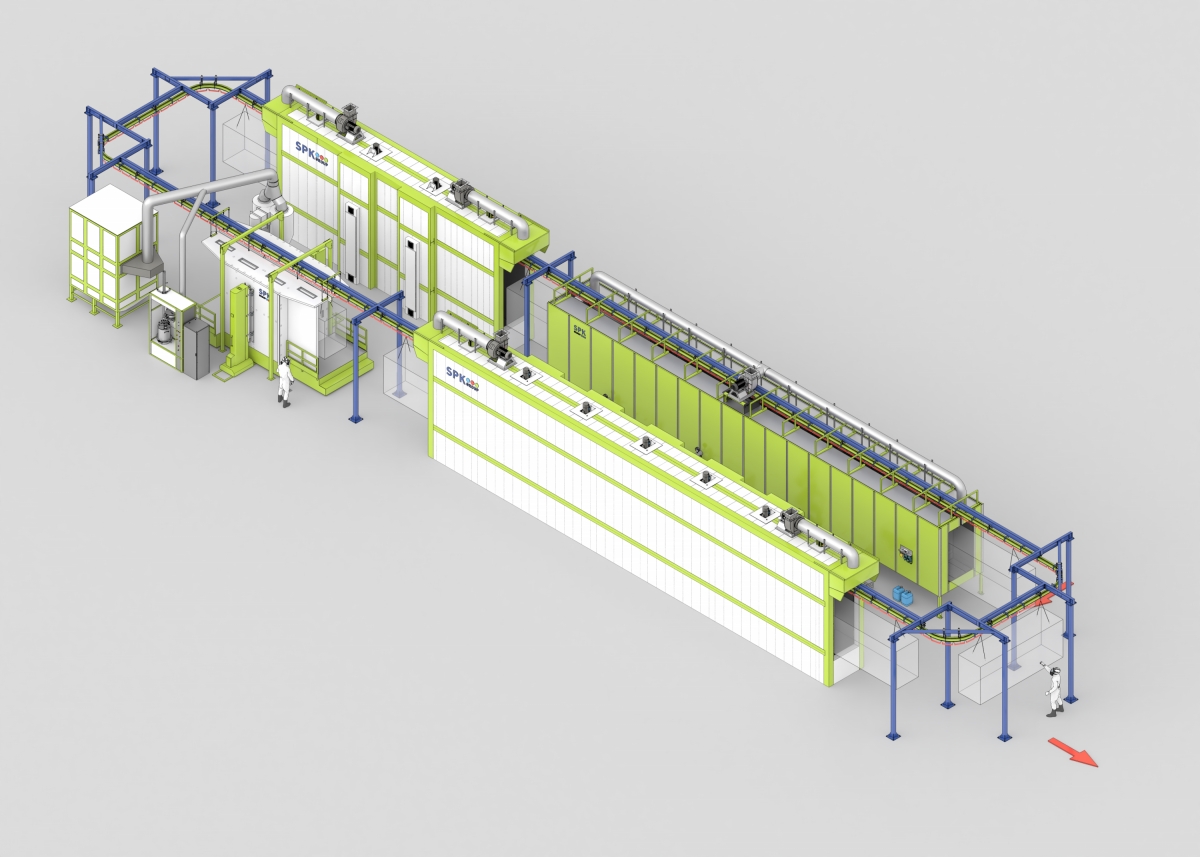

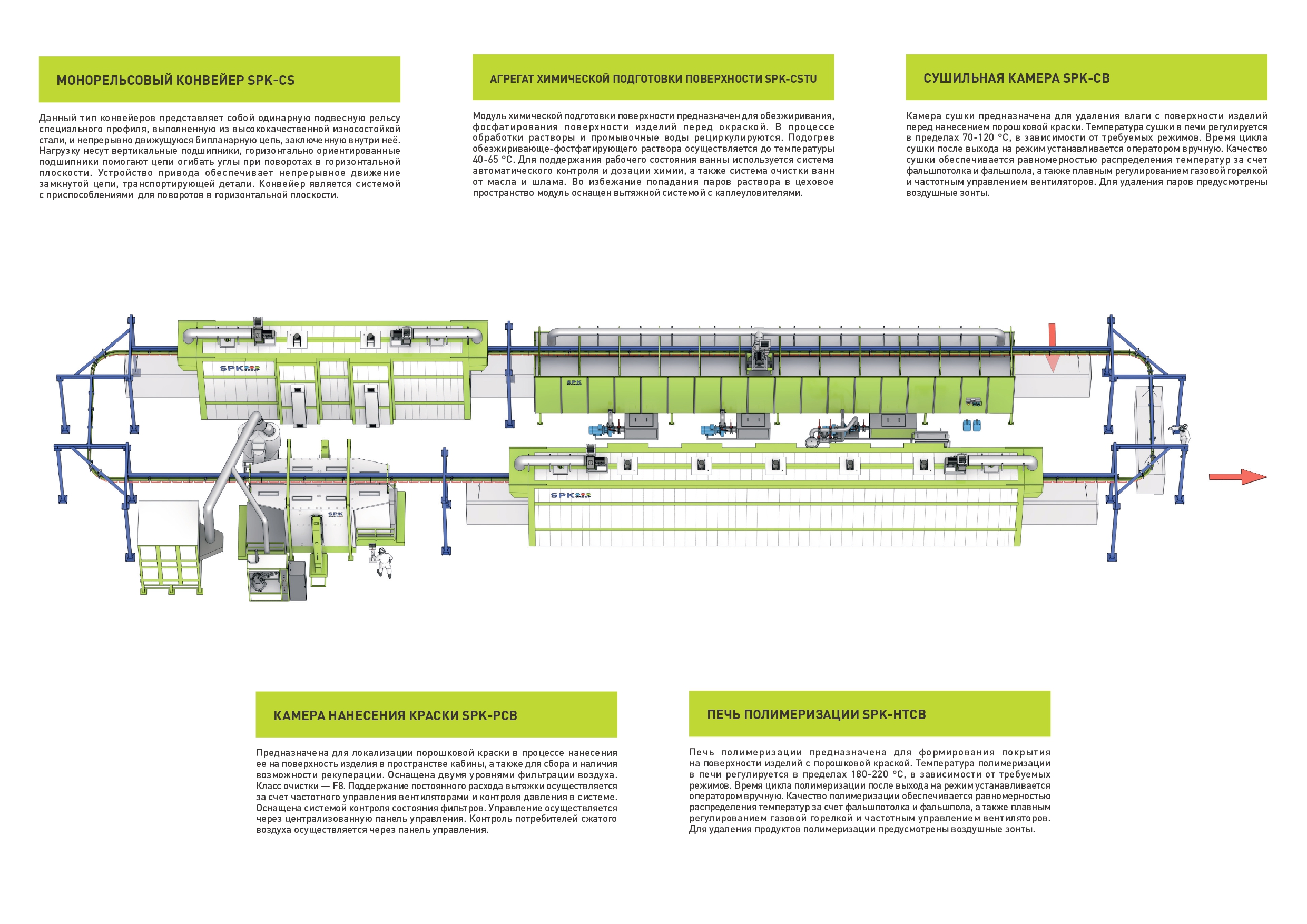

Состав линии:

- Монорельсовый конвейер;

- Агрегат химической подготовки поверхности;

- Сушильная камера;

- Камера нанесения краски;

- Печь полимеризации.

Максимальные габариты обрабатываемых изделий: 3800 х 1000 х 1500 мм

Конвейер монорельсовый SPK-CS

Монорельсовый конвейер позволяет осуществлять подвесную транспортировку на производстве при выполнении окрасочных работ. Работает в непрерывном режиме с фиксированной скоростью с возможность ее регулировки.

Технические характеристики:

- Максимальная нагрузка на траверсу 100 кг;

- Длина пути 92 м;

- Шаг траверс 4500 мм;

- Скорость 0,5 м/мин.

Данный тип конвейеров представляет собой одинарную подвесную рельсу специального профиля, выполненную из высококачественной износостойкой стали, и непрерывно движущуюся бипланарную цепь, заключенную внутри неё. Нагрузку несут вертикальные подшипники, горизонтально ориентированные подшипники помогают цепи огибать углы при поворотах в горизонтальной плоскости.

Устройство привода обеспечивает непрерывное движение замкнутой цепи, транспортирующей детали. Конвейер является системой с приспособлениями для поворотов в горизонтальной плоскости.

Достоинства:

- Автоматическая система смазывания цепи;

- Система безопасности на основе фрикционных муфт и датчиков проскальзывания;

- Высокая грузоподъемность и надежность за счет применения бессепараторных подшипников;

- Наличие температурных компенсаторов удлинения рельсов в печи.

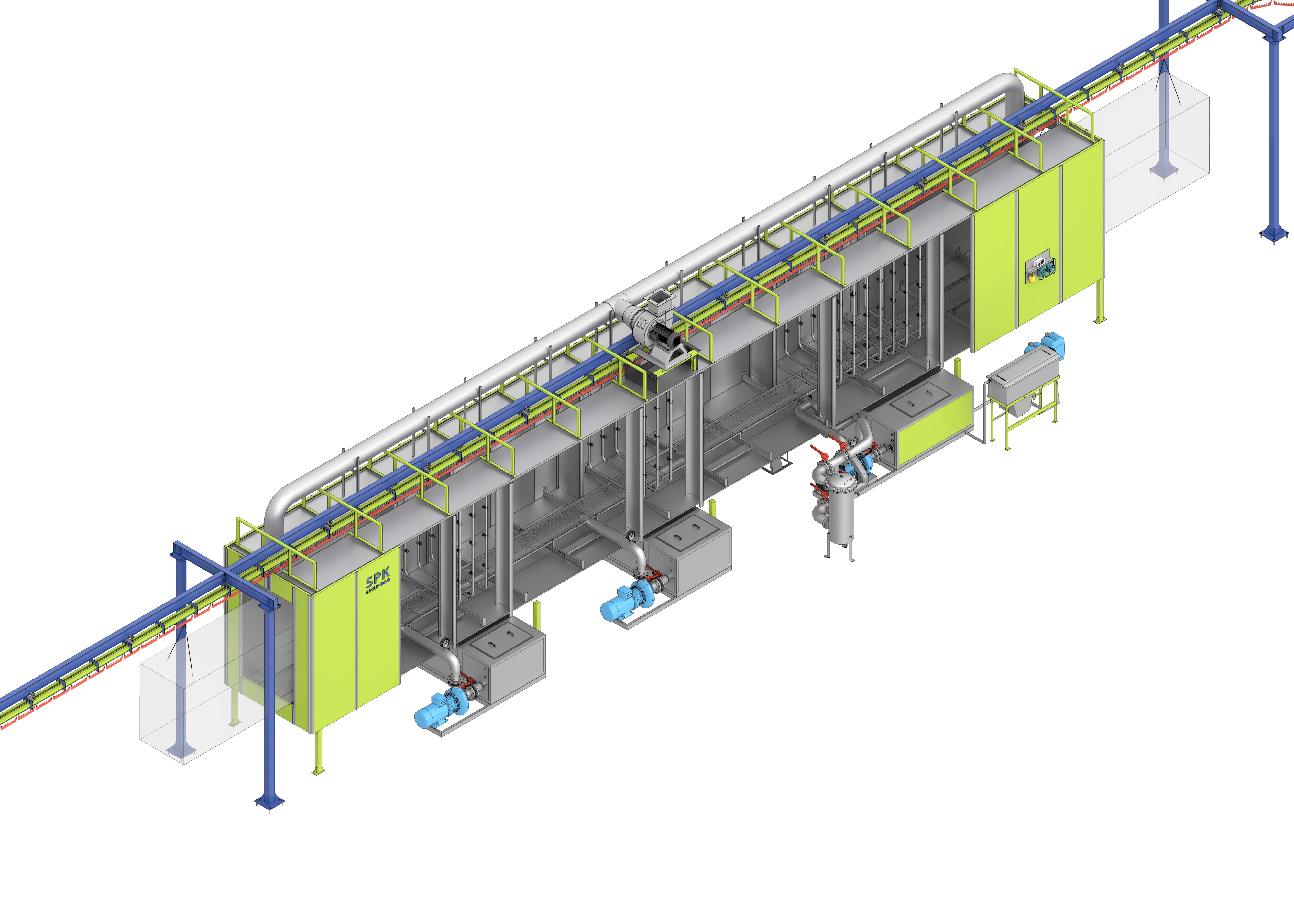

Агрегат химической подготовки поверхности SPK-CSTU

Предназначен для струйного облива изделий технологическими жидкостями (растворами) с последующей промывкой.

Агрегат изготовлен из нержавеющей стали и представляет из себя сварную конструкцию. Состоит из трех зон (обезжиривание + фосфатирование, промывка, промывка деми).

Агрегат представляет собой туннельную камеру для струйной обработки, изделия проходят через агрегат на монорельсовом конвейере. Корпус агрегата представляет из себя сборную конструкцию с применением сварочных работ. Корпус, внутренняя отделка, ванны изготавливаются из нержавеющей стали. Конструктивно АХПП может быть изготовлен в едином корпусе либо в виде двух модулей (решение принимается при проектировании).

Технические характеристики:

- Каждая стадия имеет собственную ванну для раствора или промывки, насос, соответствующую трубопроводную арматуру. Размеры ванны раствора рассчитывается таким образом, чтобы поддерживать заданную температуру раствора и необходимый расход жидкости на форсунках. Для всех ванн предусматриваются фильтры для защиты насосов. Для очистки и обслуживания обеспечивается свободный доступ.

- Материалом ванн и тоннеля АХПП, с учётом агрессивности находящихся в них сред, выбрана нержавеющая сталь. Для снижения энергозатрат и снижения теплопотерь ванна с химическим раствором теплоизолируются. АХПП оснащается вытяжной вентиляцией** (**воздуховод на улицу, монтаж воздуховода, крепления, опорные (поддерживающие) конструкции и изоляционные материалы — не входят в поставку — в зоне ответственности заказчика).

- Нагрев и поддержание температуры в ваннах с химическими растворами осуществляется блоками ТЭН (электрический нагрев).

- В комплект поставки включен Маслоотделитель. Маслоотделитель отделяет загрязняющее масло от моющего раствора, обеспечивая более длительную работу ванны с заметными преимуществами в плане затрат на функционирование установки за счет снижения потребления продуктов для обработки поверхности и воды, а также уменьшая частоту сервисного обслуживания. Работа установки основана на разнице плотности масла и раствора в отдельной емкости и использует химико-физические характеристики двух жидкостей.

- АХПП укомплектован электрическим шкафом с промышленным контроллером и сенсорной панелью управления (общепромышленное исполнение, IP54).

- Максимальная мощность электропотребления АХПП (Ориентировочно! Уточняется при проектировании оборудования) — ок. 79 кВт.

Сушильная камера SPK-CB

Камера сушки предназначена для удаления влаги с поверхности изделий перед нанесением порошковой краски. Время сушки устанавливается оператором на панели управления. Качество сушки обеспечивается равномерностью распределения температур за счет фальшпотолка и фальшпола, а также плавным регулированием ТЭН и частотным управлением вентиляторов. Для удаления паров предусмотрены воздушные зонты.

Изделие перемещается в камеру на монорельсовом конвейере (перемещение изделия в камеру и из камеры осуществляется автоматически). Камера состоит из одной секции проходного типа, располагается в отапливаемом помещении (цехе) заказчика. Для въезда и выезда кабина оснащается проходными окнами

Несущие конструкции камеры представлены усиленным (с учетом размещения подвесного конвейера и фальшпола) металлическим каркасом. Стены и потолок выполняются из сэндвич панелей (наполнение сэндвич панелей — минеральная вата, панели окрашены снаружи).

В сушильной камере применяется рециркуляция воздуха, при этом забираемый из камеры воздух снова подается в камеру с частичным обновлением (примерно 15%), часть (примерно 15%) воздуха удаляется во внешнюю атмосферу (на улицу), восполнение удаляемого воздуха осуществляется из внешней атмосферы. Подача воздуха в кабине камеры осуществляется через приточные решетки, размещенные в полу камеры (фальшпол), вытяжка осуществляется через вытяжные решетки в потолочной части сушильной камеры, направление потоков воздуха – снизу вверх.

Применяется внешний нагрев воздуха: подаваемый воздух нагревается с помощью ТЭН в воздухонагревателе, установленном вне кабины камеры и через воздуховод подается циркуляционным вентилятором в кабину камеры.

Вентиляционный циркуляционный агрегат с электрическим воздухонагревателем (общепромышленное исполнение) размещается вдоль одной боковой стены кабины камеры на коробе — воздуховоде. Вытяжной вентилятор может размещаться на крыше кабины камеры и соединяется воздуховодом с кабиной (воздуховоды внешние (от вытяжного вентилятора на улицу и с улицы для компенсации удаляемого воздуха), монтаж внешних воздуховодов, крепления, опорные (поддерживающие) конструкции и изоляционные материалы - не входят в поставку — в зоне ответственности заказчика).

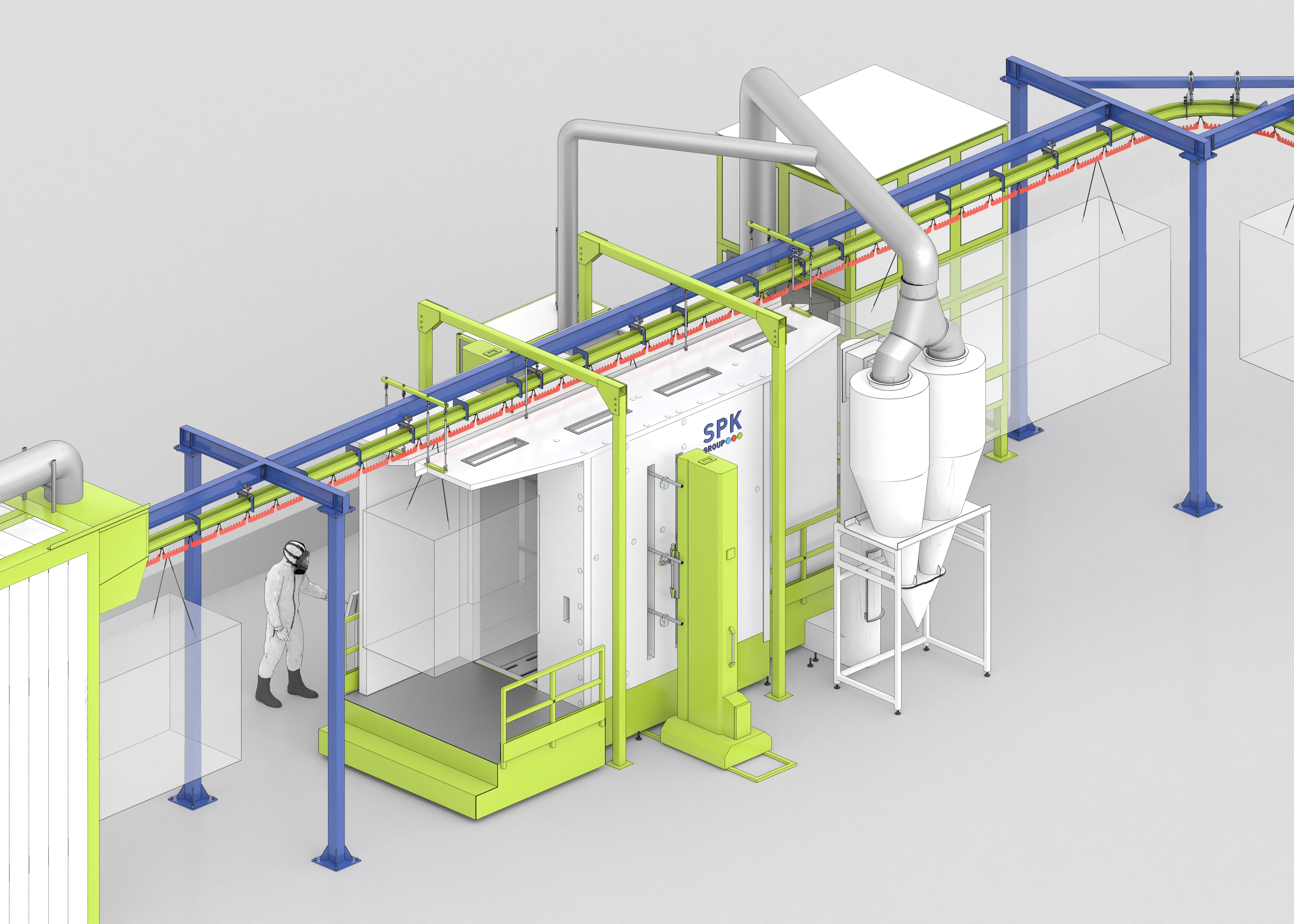

Камера нанесения порошковой краски SPK-PCB

Основное назначение камеры заключается в улавливании порошковой краски, не осевшей на изделии, предотвращении ее попадания в помещение и возврате в технологический цикл. Камера оснащена системой фильтров и встроенными средствами очистки, что позволяет возвращать воздух обратно в пространство цеха. Камера изготовлена из антистатического ПВХ, в верхней части корпуса имеется прорезь. Для безопасной и комфортной эксплуатации на крыше камеры устанавливаются светильники.

Печь полимеризации SPK-HTCB

Печь полимеризации предназначена для формирования покрытия на поверхности изделий с порошковой краской. Время цикла полимеризации после выхода на режим устанавливается оператором вручную. Качество полимеризации обеспечивается равномерностью распределения температур за счет фальшпотолка и фальшпола, а также плавным регулированием ТЭН и частотным управлением вентиляторов. Для удаления продуктов полимеризации предусмотрен воздушный зонт.

- Изделие перемещается в камеру на монорельсовом конвейере (перемещение изделия в камеру и из камеры осуществляется автоматически).

- Для въезда и выезда кабина оснащается проходными окнами.

- Несущие конструкции камеры представлены усиленным (с учетом размещения подвесного конвейера и фальшпола) металлическим каркасом. Стены и потолок выполняются из сэндвич панелей (наполнение сэндвич панелей — минеральная вата, панели окрашены снаружи).

- В камере применяется рециркуляция воздуха вентилятором, встраиваемым в корпус камеры. Нагрев осуществляется блоками ТЭН, размещаемыми внутри камеры. Подача воздуха в кабине камеры осуществляется через приточные решетки, размещенные в полу камеры (фальшпол), вытяжка осуществляется через потолочную часть камеры, направление потоков воздуха — снизу-вверх.

- Вытяжной вентилятор размещается на крыше кабины камеры и соединяется воздуховодом с вытяжными зонтами над въездом и выездом камеры (воздуховод внешние (от вытяжного вентилятора на улицу), монтаж внешнего воздуховода, крепления, опорные (поддерживающие) конструкции и изоляционные материалы — не входят в поставку — в зоне ответственности заказчика).

- Максимальная температура нагрева воздуха в камере — 220 °С.

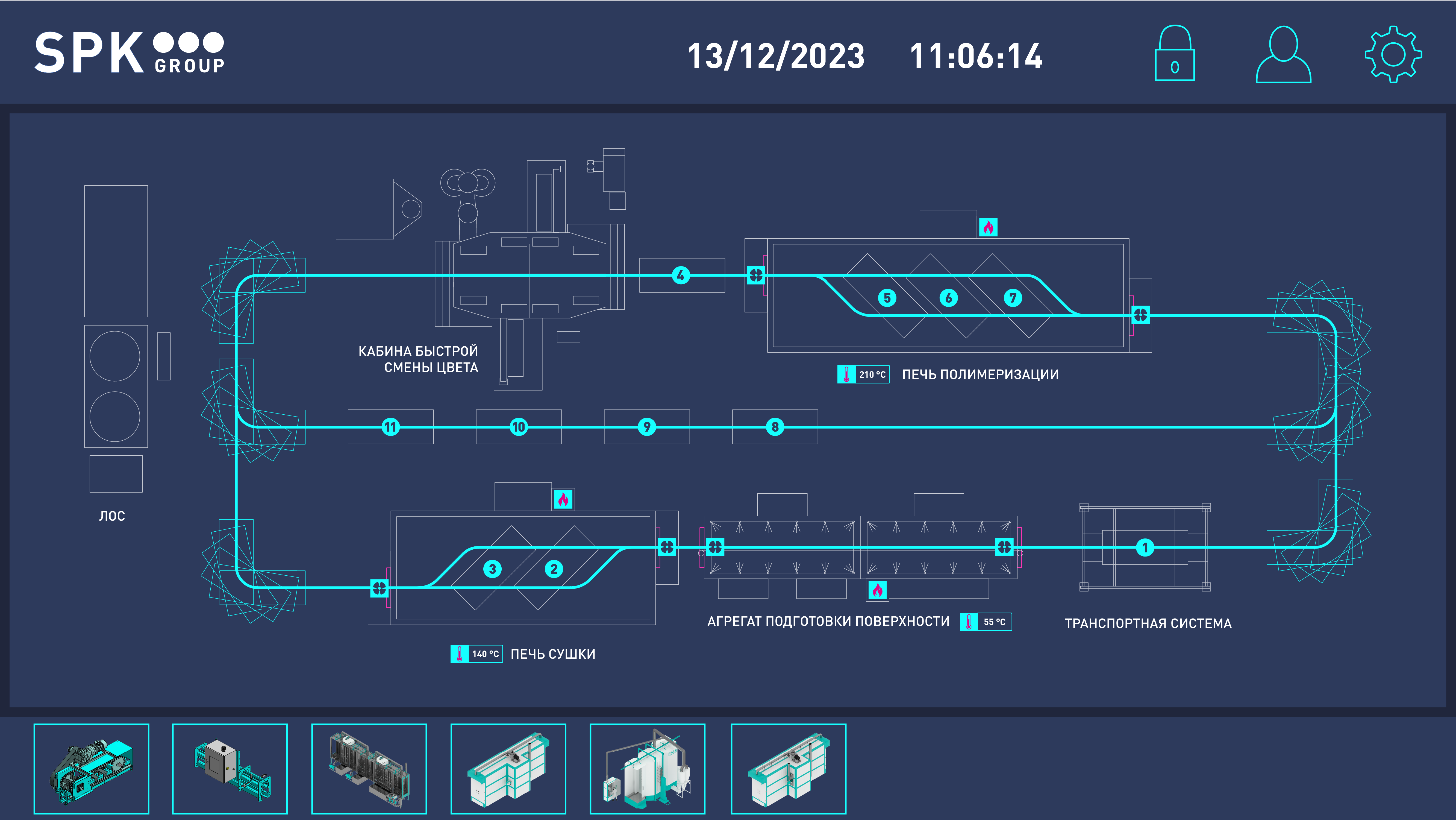

Система управления линией порошковой окраски

Сенсорная панель управления оснащена системой управления всеми фазами проводимых работ и имеет высокий класс надежности и безопасности (IP65).

Система оборудована:

- Основным выключателем (на стойке управления);

- Кнопкой аварийной остановки (на стойке управления);

- Выключателями света (на стойке управления или в меню сенсорной панели);

- Счетчиком времени (меню сенсорной панели);

- Индикатором наличия питания (на стойке управления);

- Журналом ошибок и сигнализаций (меню сенсорной панели).