Режим работы предприятия предусматривает пятидневную рабочую неделю с двумя сменами по 8 часов, что в сумме составляет 16 часов работы в сутки. Производственная линия ориентирована на достижение проектной производительности по площади окрашиваемых изделий не менее 15 м²/ч. Общий объем окрашиваемой продукции составляет 59 280 м² в год при годовом рабочем времени 247 дней или 3 952 часа.

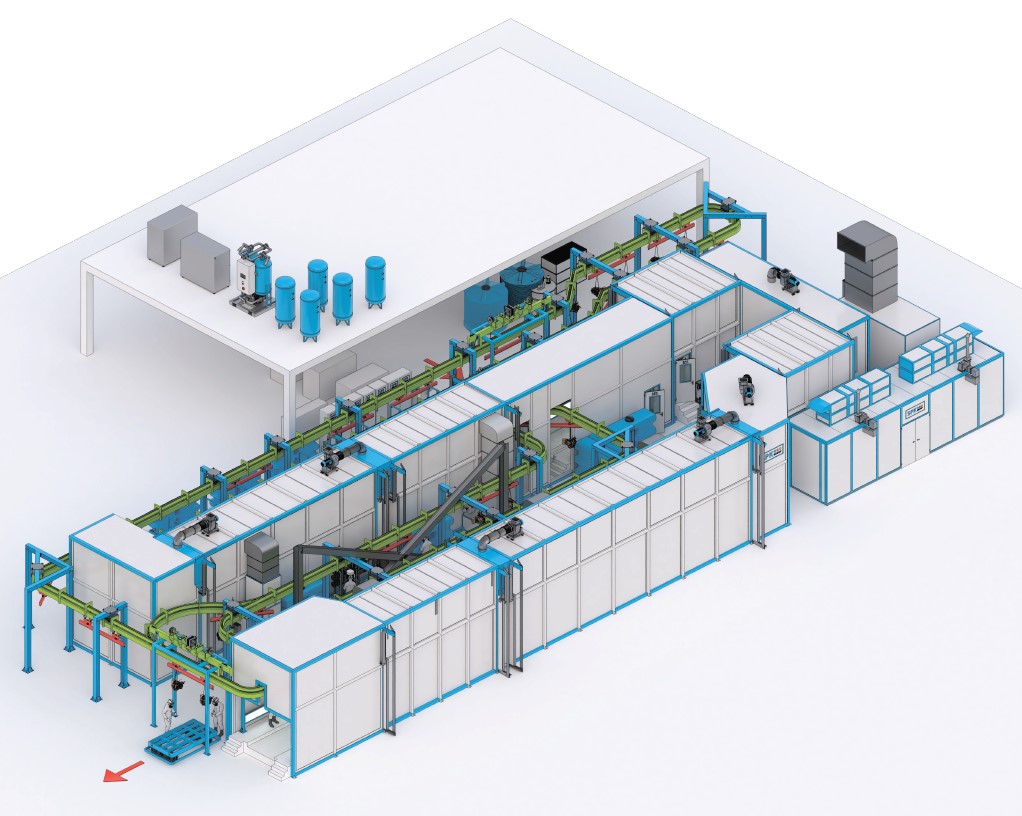

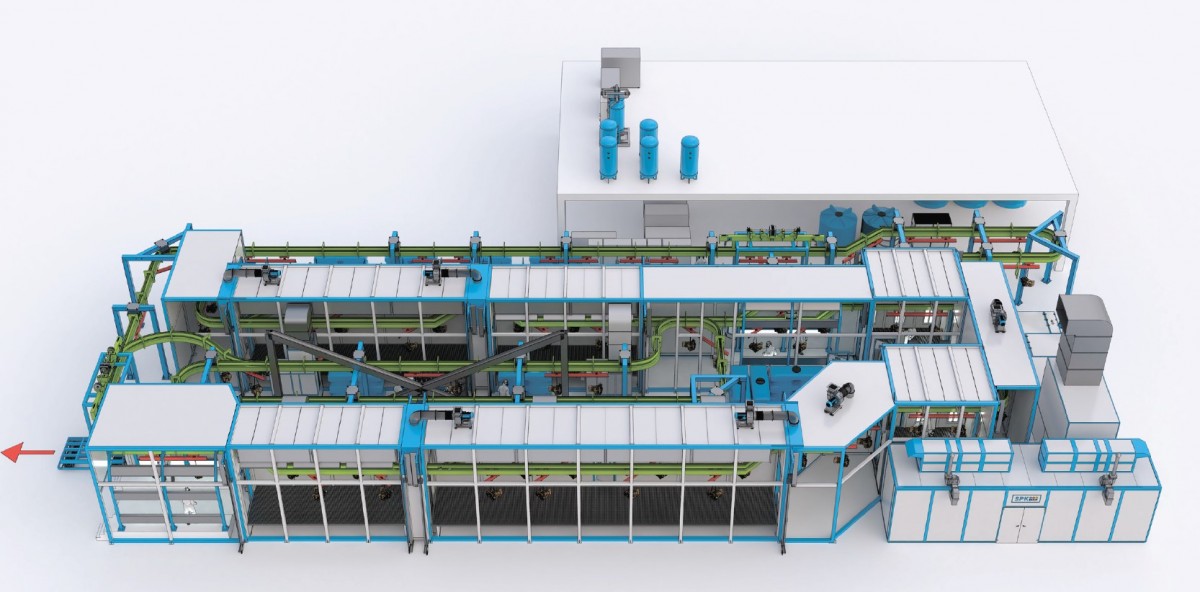

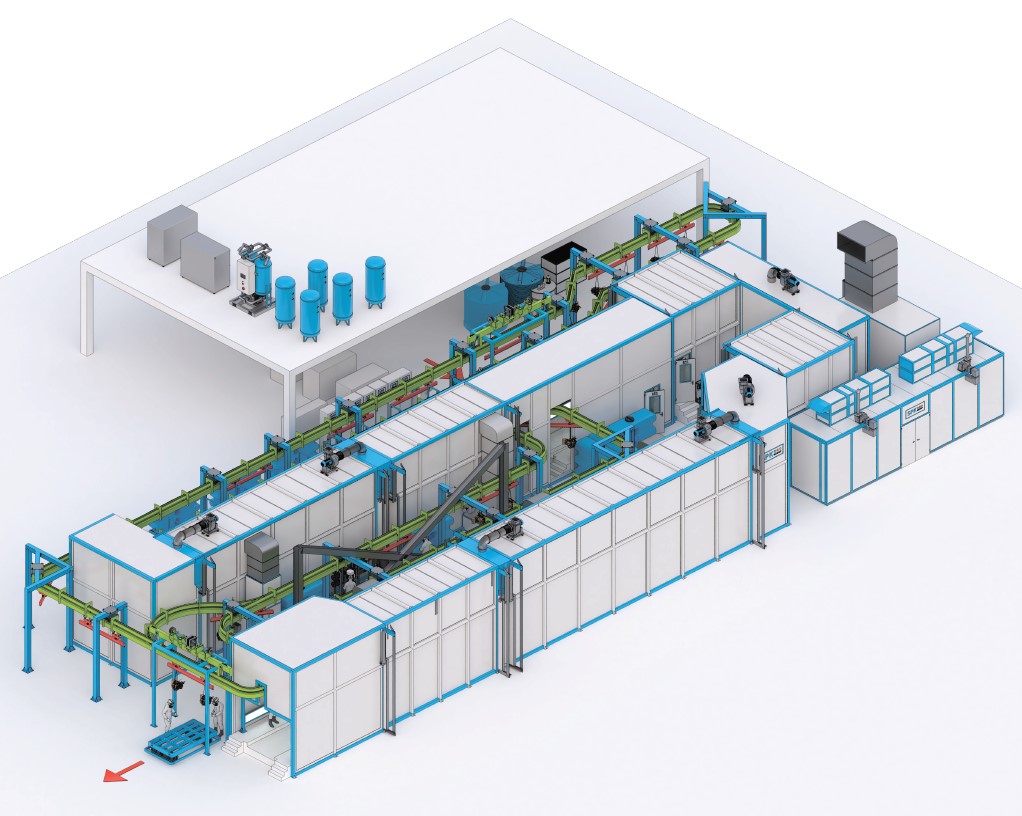

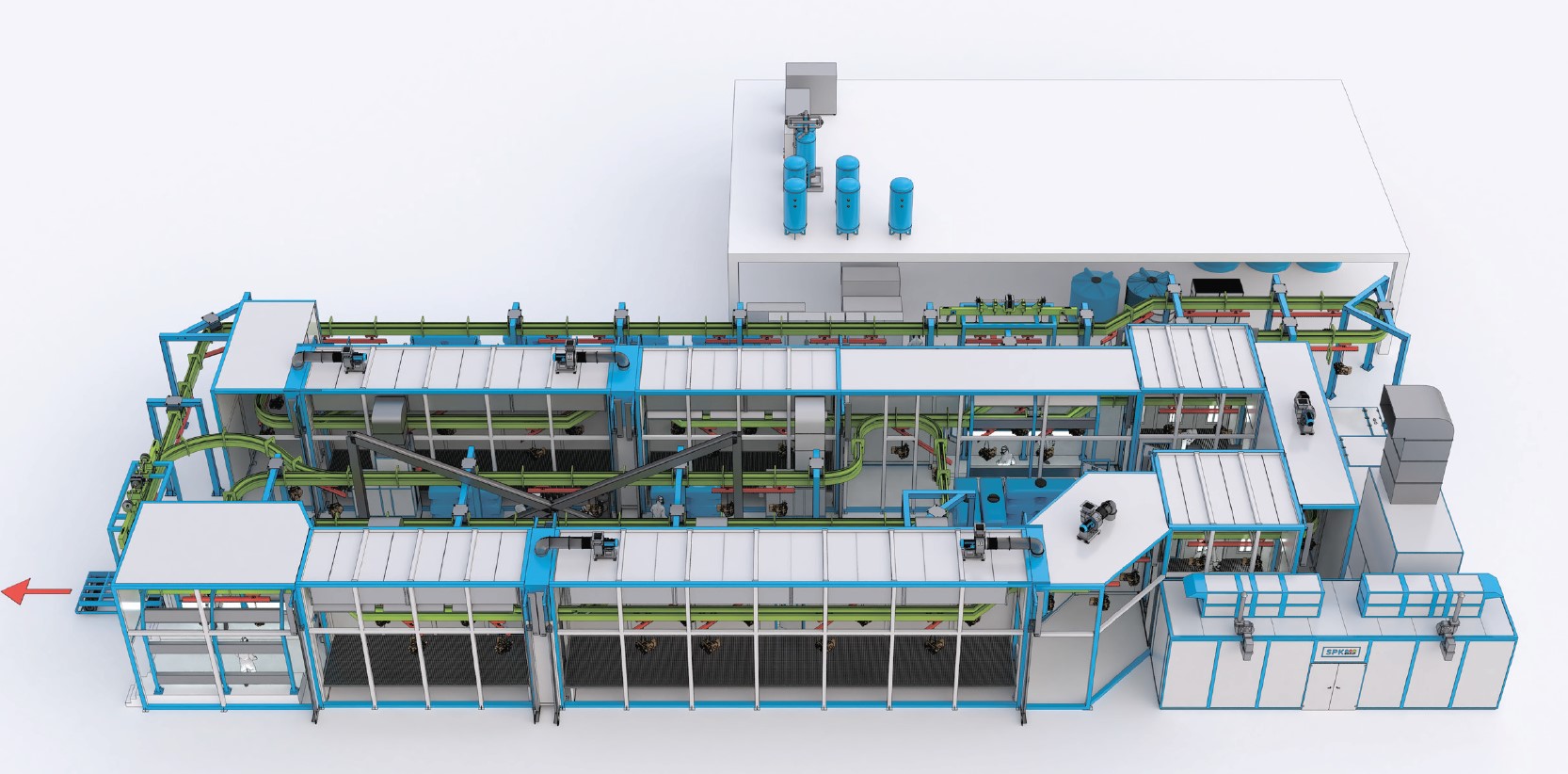

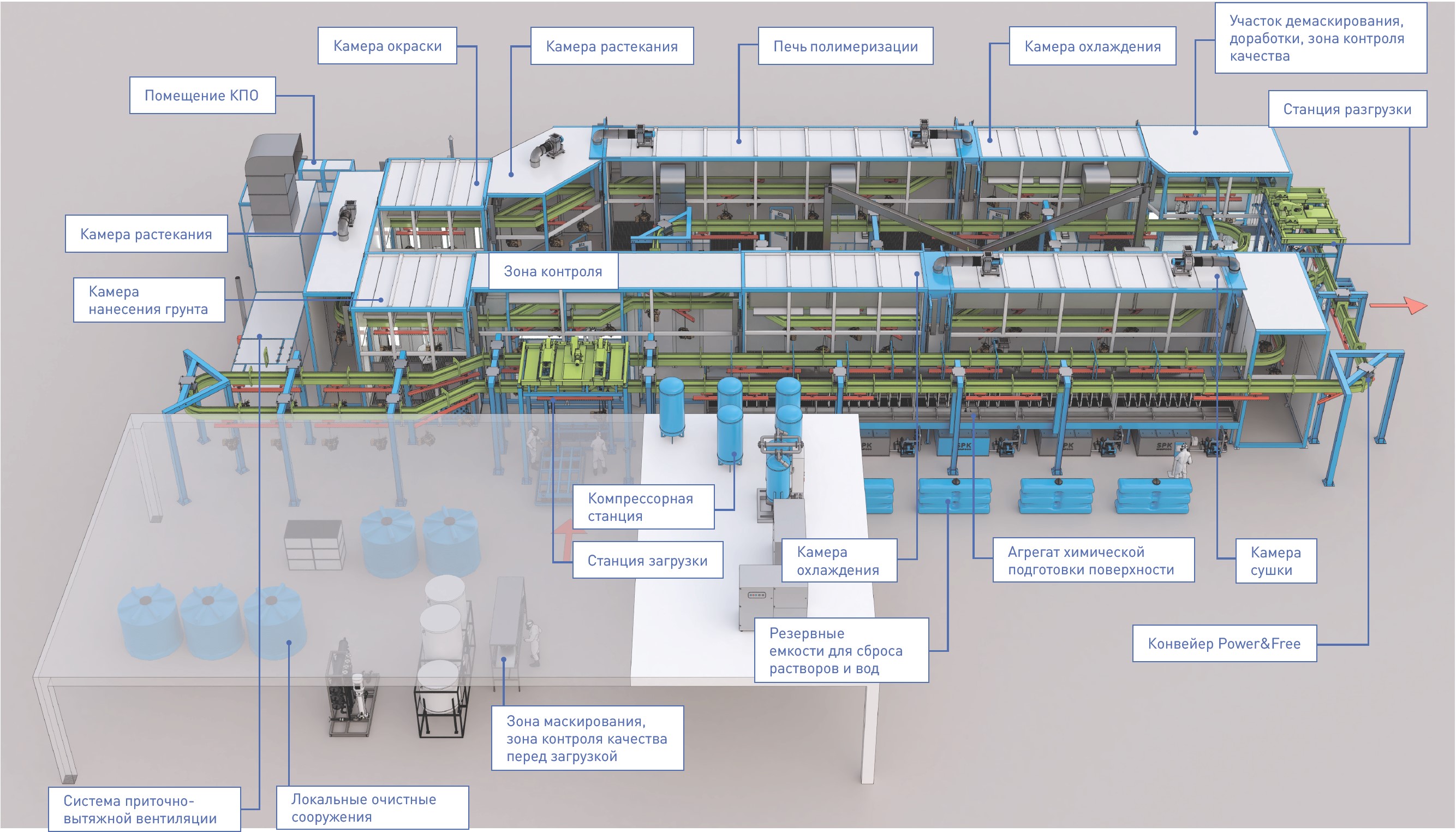

Конвейерная система

Данная система представляет собой два профильных рельса: один — с непрерывно движущейся цепью с кулаками-толкателями, а другой — с роликовыми каретками, несущими траверсы и изделия. Кулаки способны захватывать или отпускать каретку по технологии производства, обеспечивая возможность перемещения изделия, его остановку, подъем, опускание и боковое движение, а также накопление.

В состав системы входят:

- мотор?редукторы и системы смазки,

- механизмы вращения и качения траверс,

- механизмы подъема для тяжелых изделий,

- зоны накопления для пустых траверс,

- системы автоматического мониторинга состояния конвейера и позиций изделий, с передачей данных на управляющий роботизированный комплекс.

Расположение системы оптимизировано: посты загрузки и разгрузки расположены так, чтобы минимизировать перемещение узлов. Загрузка осуществляется с участка сборки узла, а снятие — в зоне подачи готовых изделий на склад.

Также установлены элеваторы для навешивания и снятия деталей, размещенные в соответствии с технологической схемой. После поста загрузки — буфер на 16 изделий или 8 траверс. После сушки и АХПП предусмотрен обводной путь, позволяющий полностью высвободить участок после АХПП от деталей.

При остановке линии в АХПП операторы могут вручную перемещать изделия с помощью механических средств, чтобы предотвратить их повреждение или коррозию. Для этого реализованы обходные пути, позволяющие перемещать изделия из зоны охлаждения, сушки и АХПП в области накопления.

Технические параметры конвейера:

Такт перемещения узлов — 167 минут.

Скорость конвейера — от 6 до 8 м/мин.

Максимальная грузоподъемность траверса — 500 кг.

Общее число траверс — 53 шт., с учетом запаса дополнительно 10%.

Длина конвейера без учета дополнительных элементов — 187,3 м; с учетом — 238,3 м.

Безопасность, защита и автоматизация

Обеспечена безопасность персонала: установлены защитные ограждения, кожухи и защитные сетки. Для защиты от масел применены специальные маслосъемники и конструктивные решения для улавливания капель. Также автоматизированы системы смазки с двумя комплектами механизмов.

Конвейер оборудован защитной системой от окрасочного аэрозоля и температурных воздействий. В случае аварийной остановки участок от камеры изоляции до камеры снятия изоляции — организован обходной путь, включающий перемещение изделий в район накопления или в области повторной обработки.

Общая длина системы с учетом всех компонентов составляет около 238 метров.

Меры безопасности и автоматическая остановка

На пути следования установлены автоматические стоп-сигналы, мгновенно останавливающие линию при нарушениях. Каждый из пяти зон АХПП оборудован отдельным автоматическим сигналом. Система автоматического управления позволяет останавливать или продолжать перемещение изделий в зависимости от текущих событий.

Краткий цикл перемещения узла — 4 минуты, а скорость линии соответствует технологическим требованиям.

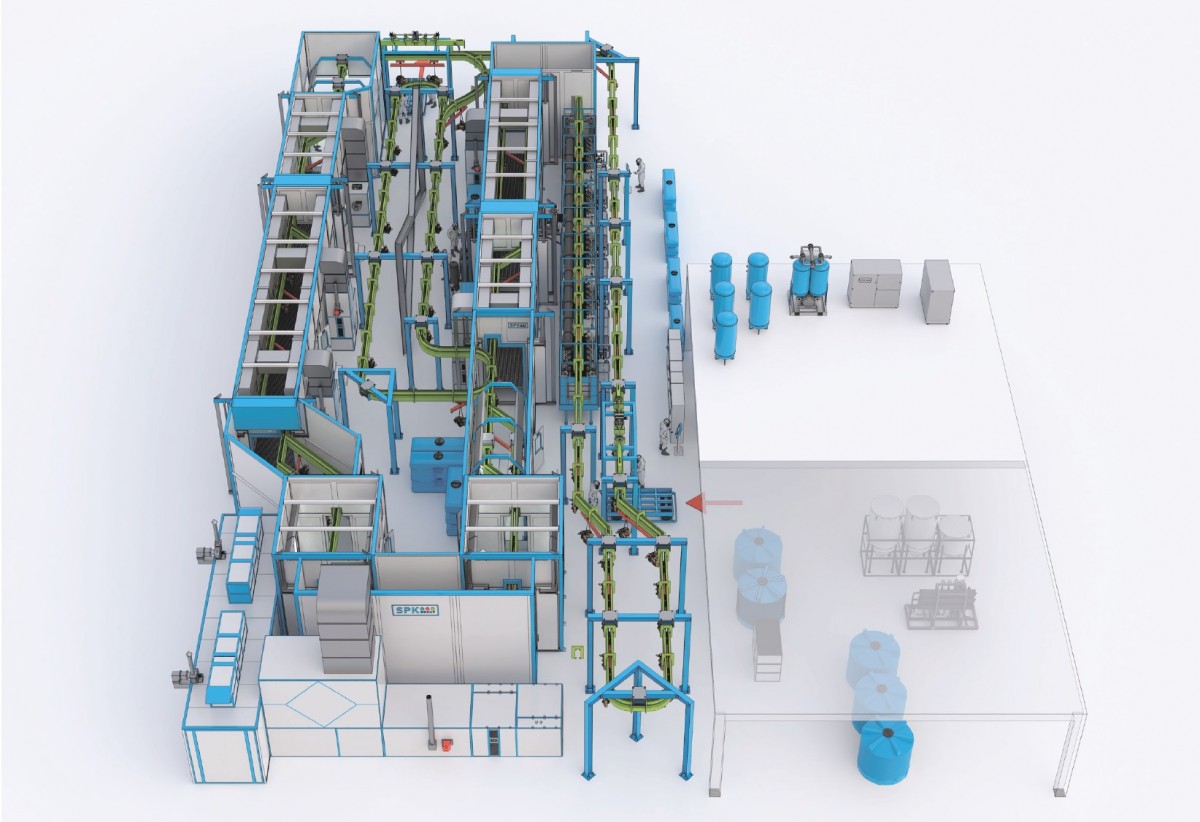

Очистка и обработка сточных вод

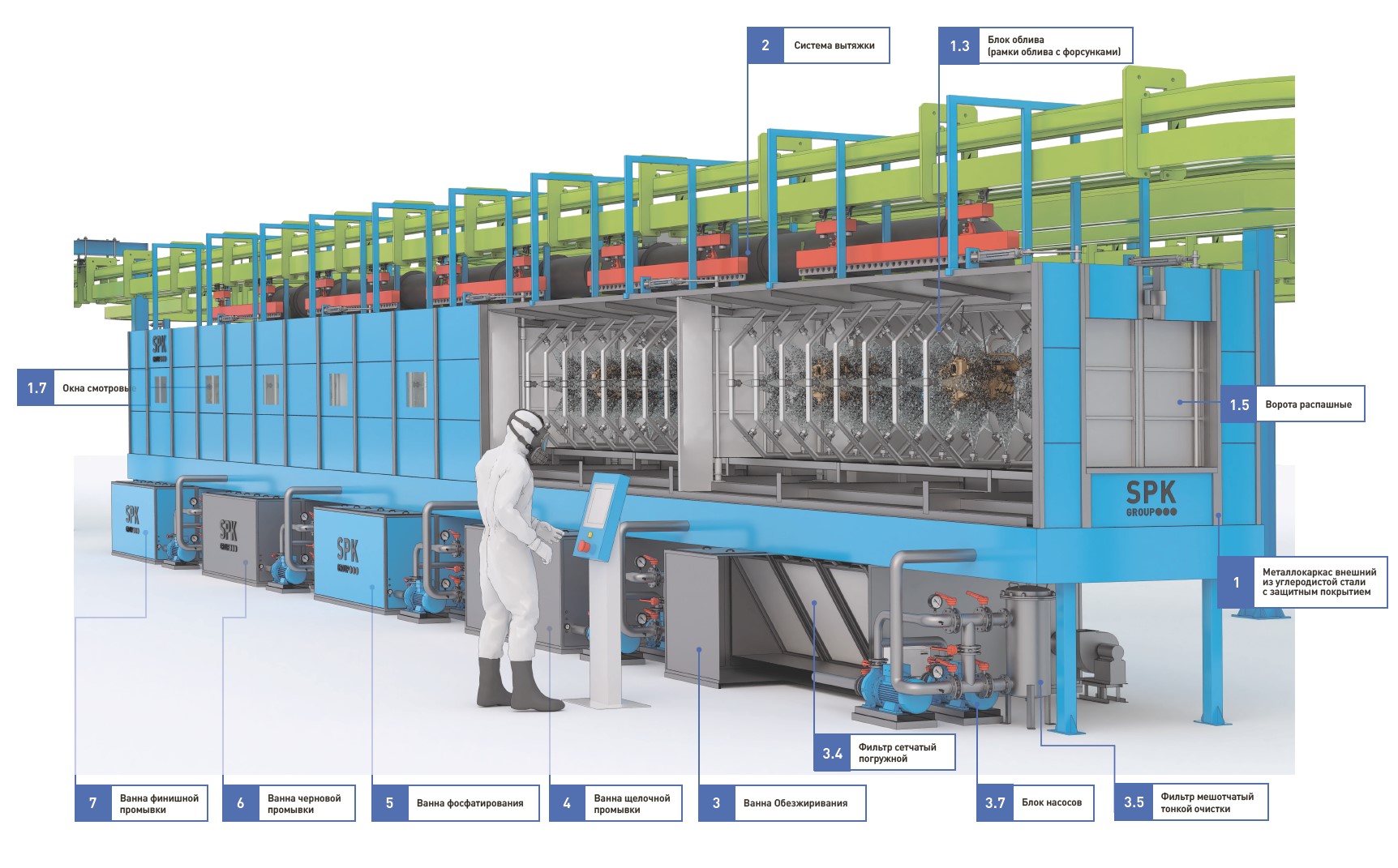

Для очистки водных загрязнений внедрены комплексные сооружения, включающие:

- блок приема сточных вод,

- устройство для подготовки и дозирования реагентов,

- системы очистки сточных вод,

- финальные стадии очистки,

- системы водоподготовки.

Эта инфраструктура обеспечивает эффективное устранение различных видов загрязнений, способствуя экологической безопасности производства.

Описание процесса очистки сточных вод:

Для обеспечения высокой эффективности и качества очистки применяют проверенные химические реагенты:

Коагулянт — хлорное железо, поставляется в емкостях объемом 1 м³ или канистрах по 20 л. Известковое молоко.

Флокулянт гранулированной формы, фасованный в мешки по 25 кг.

На начальном этапе сточные воды с агрегата химической подготовки поступают в накопительные емкости для кислых и промывных стоков, обозначенные как Е1 и Е2. Далее эти воды перекачиваются в реактор Е3, где происходит их обработка. В реактор подается коагулянт для окисления, а также известковое молоко. Для ускорения осаждения и укрупнения хлопьев-осадков в реактор добавляют флокулянт. После этого реакционная смесь на время отстаивается.

Шламовая пульпа, из конуса реактора Е3, подается на осадитель Е10 и далее на фильтр-пресс. Оттуда твердые остатки собираются в контейнер и утилизируются как твердые отходы, а фильтрат направляется в емкость Е4 для доочистки.

Очищенная вода проходит через фильтры с сорбентом и активированным углем, затем через установку ультрафиолетового обеззараживания и поступает в накопительную емкость Е5. После этого она направляется в канализацию.

Оперативное обслуживание включает запуск оборудования, подготовку и замену реагентов, очистку фильтр-пресса — эти задачи выполняет оператор. Процесс автоматизирован, система контроля отслеживает работоспособность и оповещает оператора при возникновении аварийных ситуаций.

Для работы системы необходимы электроэнергия (380 В, 50 Гц), сжатый воздух (5-6 бар), питьевая вода и канализация.

Автоматизация процессов очистки и подачи воды минимизирует роль оператора, который требуется для приготовления реагентов, замен, обслуживания фильтров 1-2 раза за смену и контроля работы оборудования. Вода, после очистки, используется для приготовления технологических растворов и пополнения промывочных ванн на автоматизированных линиях окраски.

Производительность установки: до 0,5 м³/ч.

Система водоподготовки предназначена для получения воды, соответствующей нормативным требованиям, для технологических целей окраски:

Исходная вода задерживается на фильтрах, где удаляются железо, марганец, тяжелые металлы, сероводород, частицы и ил.

Затем фильтрация через активированный уголь устраняет хлор и улучшает органолептические показатели.

Далее применяется ионообмен — удаление кальция и магния для снижения жесткости.

Обеззараживание осуществляется ультрафиолетовой стерилизацией.

В завершении, обратный осмос с мембраной проводит деминерализацию до уровня менее 10 мкмСм/м.

Весь технологический цикл автоматизирован, за исключением периодической очистки фильтров и контроля функционирования системы.

Дополнительно, после АХПП расположена камера сушки, обеспечивающая безопасную и эффективную работу:

Оснащена взрывозащищенным освещением мощностью не менее 200 Лк, что необходимо для проведения регулярных чисток.

Теплообменники ТВА выполнены из жаропрочной стали с доступом для обслуживания и ремонта.

Внутренние детали конструкции состоят из стальных элементов и сэндвич-панелей толщиной 120 мм, утепленных звукотеплоизоляционным материалом на базе минеральной ваты. Панели соединяются замковым способом.

Внутренние размеры камеры сушки после АХПП: 9700 х 2410 х 4000 мм; внешние — 10000 х 2710 х 4950 мм, проем для входа — 1000 х 2800 мм.

Внутренние размеры камеры для ЛКП: 13540 х 2100 х 4000 мм; внешними размерами — 13840 х 2400 х 4950 мм; проемы также 1000 х 2800 мм.

Автоматическая регулировка температуры с точностью до 5°С; максимальная температура сушки — 100°С.

Конструкция обеспечивает минимальные теплопотери, нагрев осуществляется через горелки косвенного типа.

Камера охлаждения имеет размеры 6320 х 2410 х 3500 мм (внутренние и внешние размеры совпадают, проем — 1000 х 3500 мм). Температура охлаждаемого изделия не превышает 25°C. В камере также предусмотрено защитное освещение не менее 200 Лк, взрывозащищенное, с сервисными дверями, выполнено из стальных листов для долговечности и прочности.

Камера охлаждения

Температура металла или узла после процесса охлаждения не должна превышать 25ºС.

- Дежурное освещение должно быть не менее 200 люкс согласно СНиП 23-05-95, а также должно быть взрывозащищенным. Освещение предназначено для проведения плановых чисток.

- Предусмотрены сервисные двери.

Конструкция корпуса камер выполнена из стального каркаса, соединенного болтовыми соединениями, с металлическими тонколистовыми панелями.

- Внутренние размеры (ДхШхВ): 6320 х 2410 х 3500 мм.

- Внешние размеры (ДхШхВ): 6320 х 2410 х 3500 мм.

- Размеры проемов: 1000 х 3500 мм.

Зона изоляции и дефектовки

Камера растекания

Контрольные пункты качества

Перед входной завесой, после подготовки поверхности и для готовых изделий организованы 3 контрольных участка.

- Освещение в зонах контроля должно обеспечивать минимум 1000 люкс, используют LED-светильники промышленного типа.

- Свет разделен на рабочий уровень (300 люкс) и дополнительное освещение (1000 люкс). В случае неиспользования дополнительного освещения оператор вправе его отключить.

- Для контроля после АХПП и для окончательной проверки изделий предусмотрены кабины из сэндвич-панелей с обзорными окнами и сервисными дверьми. Также установлена система вентиляции с частотой 2–3 смен воздуха в час, с фильтрацией, подогревом и охлаждением воздуха.

- Предусмотрена возможность передачи данных беспроводными технологиями.

Камеры окраски

В вентиляционной системе камер окраски применяется приточно-вытяжная вентиляция: воздух подается из потолка и удаляется через пол через решетки в приямках (высокоскоростной поток сверху вниз). Минимальная скорость воздушного потока — 0,4 м/с.

Для двух камер окраски используется один вентиляционный агрегат СПК-ВУ-41 с производительностью 41 000 м³/ч и двумя двигателями по 30 кВт (приток и вытяжка). Управление системой вентиляции осуществляется одним агрегатом.

Мощность нагрева: 480 кВт, учитывая пластинчатый рекуператор и сотовый увлажнитель.

Мощность горелки: 500 кВт.

Мощность охладителя: 525 кВт.

Теплообменники в системе SPK-VU-41 выполнены из жаропрочной стали. Для обслуживания и профилактики обеспечен свободный доступ к теплообменникам, рабочим колесам и двигателям вентиляторов.

Обеспечена установка пластинчатых теплообменников.

В вентиляционных системах предусмотрена подача подогретого воздуха в зимний период и охлаждение in лето. Внутренняя температура в камерах регулируется в диапазоне 18–22 ºС, влажность — 40–60%.

Для летнего кондиционирования используются чиллеры, способные работать при наружной температуре до +40 ºС.

Фильтрация воздуха: передача и вытяжка используют сухие фильтры уровня F5 (М5) и G3. Внутри агрегатов установлены сменные карманные фильтры для облегчения обслуживания.

Освещение в камерах окраски — равномерное и рассеянное, не менее 1000 люкс согласно СНиП 23-05-95 и СанПиН 1.2.3685-21, и взрывозащищенное. Боковое освещение должно быть мягким, не слепящим.

Пол в камере покрыт съемными решетками одинакового размера, которые легко снимаются без инструментов. Решетки на вытяжке имеют устойчивую плоскую поверхность. Конструкция креплений предотвращает смещение.

В каждом окрашивающем отделении установлены сервисные двери с двух сторон.

На панели управления каждой камеры показаны режимы работы с возможностью их корректировки.

Шкафы управления оснащены автоматическими выключателями по мощности подключенного оборудования.

Вентиляторы используют частотные преобразователи для регулировки давления и автоматического поддержания параметров, с возможностью ручной настройки.

Во время перемещения траверсы с узлами двери для подачи сжатого воздуха автоматически отключаются.

Конструкция корпуса камер включает стальной каркас с болтовыми соединениями, а также сэндвич-панели толщиной 80 мм (сталь + звукотеплоизоляция из минеральных волокон на базальтовой основе).

Внутренние размеры: 4080 х 3520 х 3500 мм.

Внешние размеры: 4240 х 3680 х 4500 мм.

Проемы для входа: 1000 х 3500 мм.