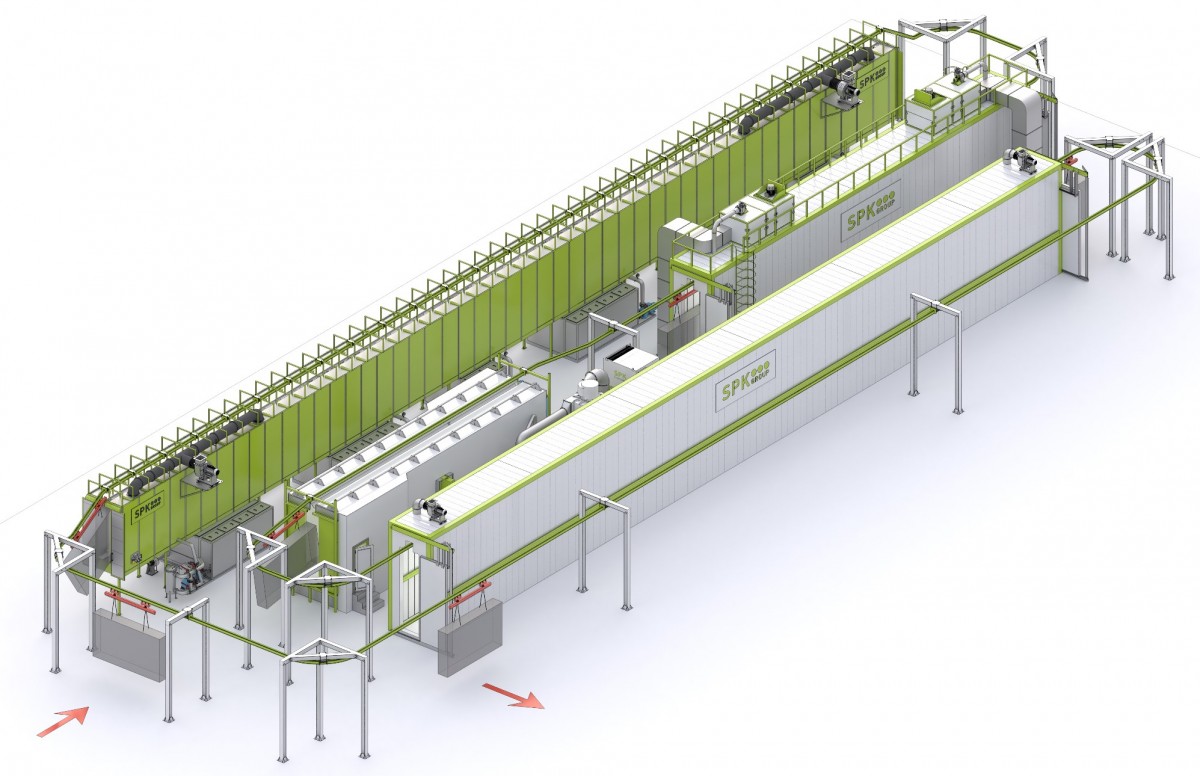

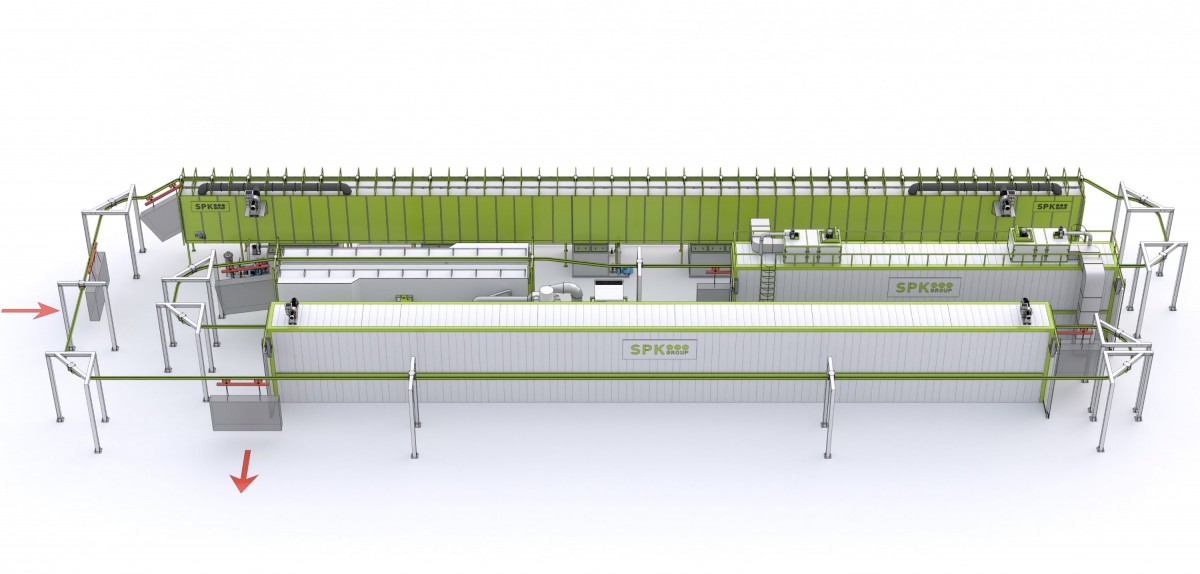

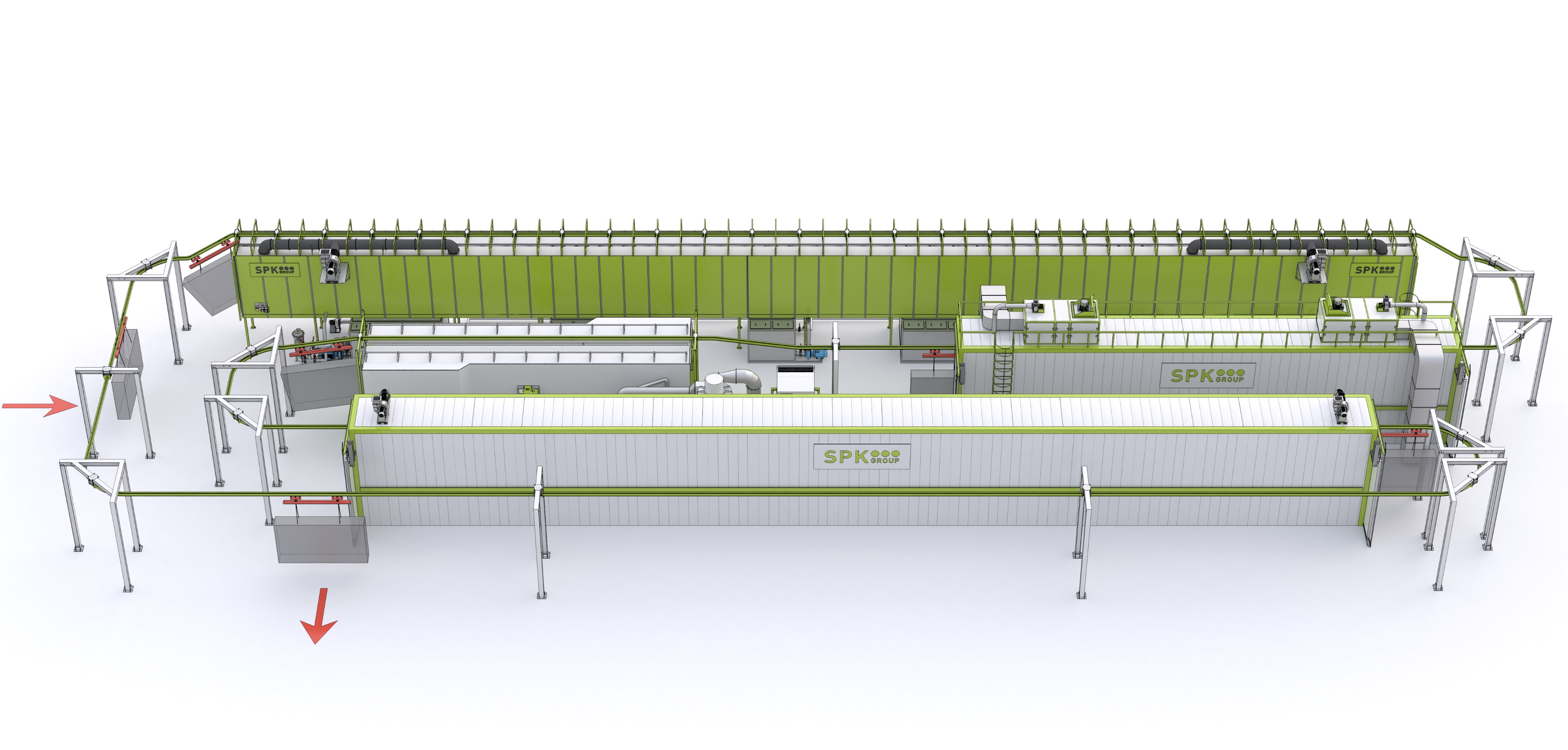

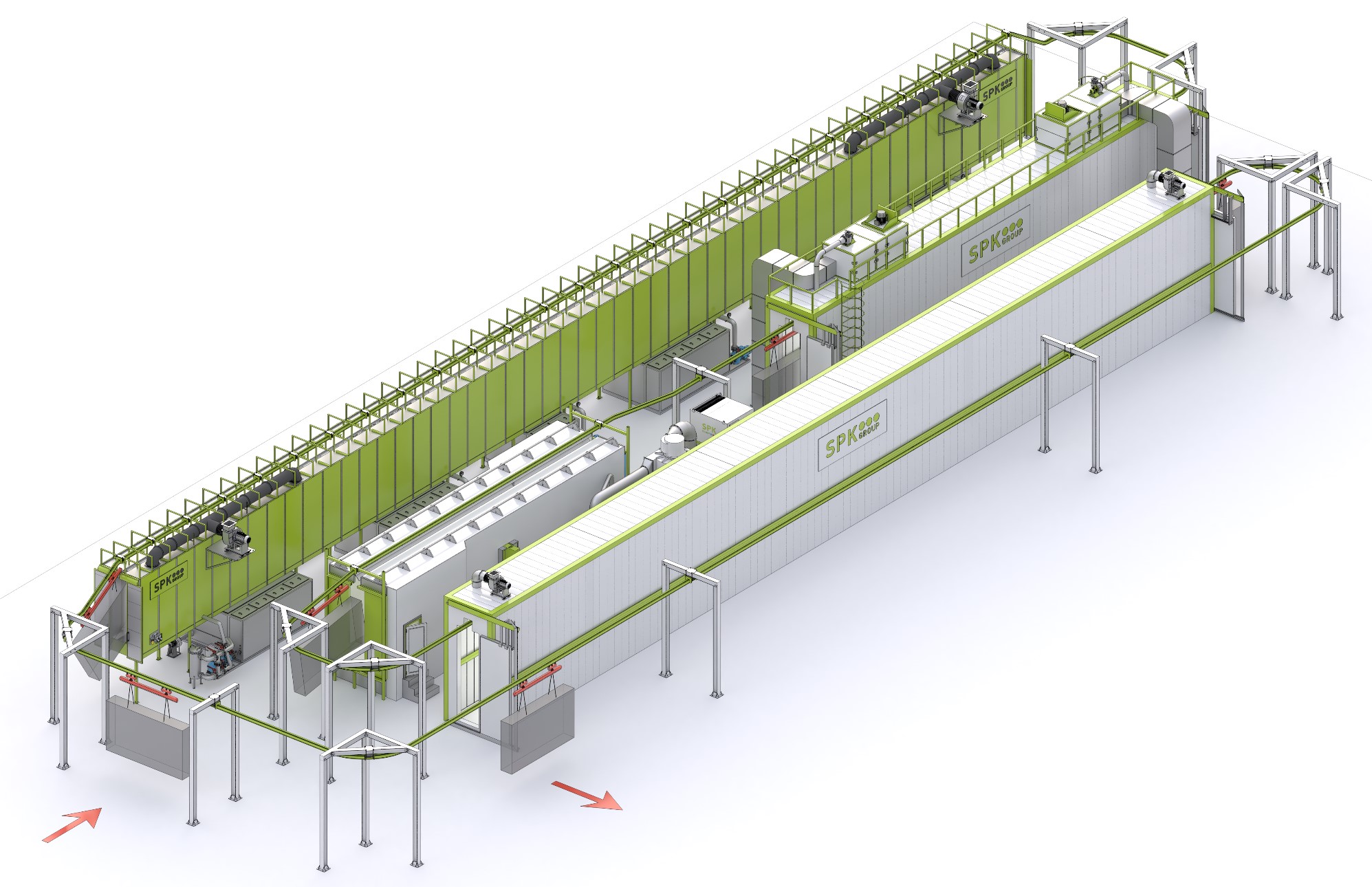

Комплекс оборудования для химической подготовки и порошковой окраски изделий с автоматическим подвесным конвейером

Состав комплекса:

Общие технические и технологические параметры

Общие требования:

Комплекс предназначен для автоматической обработки и окраски стальных изделий (сталь 09Г2С) размерами до 2500×4000×800 мм на монорельсовом конвейере длиной 105 м, скоростью 2 м/мин.

Технологический процесс (по этапам и временным параметрам):

- Загрузка: вручную в цехе.

- Обезжиривание: автоматическая обработка, 120 сек при 30–75°C (время до выхода на режим — не более 60 мин).

- Травление: автоматическая, 120 сек.

- Промывка технической водой: автоматическая, 60 сек.

- Пассивация: автоматическая, 120 сек.

- Промывка деминерализованной водой: автоматическая, два этапа по 60 сек.

- Сушка: электропечь, 10 мин при 120–160°C.

- Остывание: естественное, 5 мин.

- Нанесение порошковых материалов: автоматическое с помощью механизма возвратно-поступательного типа (манипулятора или ресипрокатора), а также ручная докраска.

- Полимеризация: печь, 20 мин при температуре 160–220°C.

- Остывание: естественное, 15 мин.

- Разгрузка: вручную.

Технологический алгоритм нанесения порошковых материалов:

- Обезжиривание, травление, промывки и пассивация проходят автоматически.

- Заключительный этап — нанесение порошковой краски и её полимеризация.

Основные характеристики изделий и оборудования:

Объём изделия: сталь 09Г2С, размеры 2500×4000×800 мм.

Скорость конвейера: 2,0 м/мин, длина — 105 м.

Конвейер: монорельсовый, выполнен из износостойкой стали, с шагом подвешивания 200 мм, радиусом поворота 1000 мм, мощностью электродвигателя 2.2 кВт, с возможностью регулировки скорости частотным приводом, автоматической смазкой.

Агрегат химической подготовки поверхности (АХПП):

- Предназначен для автоматического обезжиривания и создания конверсионного покрытия.

- Размеры: ориентировочно 49500×1800×6400 мм.

- Внутри — туннельная камера с ваннами для растворов и промывки, насосами и трубопроводной арматурой.

- Ванны изготовлены из нержавеющей стали, оборудованы фильтрами.

Этапы технологического процесса (с указанием времени и температурных режимов):

Камера нанесения порошковой краски:

- Обеспечивает улавливание не нанесённого порошка.

- Защищает помещение, возвращая воздух в цикл.

- Оснащена системами фильтрации и очистки воздуха.

Печь полимеризации:

- Обеспечивает формирование прочного защитного слоя.

- Регуляция температуры — в зависимости от требования.

- Время установки режима — вручную оператором.

- Оснащена воздушными зонами для удаления продуктов полимеризации.

Система управления:

- Высоконадежная сенсорная панель (IP65).

- Обеспечивает управление всеми этапами технологического процесса.