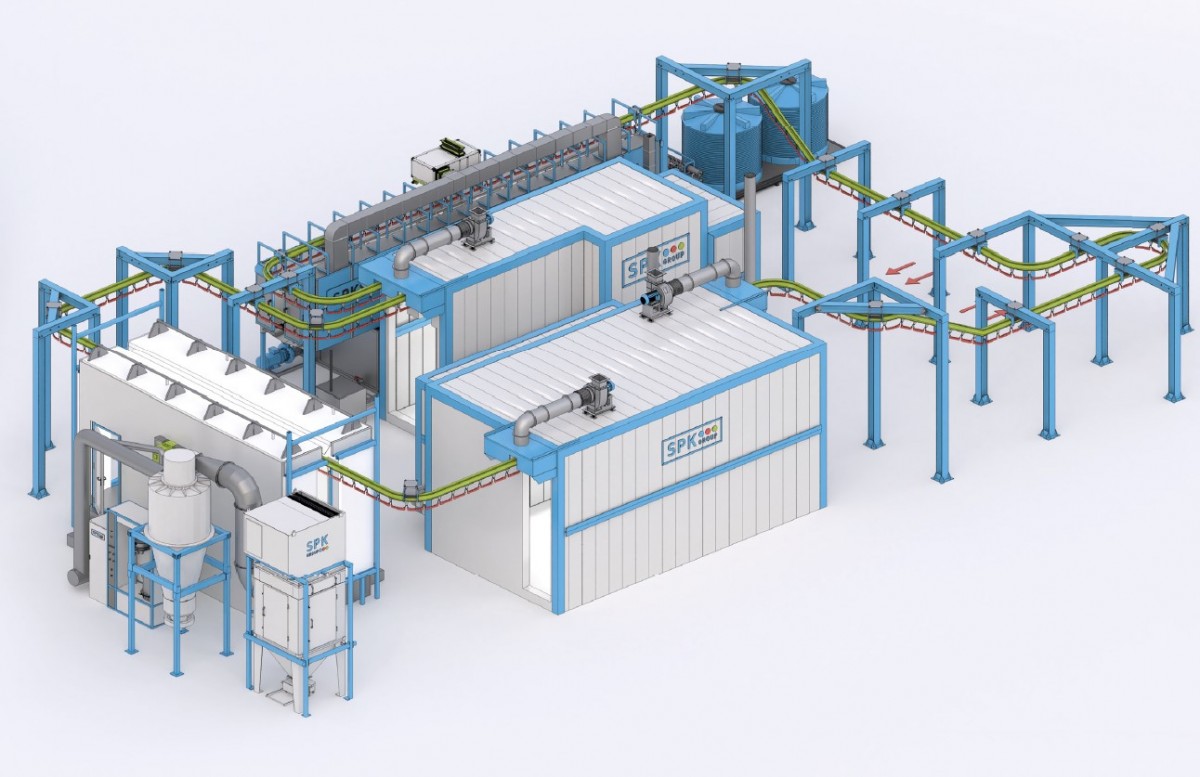

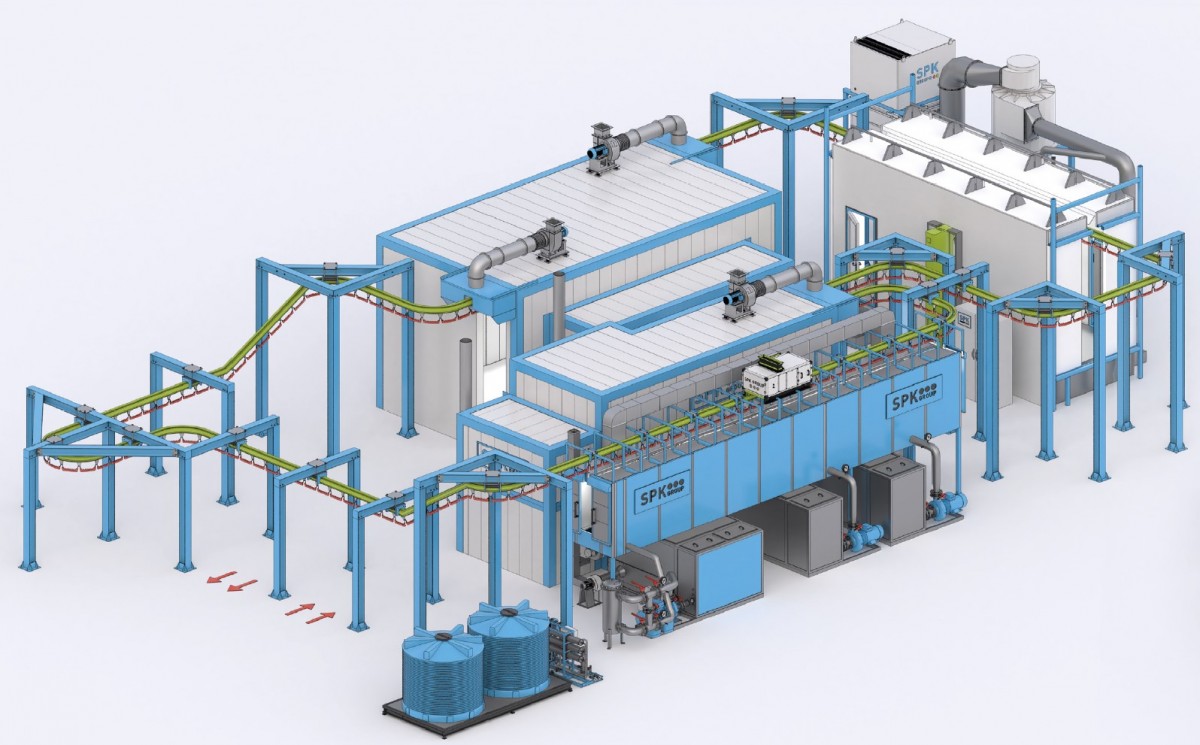

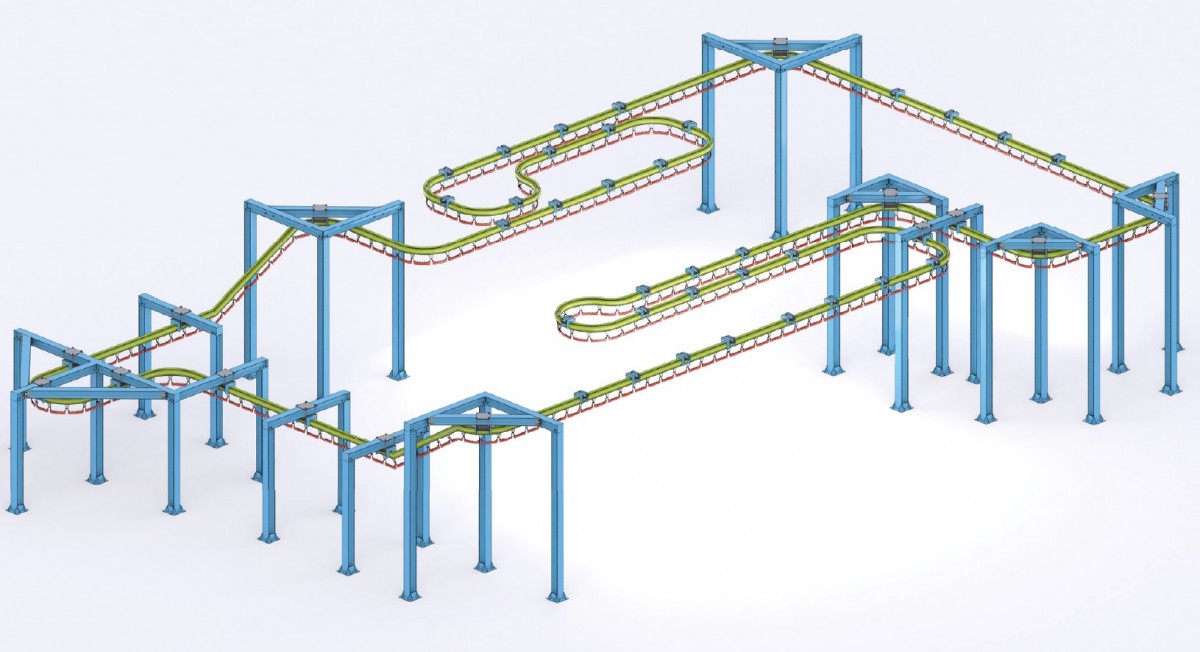

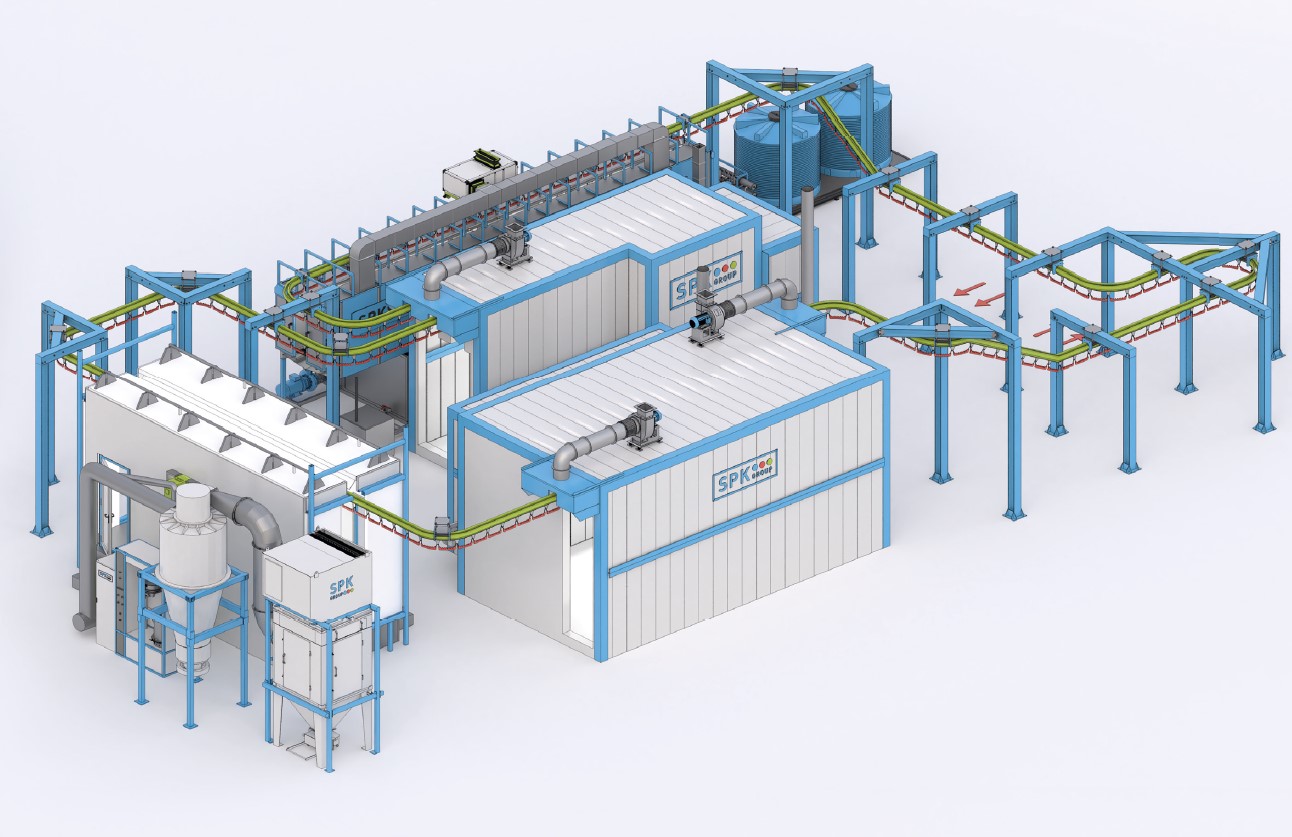

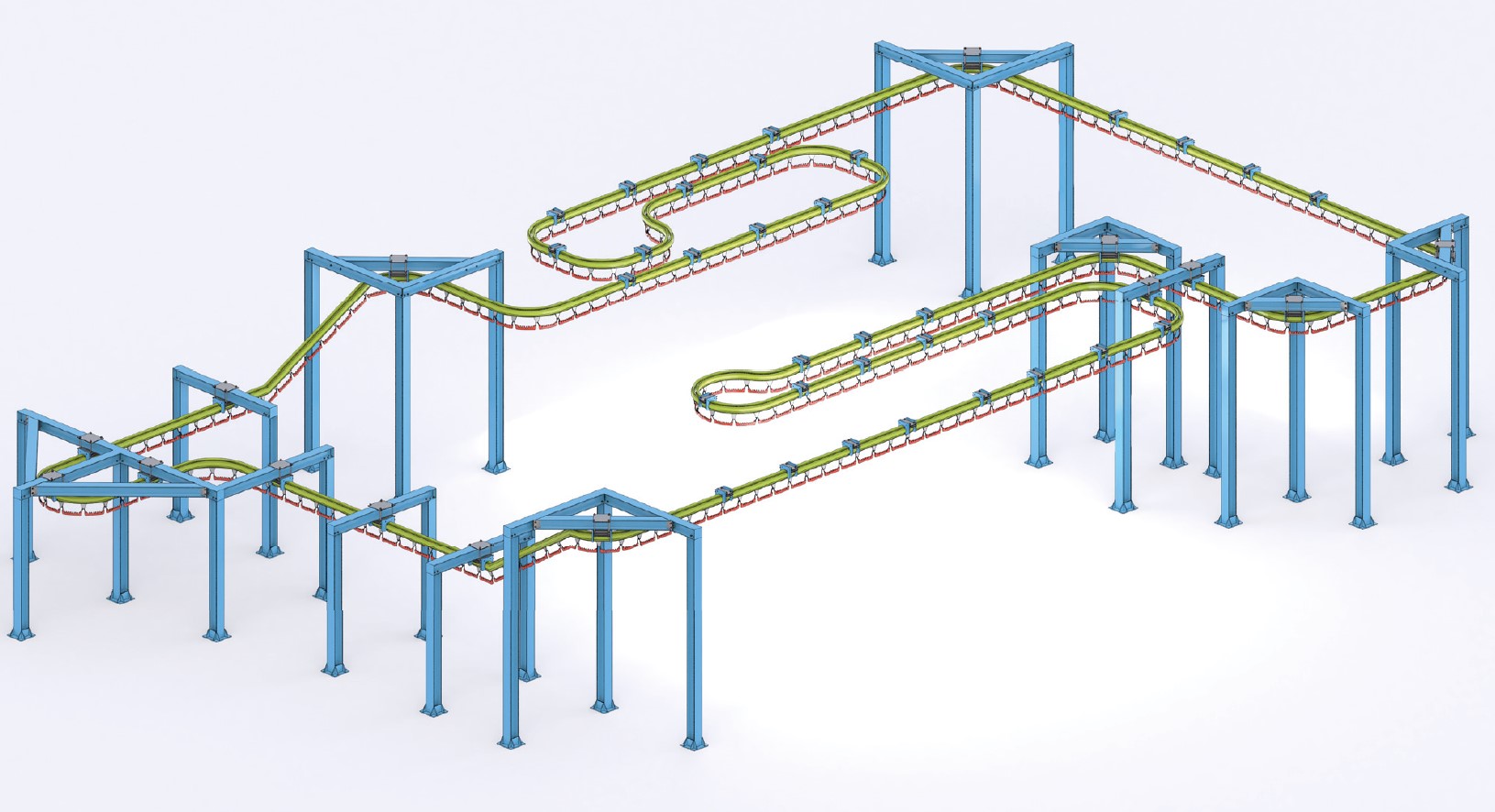

МОНОРЕЛЬСОВЫЙ КОНВЕЙЕР

Данный тип конвейеров представляет собой одинарную подвесную рельсу специального профиля, выполненную из высококачественной износостойкой стали, и непрерывно движущуюся бипланарную цепь, заключенную внутри неё. Нагрузку несут вертикальные подшипники, горизонтально ориентированные подшипники помогают цепи огибать углы при поворотах в горизонтальной плоскости.

Устройство привода обеспечивает непрерывное движение замкнутой цепи, транспортирующей детали. Конвейер является системой с приспособлениями для поворотов в горизонтальной плоскости.

СУШИЛЬНАЯ КАМЕРА

Печь сушки предназначена для удаления влаги с поверхности изделий перед нанесением порошковой краски. Температура сушки в печи регулируется до 130 °C, в зависимости от требуемых режимов. Время цикла сушки после выхода на режим устанавливается оператором вручную. Качество сушки обеспечивается равномерностью распределения температур за счет фальшпотолка и фальшпола, а также плавным регулированием газовой горелки и частотным управлением вентиляторов. Для удаления паров предусмотрены воздушные зонты.

АГРЕГАТ ХИМИЧЕСКОЙ ПОДГОТОВКИ ПОВЕРХНОСТИ

Модуль химической подготовки поверхности предназначен для обезжиривания, фосфатирования поверхности изделий перед окраской. В процессе обработки растворы и промывочные воды рециркулируются. Подогрев обезжиривающе-фостфатирующего раствора осуществляется в диапазоне 30-75°C. Для поддержания рабочего состояния ванны используется система автоматического контроля и дозации химии, а также система очистки ванн от масла и шлама. Во избежание попадания паров раствора в цеховое пространство модуль оснащен вытяжной системой с каплеуловителями.

ПЕЧЬ ПОЛИМЕРИЗАЦИИ

Печь полимеризации предназначена для формирования покрытия на поверхности изделий с порошковой краской. Температура полимеризации в печи регулируется до 230 °C, в зависимости от требуемых режимов. Время цикла полимеризации после выхода на режим устанавливается оператором вручную. Качество полимеризации обеспечивается равномерностью распределения температур за счет фальшпотолка и фальшпола, а также плавным регулированием газовой горелки и частотным управлением вентиляторов. Для удаления продуктов полимеризации предусмотрены воздушные зонты.

СИСТЕМА ВОДОПОДГОТОВКИ

Обратный осмос — это процесс фильтрации воды, при котором принудительно удаляются излишки солей и других минералов из воды, чтобы получить чистую питьевую воду. Принцип работы обратного осмоса заключается в том, что вода проходит через полупроницаемую мембрану, которая пропускает только молекулы воды, но не пропускает соли и другие минералы. Эта мембрана имеет очень маленькие поры, которые позволяют проходить только молекулам воды. В результате, соли и минералы остаются на одной стороне мембраны, а чистая вода проходит на другую сторону.

КАМЕРА НАНЕСЕНИЯ КРАСКИ

Предназначена для локализации порошковой краски в процессе нанесения ее на поверхность изделия в пространстве кабины, а также для сбора и наличия возможности рекуперации. Оснащена двумя уровнями фильтрации воздуха. Поддержание постоянного расхода вытяжки осуществляется за счет частотного управления вентиляторами и контроля давления в системе. Оснащена системой контроля состояния фильтров. Управление осуществляется через централизованную панель управления. Контроль потребителей сжатого воздуха осуществляется через панель управления.