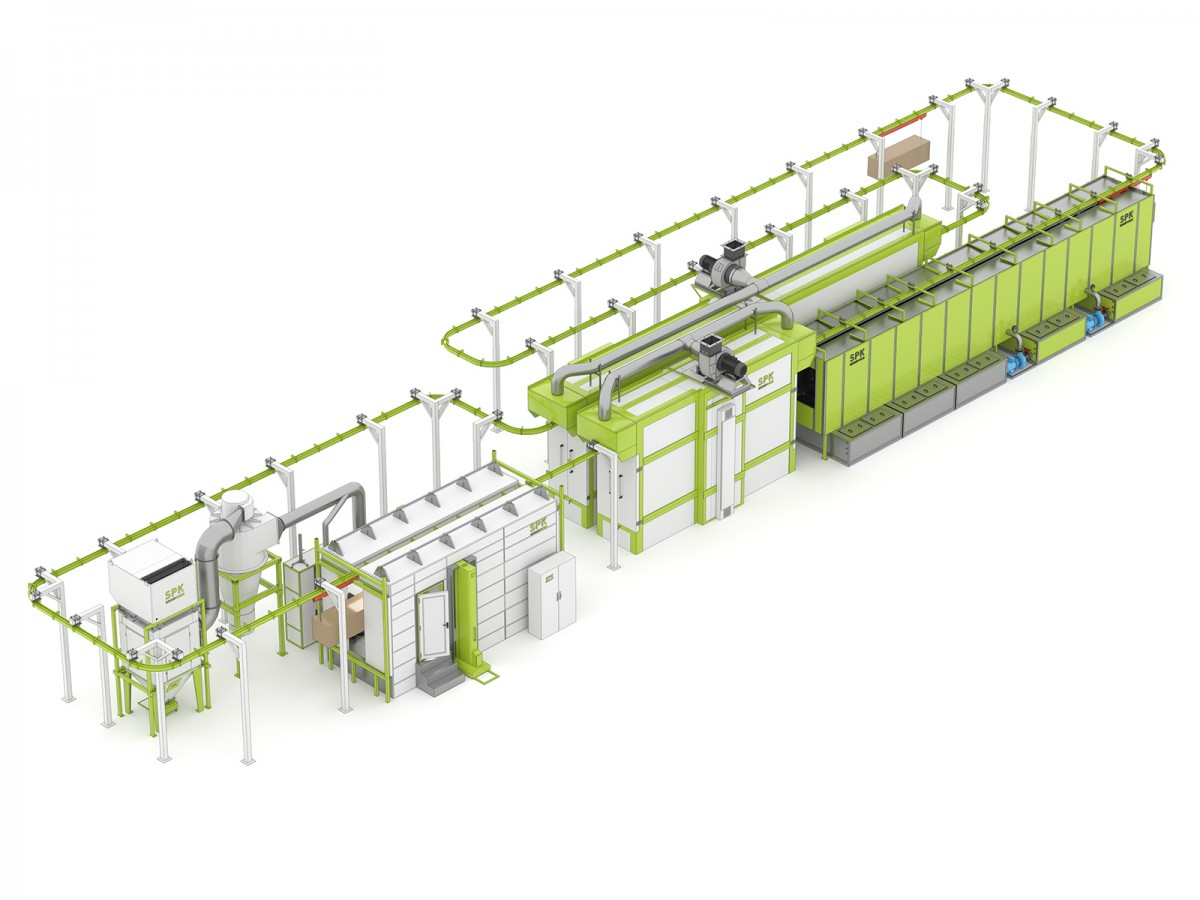

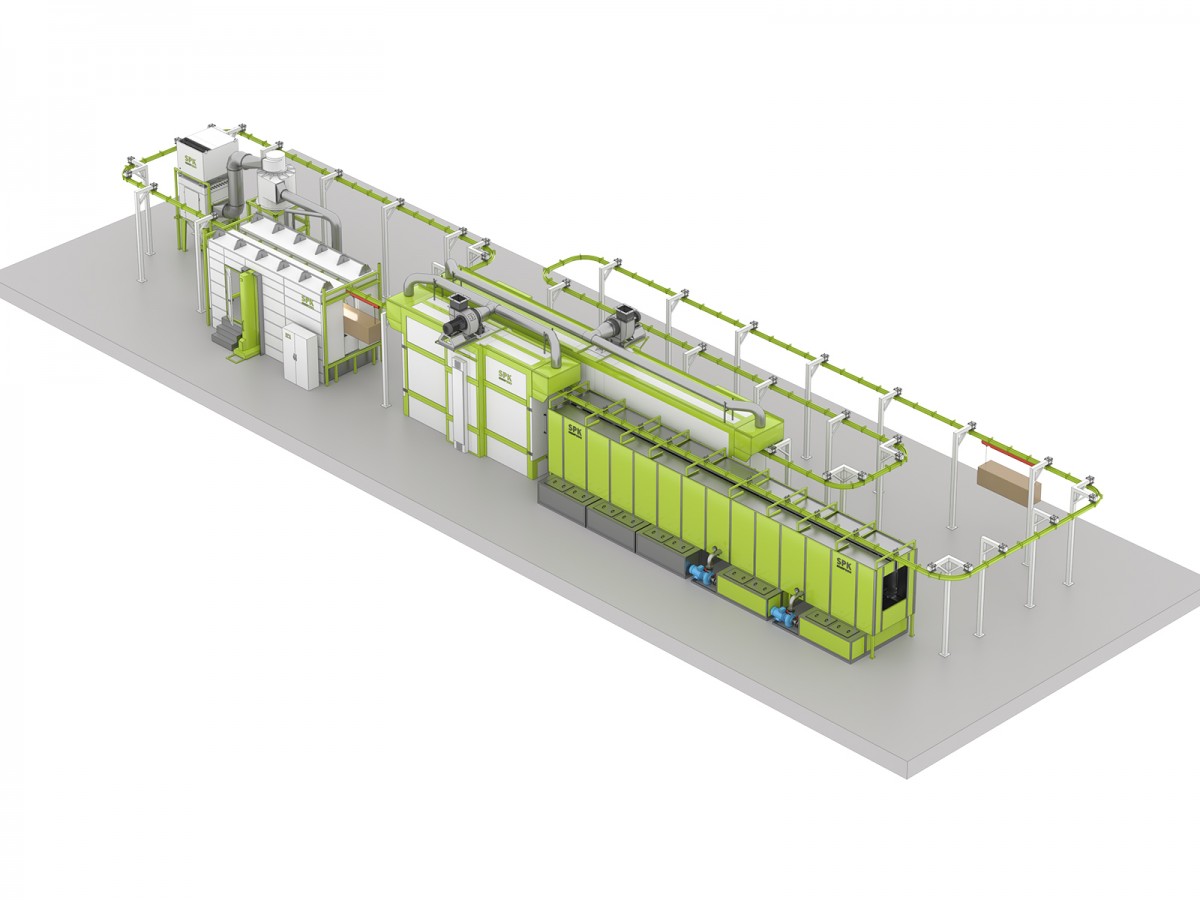

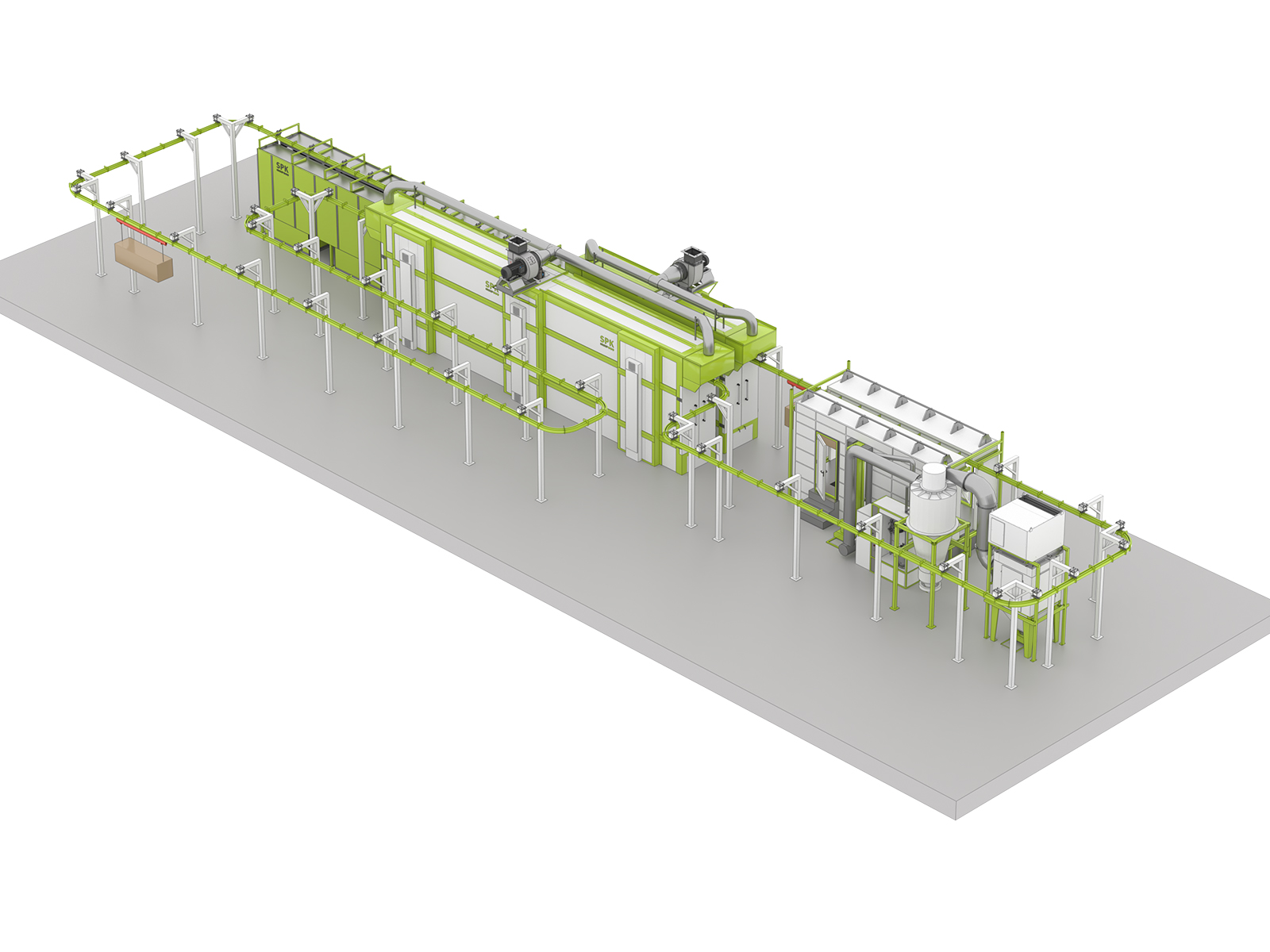

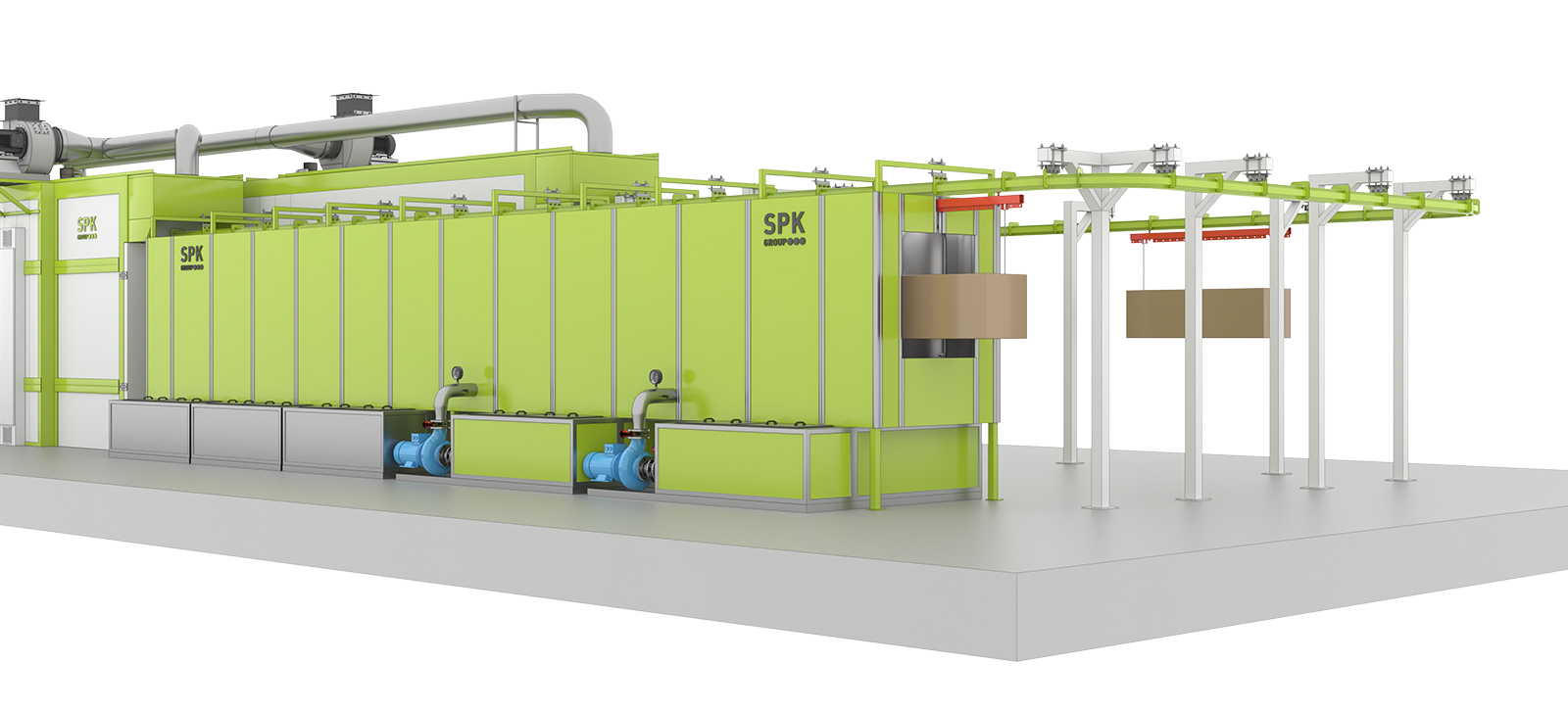

Автоматизированная линия подготовки поверхностей и порошковой окраски предназначена для комплексной предварительной обработки поверхности, нанесения порошкового покрытия методом электростатического напыления и формирования защитного слоя на внутренних и наружных частях корпусов, рам и других элементов. Работа линии осуществляется в тактовом режиме.

Комплектация оборудования

- Конвейерная система — транспортировка изделий с кантователем, 1 штука.

- Пятикамерное туннельное оборудование для подготовки поверхности методом окунания с подъёмными механизмами и пультом управления — 1 единица.

- Комплект оборудования для приготовления рабочих растворов и сбора отработанных стоков с баком-накопителем — 1 комплект.

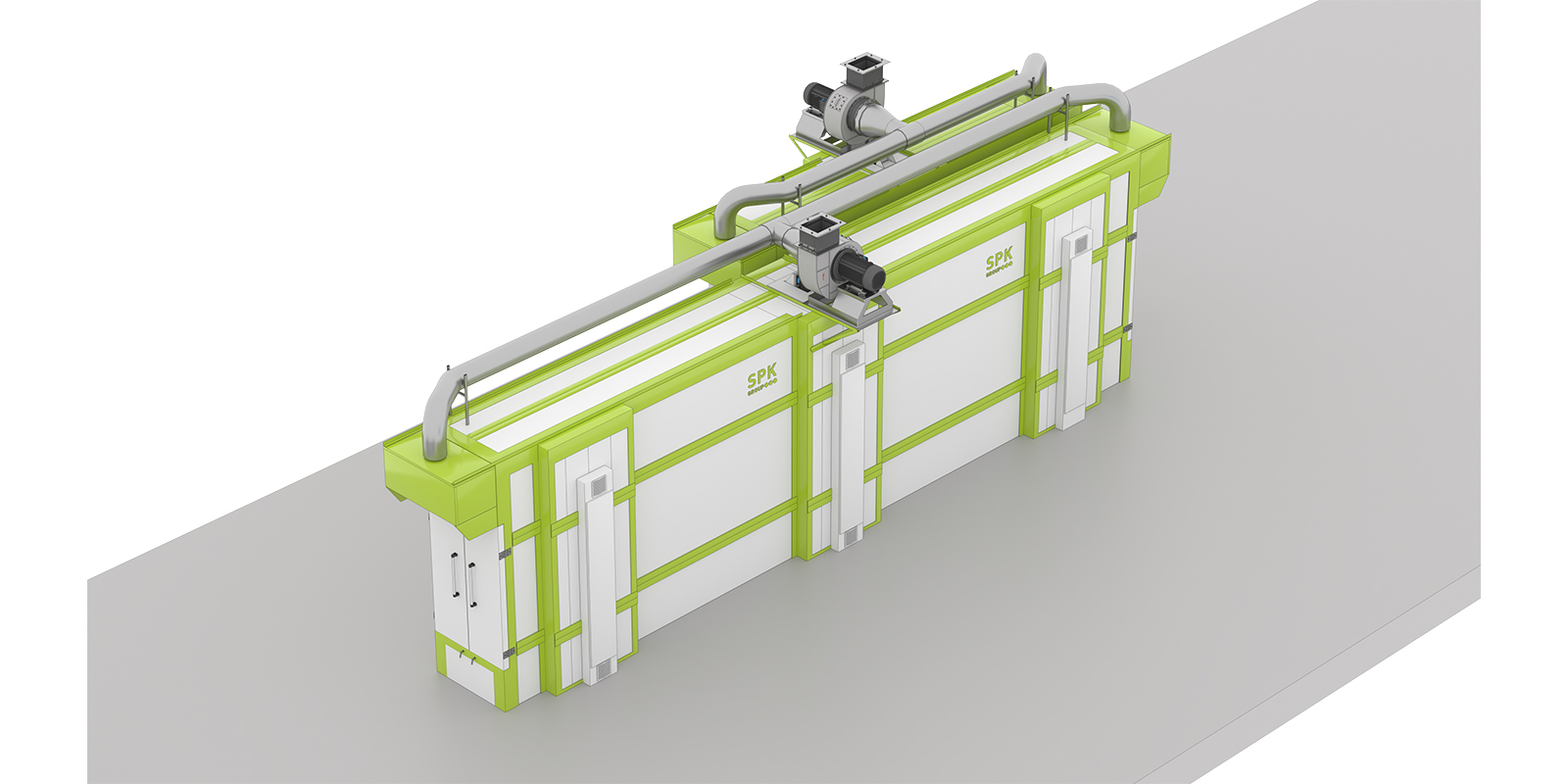

- Печь для сушки и полимеризации, объединённая в одном корпусе — 1 штука.

- Шкаф управления и контроля всей линии — 1 единица.

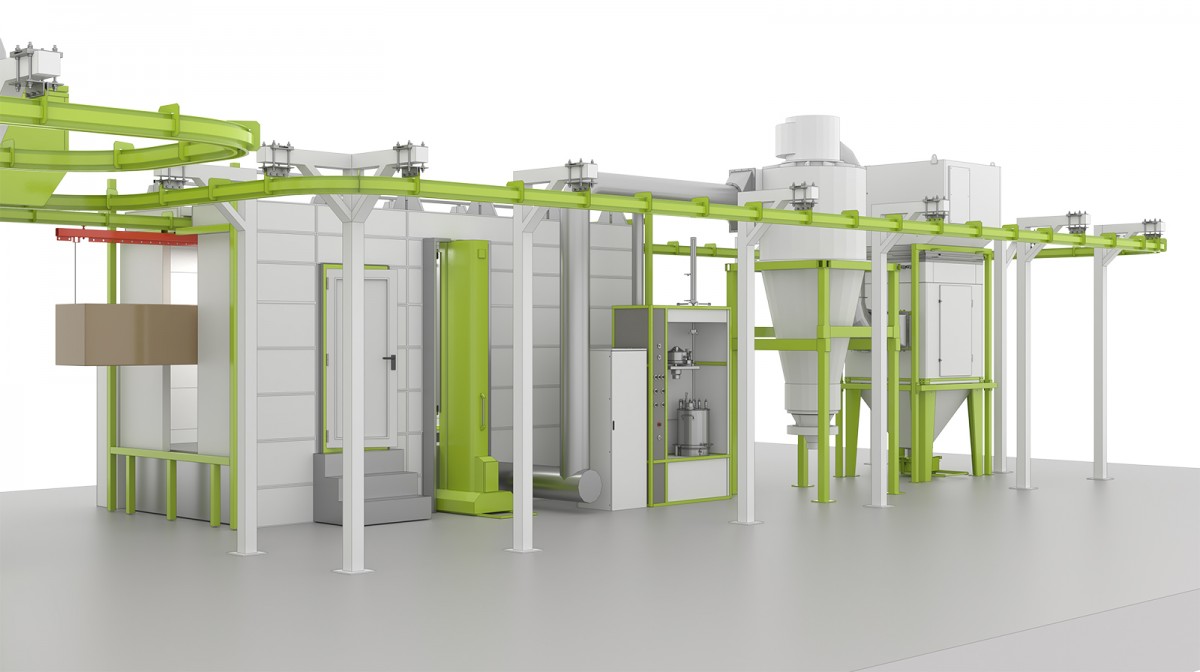

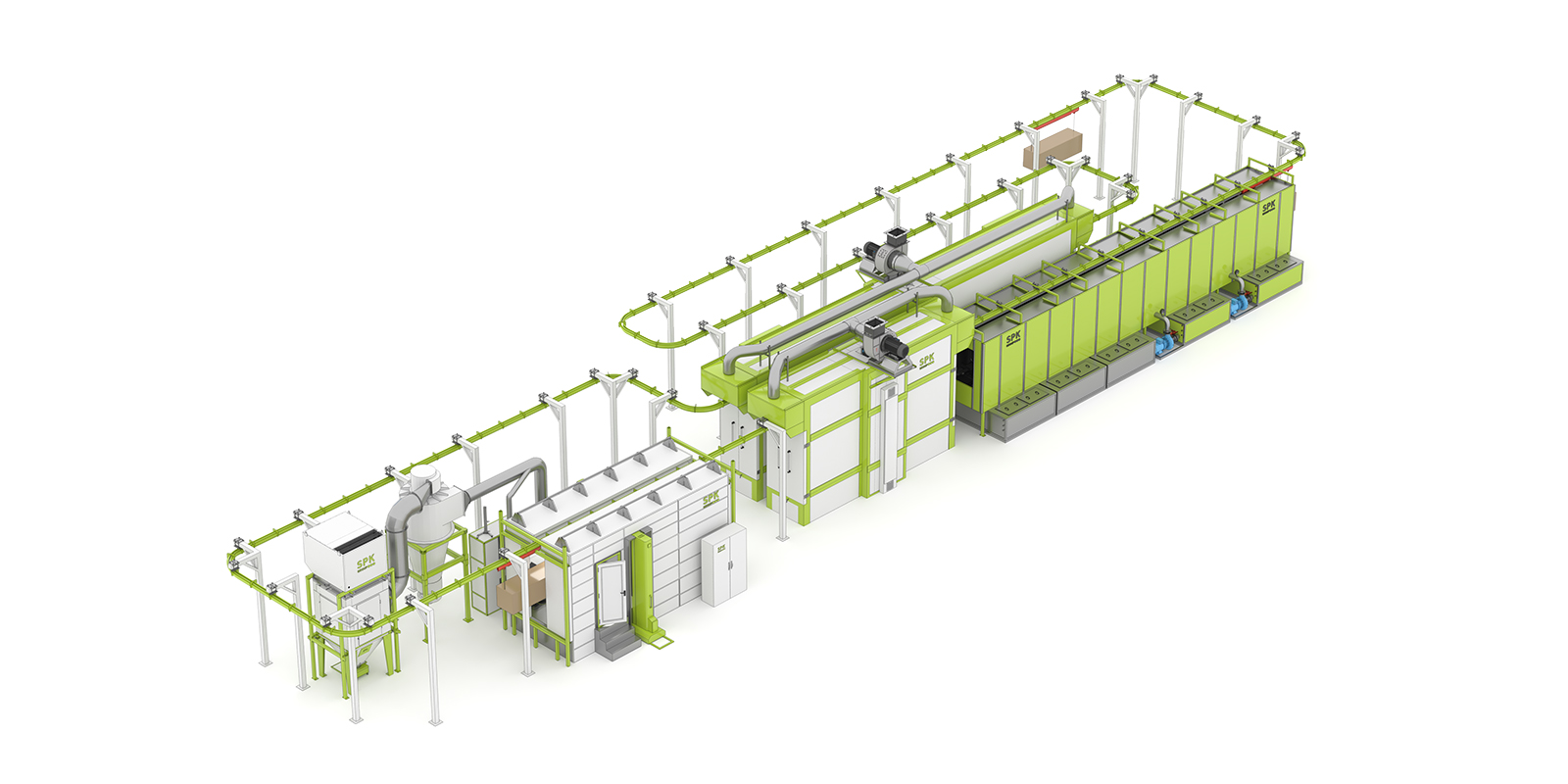

- Камера автоматического порошкового окрашивания с системой рекуперации, включающей вентилятор, блок фильтров и циклон — 1 штука.

- Автоматическая система нанесения порошковой краски с панелью управления, баком на 100 л, а также системой распознавания габаритов изделий для управления процессом напыления в зависимости от типа и формы изделий — 1 комплект.

Производственные возможности линии

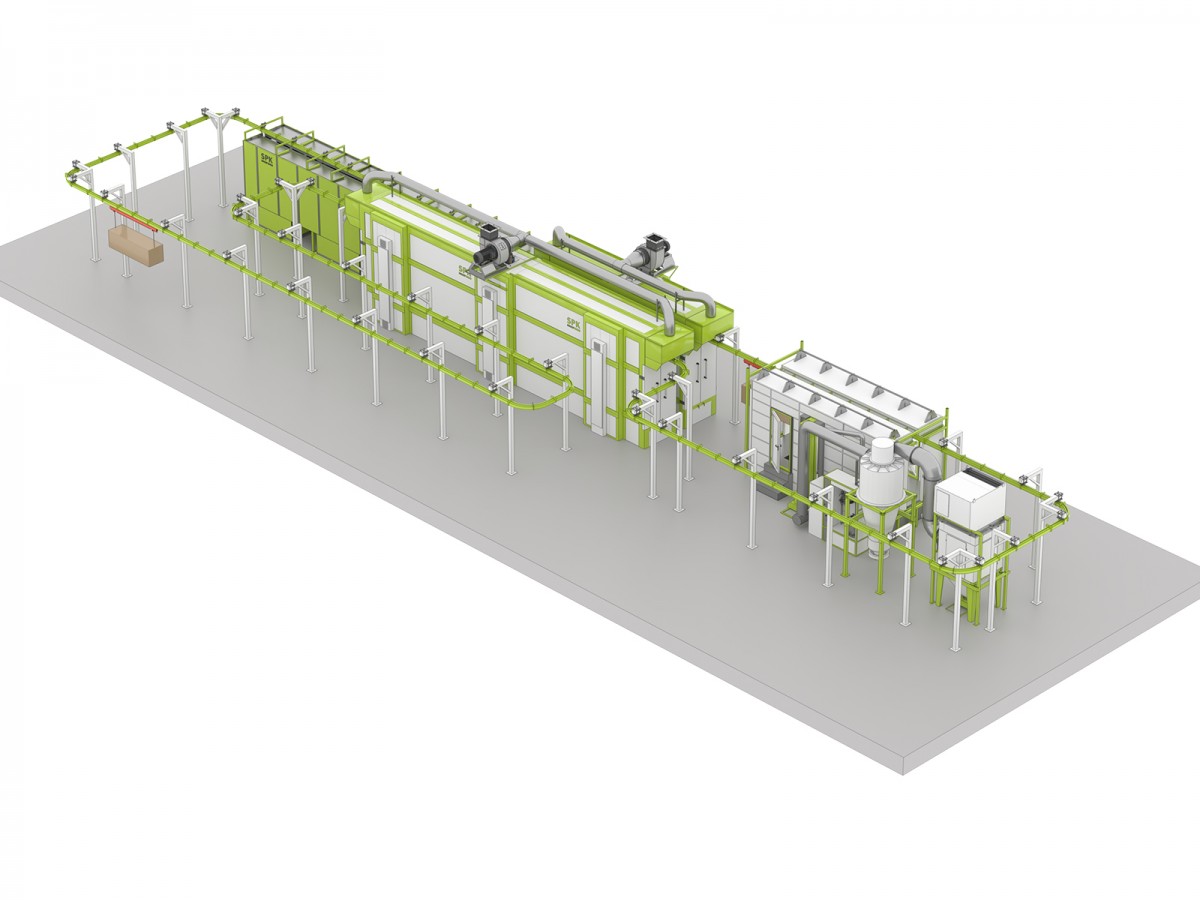

Линия рассчитана на подготовку и полный цикл порошковой окраски изделий типа «Корпус», выполненных в виде полых тонкостенных цилиндров (труб) длиной до 1000 мм с внутренним диаметром от 165 до 250 мм и массой до 30 кг. Также линия обрабатывает изделия типа «Рама» максимальными габаритами 2100 × 604 × 660 мм и массой до 200 кг, а также прочие изделия, перечисленные в приложении.

Окрашивание выполняется автоматическими распылителями с возможностью ручной коррекции покрытия. Корпуса подвергаются окраске как с внешней, так и с внутренней стороны цилиндра в автоматическом режиме, при этом изделия подвешиваются вертикально на крюках транспортной системы.

Для контроля качества покрытия и установки маскирующих приспособлений линия оборудована двухуровневыми смотровыми площадками, расположенными возле камеры окрашивания. Площадки оснащены светодиодными светильниками.

Описание ключевых узлов

Конвейер: служит для навешивания, транспортировки и съёма изделий после окраски. Конструкция выполнена из металлического профиля с внутренней карданной цепью, оснащённой роликами и подвесными крюками с шагом 400 мм. Цепь способна перемещаться по горизонтали и вертикали с помощью профильных кривых и приводится в движение приводной станцией.

Агрегат химической подготовки поверхности (АХПП): обеспечивает химическую обработку изделий в растворах и последующую промывку. Включает две зоны обезжиривания с циркуляционными насосами и подогревом до 60 °C за счёт ТЭНов, а также три зоны холодной промывки. Изделия погружаются в ванны методом подъёма ванн с остановкой конвейера, подъём производится гидравлическими ножничными платформами.

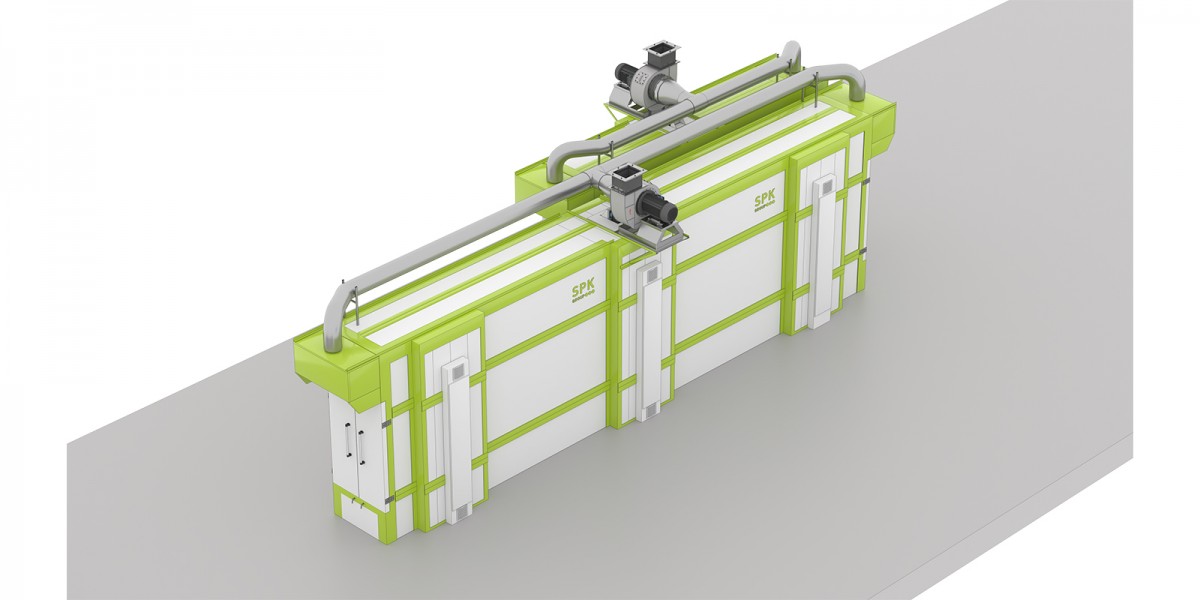

Печь сушки и полимеризации (SPK GROUP): после промывки и обдува сжатым воздухом изделия подаются в туннельную печь. Она оснащена двумя нагревателями и вентилятором для удаления влаги из поверхности при температуре 130–140 °C. В конструкции предусмотрены технологические дренажные отверстия, а дно выполнено из нержавеющей стали.

Камера нанесения порошковой краски: служит для улавливания неосевшей на изделия краски, предотвращая её попадание в цеховое пространство, и возвращения порошка в производственный цикл. Оснащена фильтрами и системой очистки воздуха, что позволяет осуществлять рециркуляцию воздуха обратно в помещение.

Центральный шкаф управления: отвечает за управление режимами работы, контроль основных функций линии (тактовое перемещение изделий), подготовку поверхности, процессы сушки и полимеризации, а также вентиляцию.