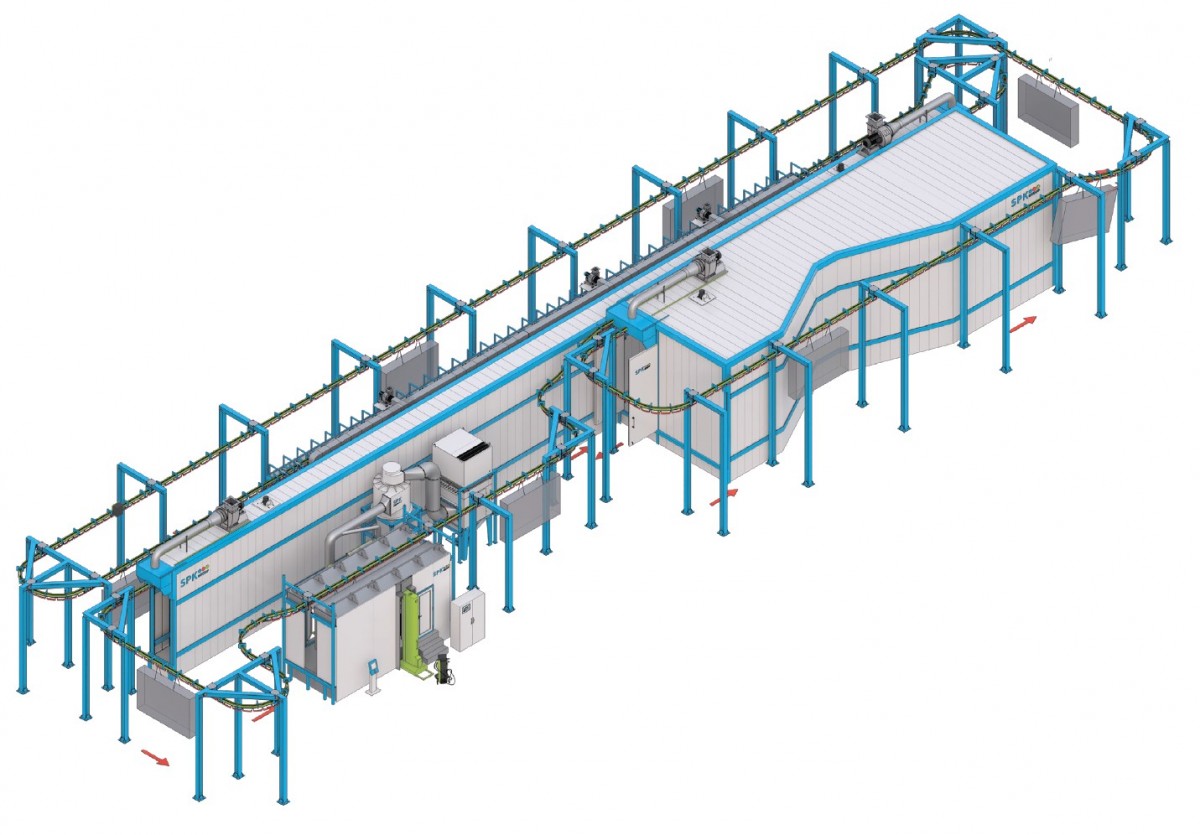

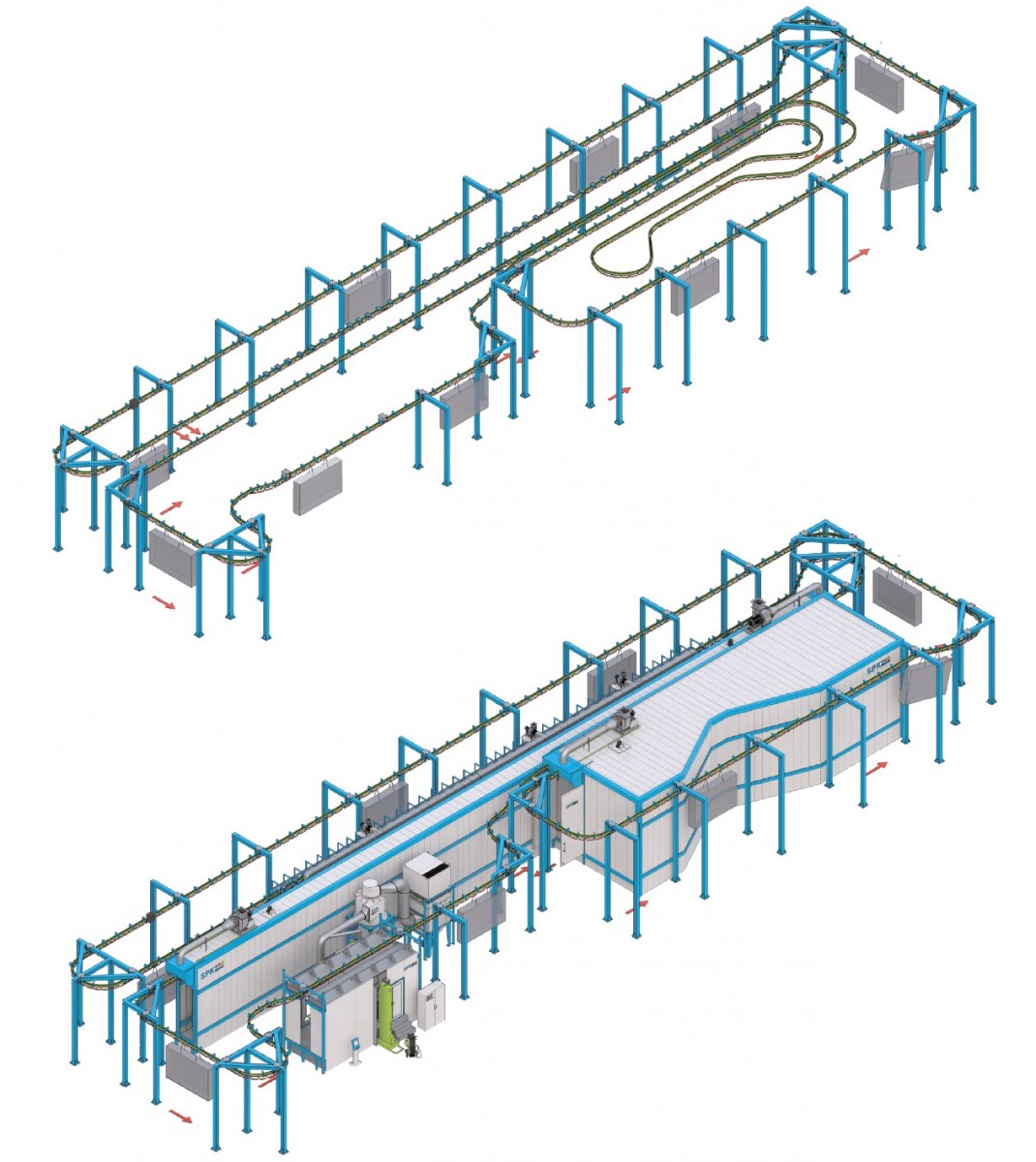

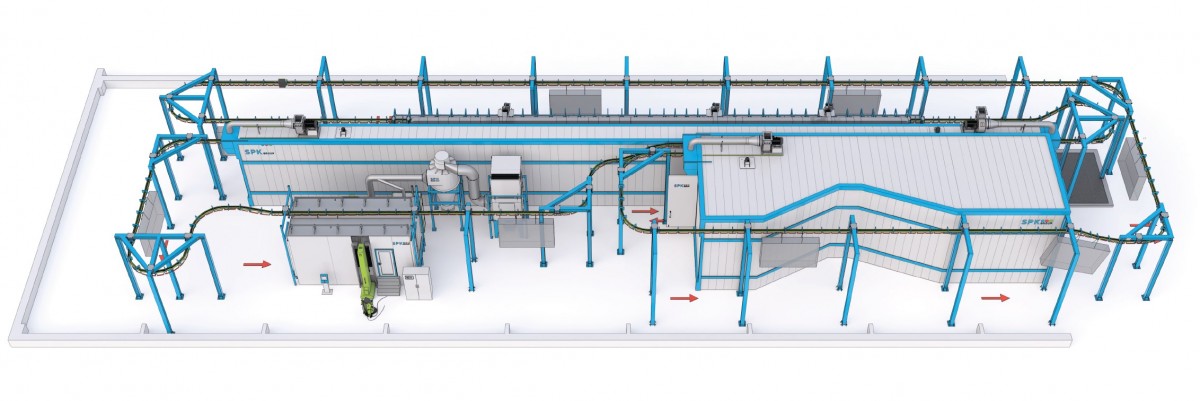

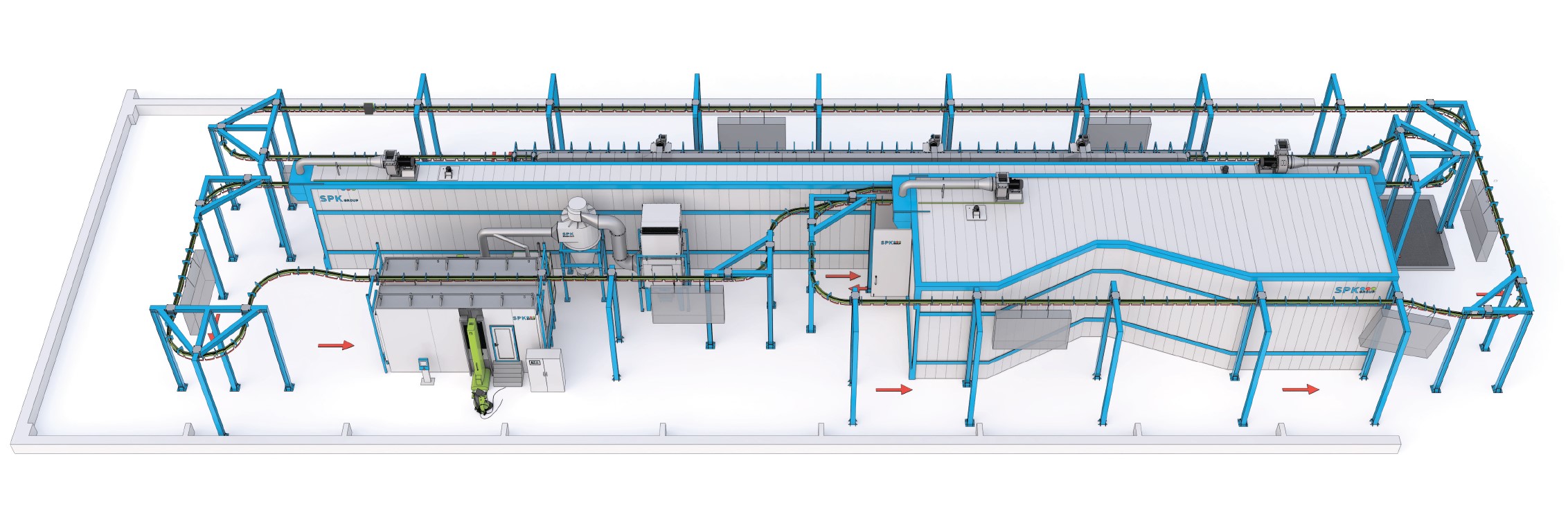

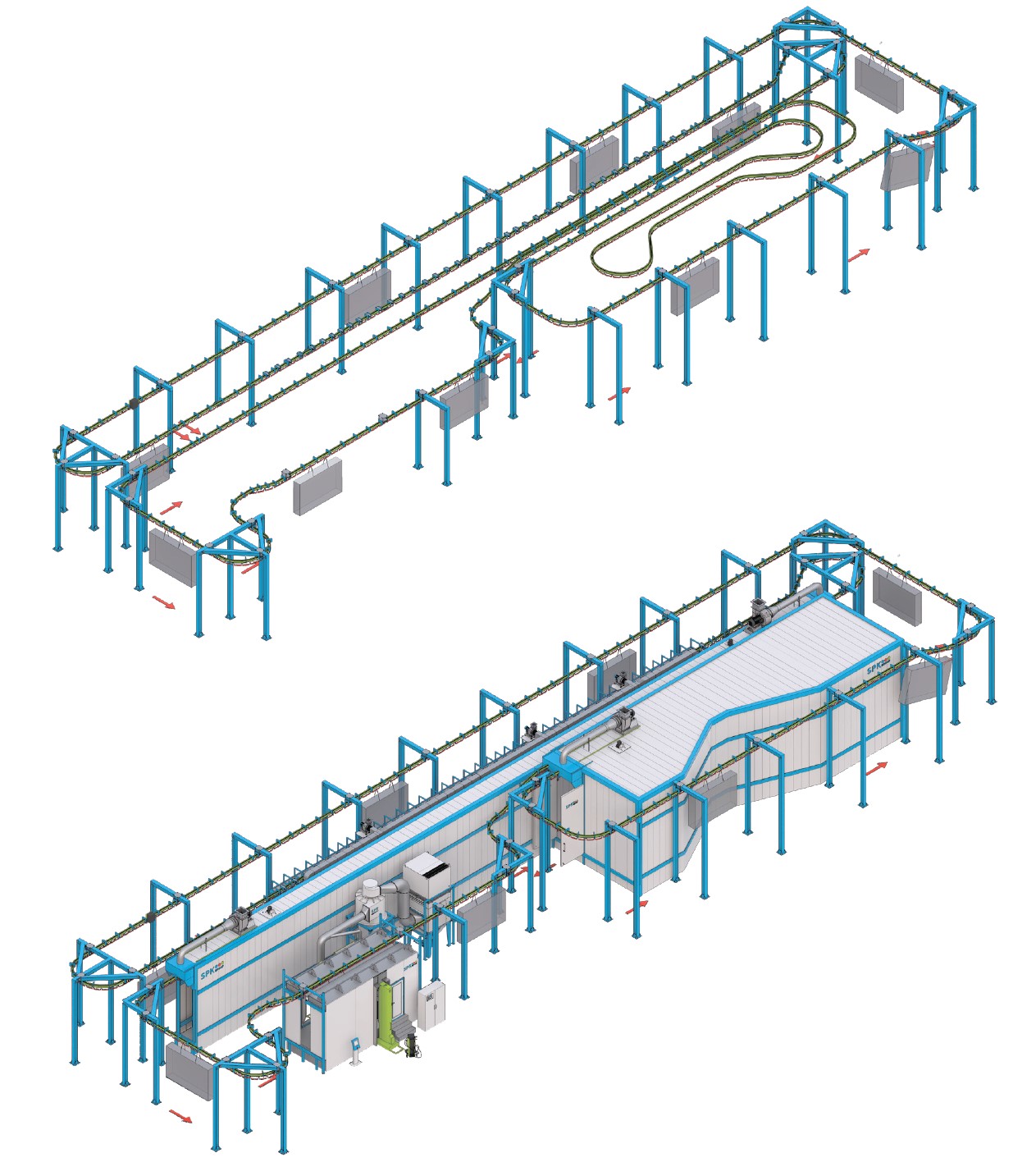

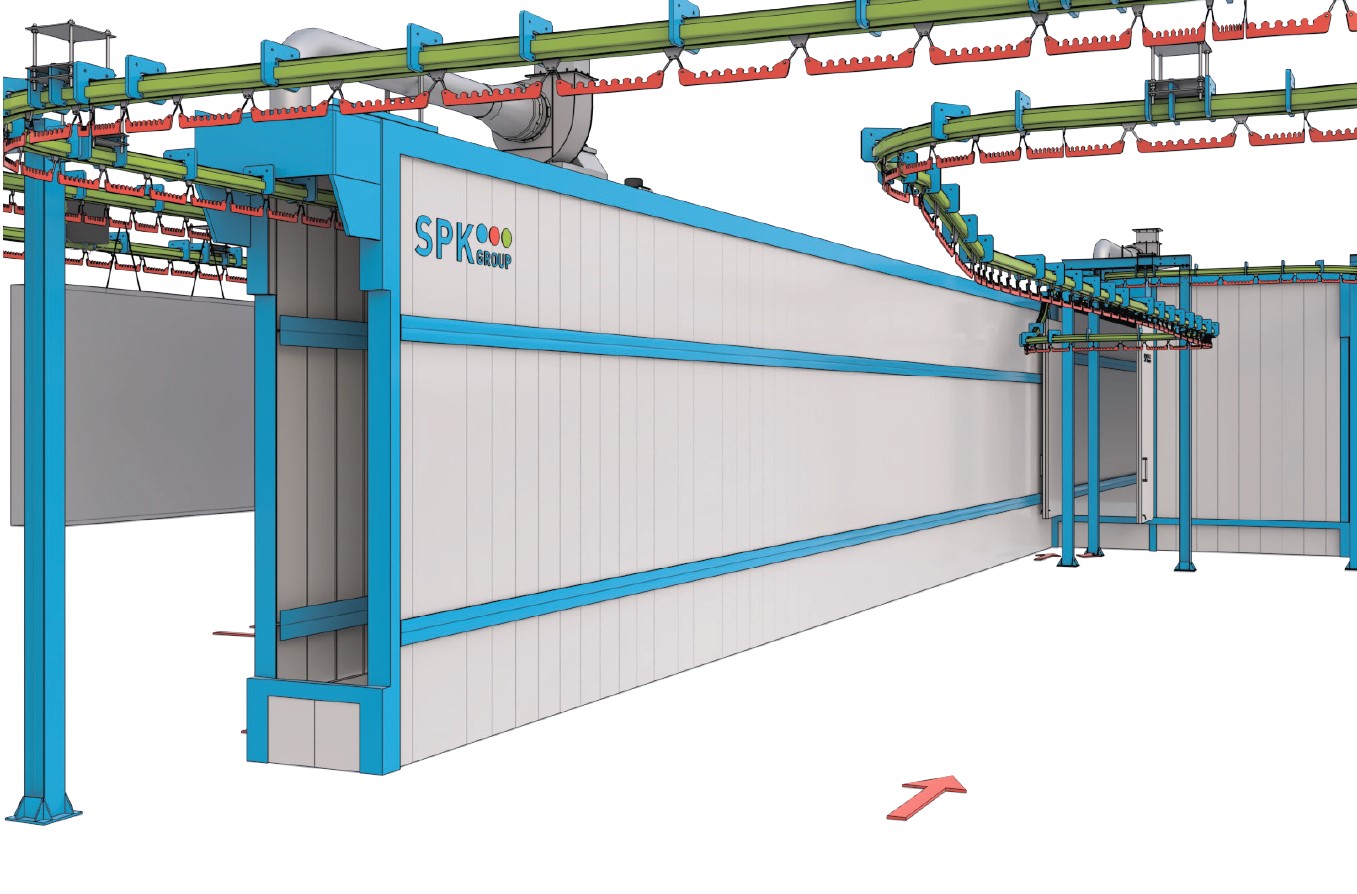

Конвейер выполнен из высокопрочной износостойкой стали и оснащен непрерывно движущейся бипланарной цепью, зафиксированной внутри несущей профилированной балки. В качестве опорных элементов применяются вертикальные подшипники, а горизонтальные подшипники обеспечивают гибкое движение цепи при прохождении углов в горизонтальной плоскости. Приводная система гарантирует постоянное движение цепной транспортной системы, которая служит для перемещения деталей. Конвейер спроектирован с возможностями для выполнения поворотов в горизонтальной плоскости.

Дополнительно предусмотрена автоматическая система смазки цепи, система безопасности с использованием фрикционных муфт и датчиков проскальзывания, а также высоконадежные бессепараторные подшипники, обеспечивающие повышенную грузоподъемность и надежность конструкции. Для компенсирования теплового расширения рельсов в печи внедрены температурные компенсаторы.

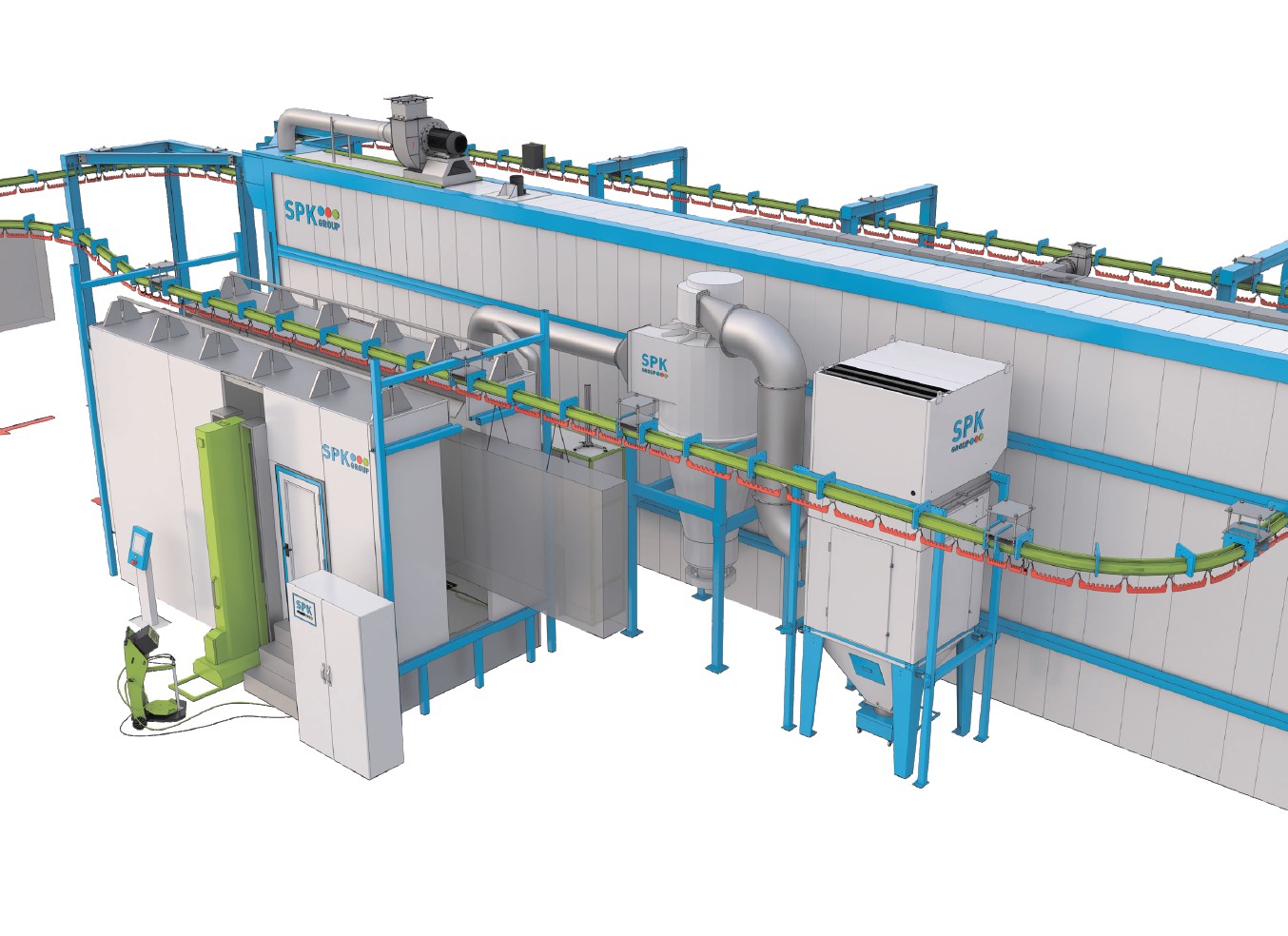

Агрегат химической подготовки поверхности (АХПП) предназначен для автоматического кислотного обезжиривания и формирования конверсионного слоя. Габаритные размеры устройства составляют 48 000 × 1 300 × 4 550 мм (конкретные параметры уточняются при проектировании). Эта установка включает туннельную камеру для струйной обработки, через которую изделия перемещаются на подвесной конвейерной системе. Корпус выполнен сборной конструкцией из сварных элементов и произведен из нержавеющей стали — внутренняя отделка, ванны и корпус также изготовлены из этого материала. В каждой стадии обработки расположены отдельные ванны для раствора или промывки, насосы, трубопроводная арматура и фильтры для защиты насосов. Проектирование ванн учитывает поддержание заданной температуры и расхода жидкости. Обслуживание обеспечивается свободным доступом к компонентам.

Материалы ванн и туннеля выбираются из нержавеющей стали из-за агрессивной среды. Для снижения теплопотерь и энергозатрат они теплоизолированы. В агрегат встроена вытяжная вентиляция, которая обеспечивает безопасные условия эксплуатации. Ванны с кислотным обезжириванием и конверсионным покрытием нагреваются газовой горелкой. В систему подачи растворов входят трубопроводы, форсунки, насосы и фильтры. Контроль за состоянием растворов осуществляется посредством автоматической системы дозирования с применением датчиков pH и концентрации химикатов, которая сама регулирует добавление реагентов, поддерживая оптимальный уровень.

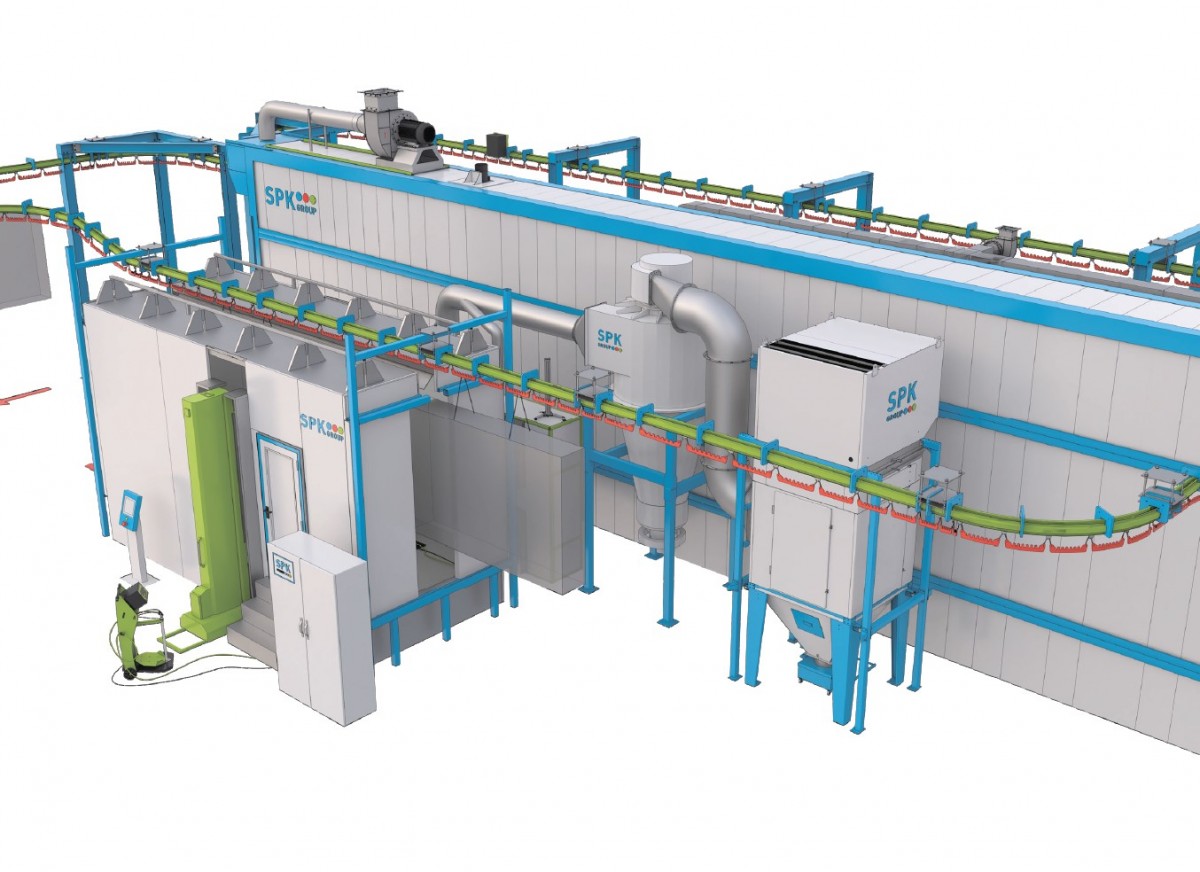

Для сушки изделий перед нанесением порошковой краски используется специальная печь, где избыточная влажность удаляется за счет равномерного распределения тепла. Время тепловой обработки устанавливает оператор, а качество сушки обеспечивается равномерной тепловой обработкой через фальшпотолок и фальшпол, а также плавным регулированием газовой горелки и вентиляторов.

Объекты перемещаются в сушильную камеру автоматически, внутри — одна секция проходного типа, расположенная в отапливаемом помещении заказчика. Камера оборудована окнами для входа и выхода, а несущие конструкции выполнены из усиленного металла. Стены и потолок утеплены сэндвич-панелями с минеральной ватой, окрашенными снаружи. Внутри реализована система рециркуляции воздуха с частичным обновлением (примерно 15%), часть воздуха выводится наружу, а новая подается извне. Подача воздуха осуществляется через приточные решетки в полу, вытяжка — через решетки в потолке, при этом воздух нагревается с помощью внешней газовой горелки и циркуляционного вентилятора.

В системе вентиляции присутствует агрегат с газовым воздухонагревателем, размещенный на боковой стене кабины. Вытяжной вентилятор устанавливается на крыше и соединяется воздуховодами с внутренней частью камеры. Монтаж внешних воздуховодов и их крепления выполняется заказчиком.

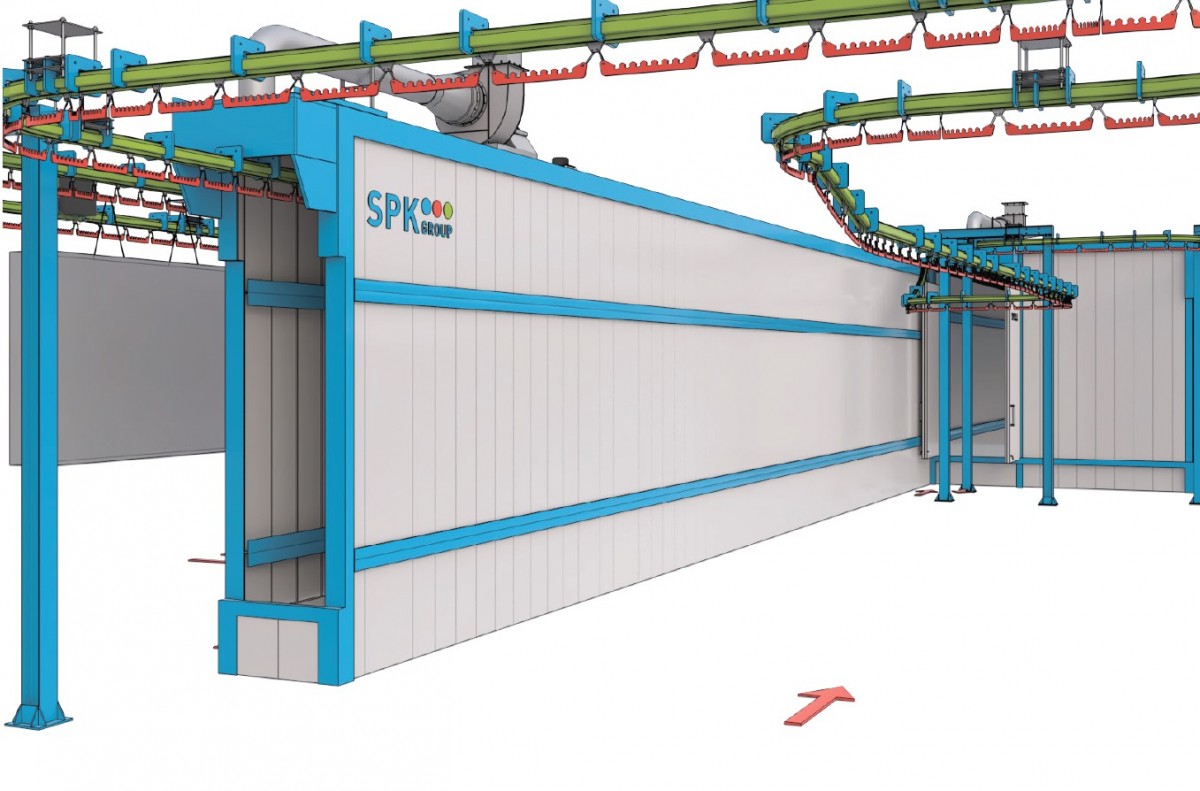

Камера нанесения порошковой краски предназначена для улавливания невыпавшего порошка и повторной обработки воздуха. На корпусе установлен фильтрационный и очистительный модуль, позволяющий вернуть воздух в цех. Конструкция корпуса выполнена из ПВХ-плит и армирующих элементов толщиной 6-8 мм, сформированных в сэндвич-структуру толщиной 100–120 мм. Верхняя часть оборудована освещением, есть входы для обслуживания персонала, а также встроенные системы очистки от порошковых осадков. Внутри камеры отсутствуют "мертвые" зоны, что облегчает обслуживание и смену цвета.

Печь полимеризации служит для формирования стойкого защитного покрытия на изделиях. Температура нагрева регулируется в зависимости от режима, а время обработки задается оператором вручную. Обеспечивается равномерное распределение тепла через фальшпотолок и поступательное изменение режимов работы. В конструкции предусмотрены воздушные зонты для отвода продуктов полимеризации.

Перенос изделия в печь и его выгрузка осуществляется вручную, конвейер — подвесной. Камера включает одну секцию, размеры — 18 000 × 5 250 × 5 650 мм, размещена в отапливаемом помещении заказчика. Откатные ворота с керамическим проемом около 2 950 х 1 700 мм позволяют вход и выход изделий. Конструкция выполнена из усиленного металла, а стены и потолок — из утепленных сэндвич-панелей. Внутри использована система рециркуляции воздуха с вентилятором, встроенным в корпус. Нагрев происходит газовой горелкой внутри камеры, а воздух подается снизу и удаляется сверху. Вытяжка осуществляется через вентилятор, установленных на крыше, и подключенные воздуховоды. Максимальная температура нагрева — 230°C, а цикл полимеризации занимает 20 минут, с последующим охлаждением около 11 минут.

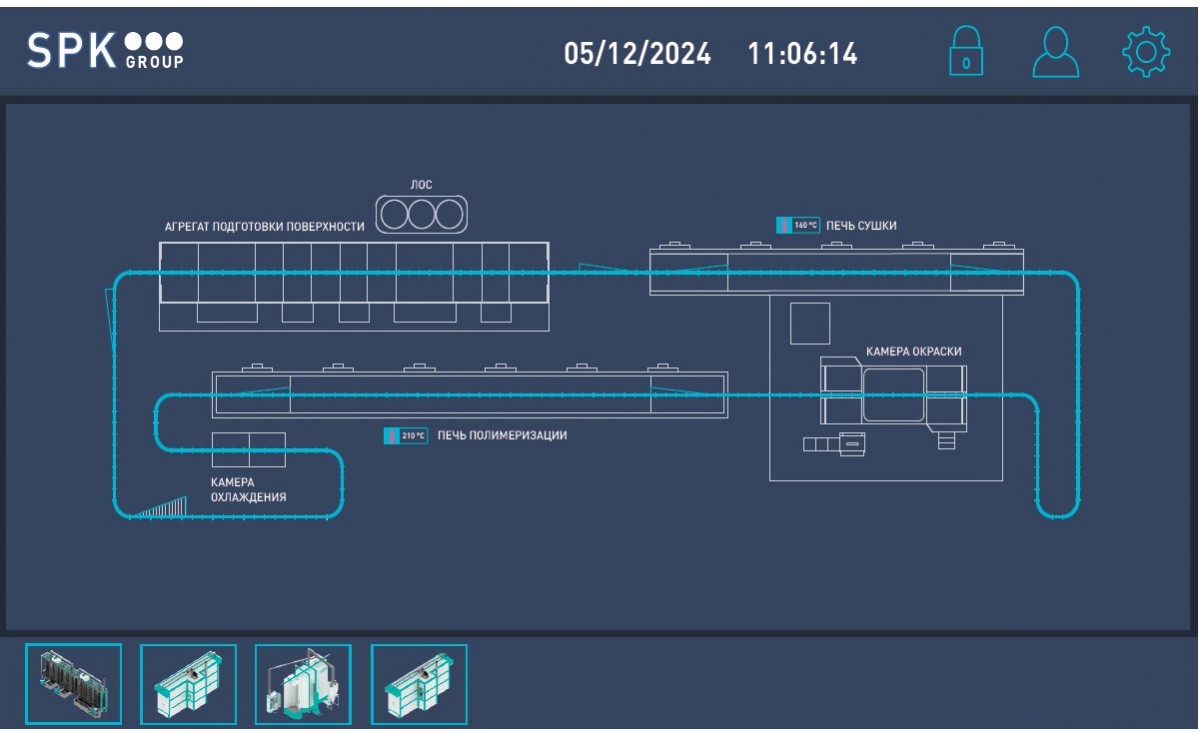

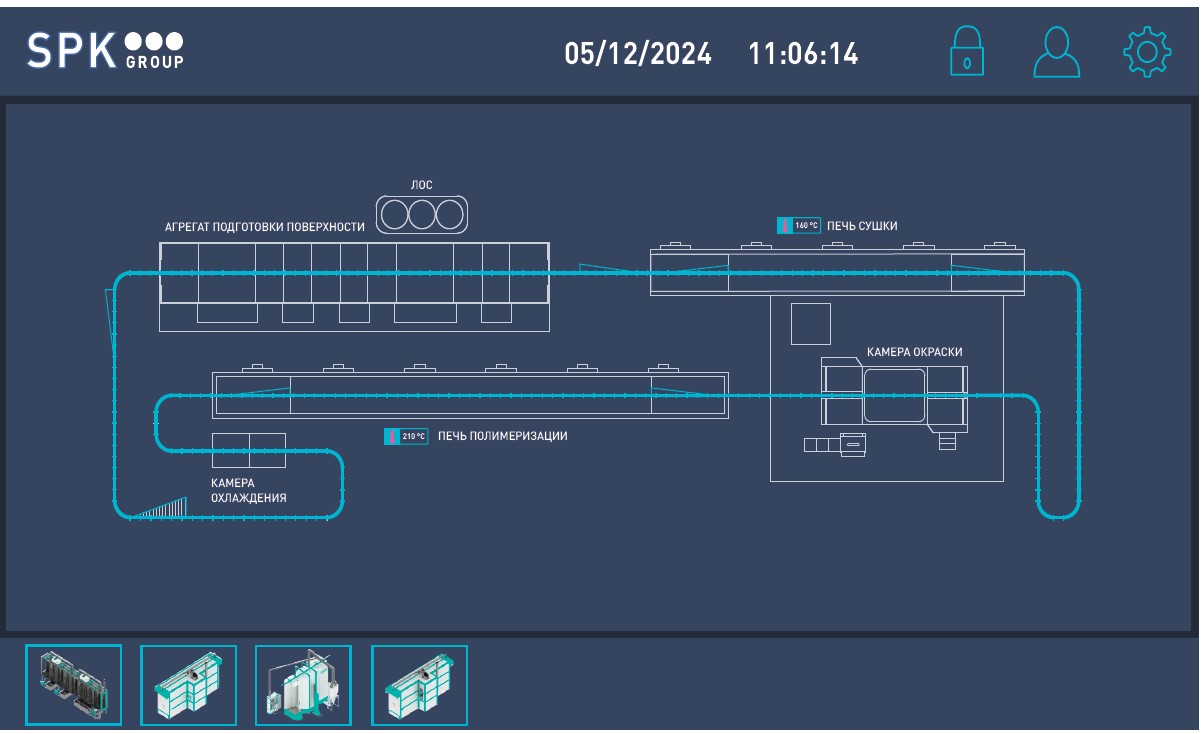

Система управления линией порошковой окраски оснащена сенсорной панелью, обеспечивающей контроль всех этапов работы, высокого уровня надежности и безопасности (IP65). В комплект входит главный выключатель, аварийная остановка, кнопки управления освещением, счетчик времени, индикатор питания и журнал ошибок. Управление происходит через интуитивно понятное меню, что позволяет обеспечить стабильную и безопасную работу оборудования.