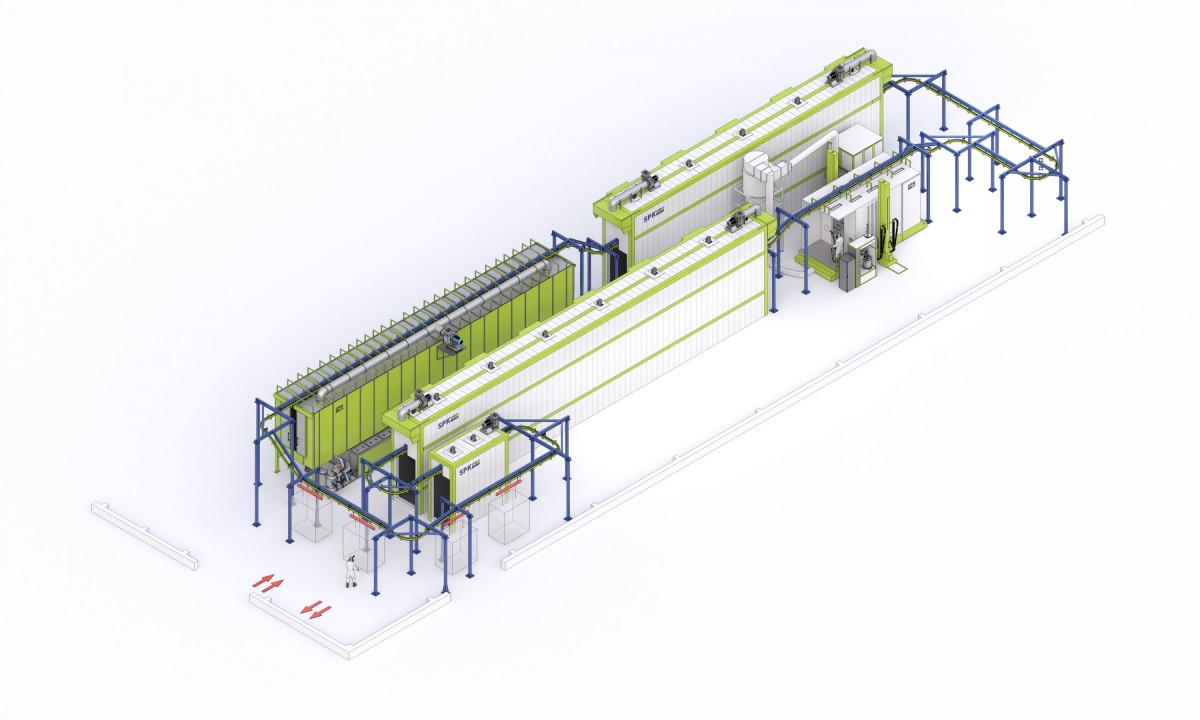

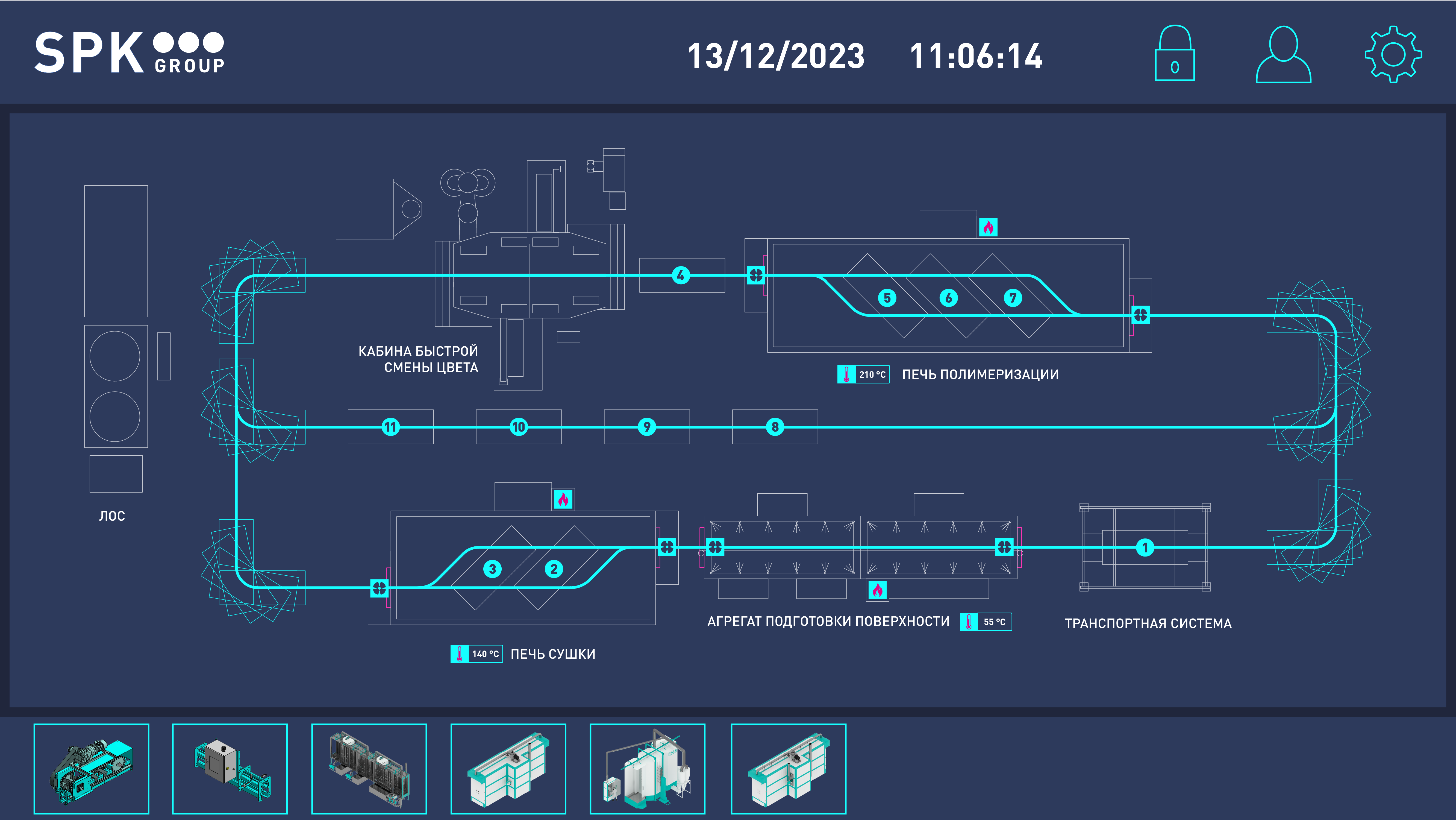

Состав комплекса:

- Монорельсовый конвейер;

- Сушильная камера;

- АХПП;

- Печь полимеризации;

- Система водоподготовки;

- Камера нанесения краски;

- Автоматическая система нанесения порошковой краски (12 пистолетов);

- Установка ручного нанесения порошковых материалов с вибростолом;

- Система управления.

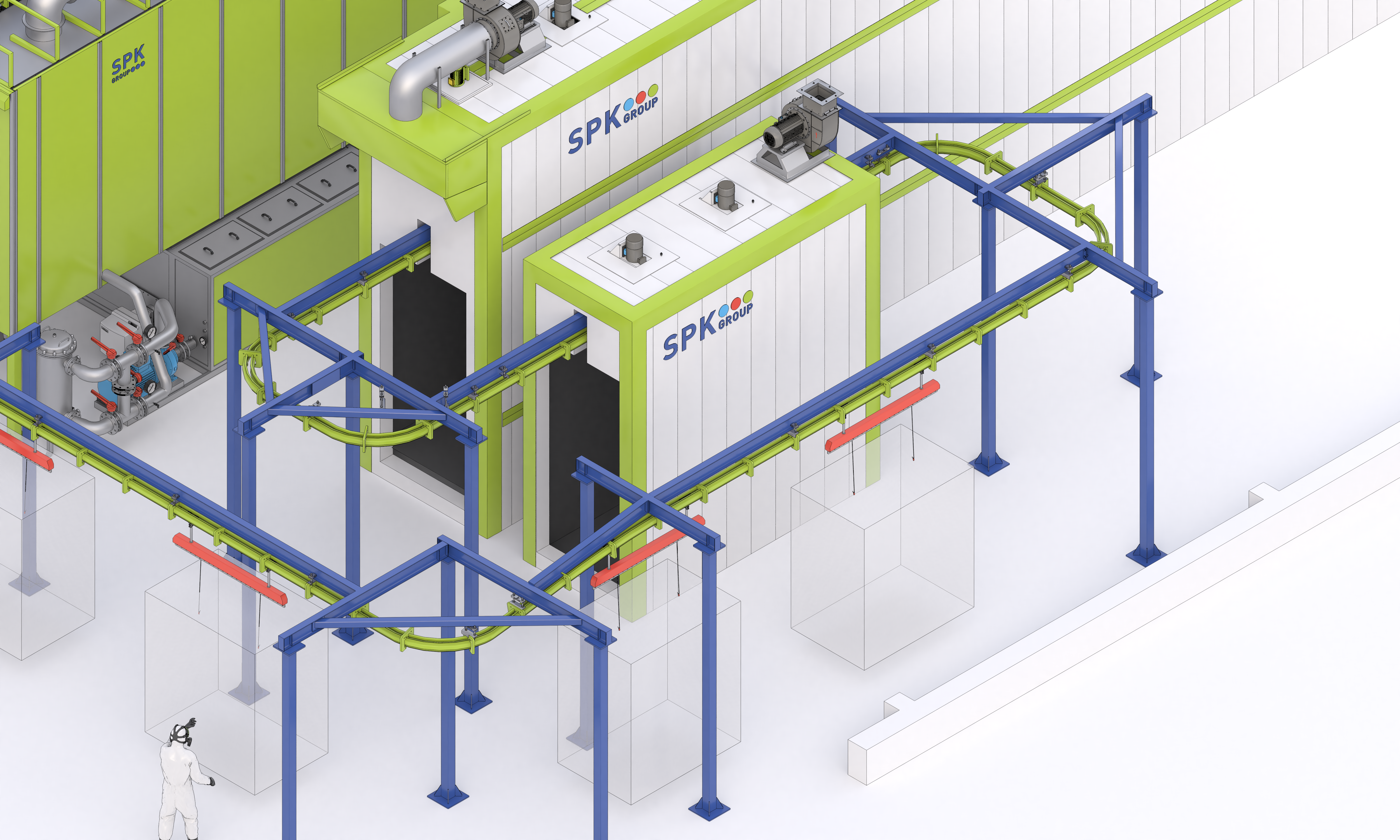

Конвейер монорельсовый

Монорельсовый конвейер позволяет осуществлять подвесную транспортировку на производстве при выполнении окрасочных работ. Работает в непрерывном режиме с фиксированной скоростью с возможность ее регулировки.

Технические характеристики:

- Шаг подвешивания – 200 мм

- Радиус поворота цепи конвейера – 1000 мм

- Общая длина линии – 150 м

- Диапазон безостановочного движения приводного устройства – 0-3 м/мин

- Мощность двигателя – 2.2 кВт

- Частотное регулирование скорости

- Автоматическое устройство для масляной смазки

Данный тип конвейеров представляет собой одинарную подвесную рельсу специального профиля, выполненную из высококачественной износостойкой стали, и непрерывно движущуюся бипланарную цепь, заключенную внутри неё. Нагрузку несут вертикальные подшипники, горизонтально ориентированные подшипники помогают цепи огибать углы при поворотах в горизонтальной плоскости. Устройство привода обеспечивает непрерывное движение замкнутой цепи, транспортирующей детали. Конвейер является системой с приспособлениями для поворотов в горизонтальной плоскости.

Достоинства:

- Автоматическая система смазывания цепи;

- Система безопасности на основе фрикционных муфт и датчиков проскальзывания;

- Высокая грузоподъемность и надежность за счет применения бессепараторных подшипников;

- Наличие температурных компенсаторов удлинения рельсов в печи.

Агрегат химической подготовки поверхности

Предназначен для автоматического кислотного обезжиривания и создания конверсионного покрытия.

- Габариты АХПП: 19000 × 1900 × 5200 мм (уточняются при проектировании).

- Агрегат представляет собой туннельную камеру для струйной обработки, изделия проходят через агрегат на подвесном конвейере. Корпус агрегата представляет из себя сборную конструкцию с применением сварочных работ. Корпус, внутренняя отделка, ванны изготавливаются из нержавеющей стали.

- Каждая стадия имеет собственную ванну для раствора или промывки, насос, соответствующую трубопроводную арматуру. Размеры ванны раствора рассчитывается таким образом, чтобы поддерживать заданную температуру раствора и необходимый расход жидкости на форсунках. Для всех ванн предусматриваются фильтры для защиты насосов. Для очистки и обслуживания обеспечивается свободный доступ.

- Материалом ванн и тоннеля АХПП, с учётом агрессивности находящихся в них сред, выбрана нержавеющая сталь. Для снижения энергозатрат и снижения теплопотерь тоннель и ванны с химическим раствором теплоизолируются. АХПП оснащается вытяжной вентиляцией.

- Ванны с кислотным обезжириванием и конверсионным покрытием нагреваются до заданной температуры с помощью ТЭН.

- Система подачи растворов на изделие (система трубопроводов, форсунки, система насосов).

- Система фильтрации растворов.

- Вытяжной вентагрегат с каплеуловителями.

- АХПП укомплектован электрическим шкафом с промышленным контроллером и сенсорной панелью управления (общепромышленное исполнение, IP54).

- Частота замены мешотчатых фильтров — ежедневный осмотр при остановке линии. В случае необходимости (существенных загрязнений масляного характера) — замена. В комплекте с линией 6 таких фильтров. Так же эти фильтра легко моются.

- Заказчик устанавливает концентрацию раствора для предварительной обработки в резервуаре для воды. Автоматическая система дозации использует датчик pH и значение концентрации щелочи или кислоты для автоматического добавления хим состава. Если концентрация химикатов в резервуаре для воды недостаточна, она автоматически добавит хим состав.

Рекуперация паров химической обработки

Сбор отработанного пара после хим. обработки осуществляется с помощью труб из нержавеющей стали AISI 304, интегрированных в тоннель подготовки. При этом используется отрицательное давление для сбора органическоих отработанных испарений, выделяемых предварительной обработкой, в трубопровод. Часть отработанного газа конденсируется и возвращается в резервуар раствора предварительной обработки, а другая часть выводится через основной трубопровод для очистки отработанного пара. Такая конструкция может не только обеспечить рабочую среду в цеху, но и эффективно предотвратить коррозию конвейерной цепи органическим паром.

Система водоподготовки

- Фильтрованная вода используется для приготовления рабочих растворов, а также для пополнения промывочных ванн в АХПП.

- Номинальная производительность — 3 м3/час.

- Допустимая электропроводность — не более 30 микросименс.

Водопроводная вода в автоматическом режиме подается на фильтрацию и проходит следующие этапы:

- Механическая фильтрация, 5 мкм

- Фильтрация через Сорбент

- Фильтрация через Активированный уголь

- Обеззараживание через УФ лампу

- Контроль рН и Электропроводности

Для подготовки деминерализованной воды применяется система обратного осмоса. После системы обратного осмоса производится контроль рН и электропроводности. Деминерализованная вода попадает в накопительные емкости. Из накопительной емкости вода подается на дальнейшее применение. Осадок с осмоса и промывная вода с фильтров поступает в накопительную емкость и отправляется на ЛОС.

Печь сушки

Печь сушки предназначена для удаления влаги с поверхности изделий перед нанесением порошковой краски. Время сушки устанавливается оператором на панели управления. Качество сушки обеспечивается равномерностью распределения температур за счет фальшпотолка и фальшпола, а также плавным регулированием ТЭН и частотным управлением вентиляторов.

- Расчетное время высыхания влаги на изделиях составляет 14 мин.

- Габариты печи сушки: 18500 х 2100 х 5700 мм. Внутренние размеры рабочего пространства печи: 18300 x 1800 x 3560 мм (уточняются при проектировании).

- Печь сушки представляет из себя конструкцию из стали, изолированную со всех сторон минеральной ватой.

- Конструкция печи обеспечивает изоляцию цехового пространства от высокотемпературных воздействий процессов сушки.

- Время выхода на рабочий режим не более 40 мин. Разница температур на трех разных высотах не более +-5°С.

- Циркуляция воздуха обеспечивается при помощи вентилятора специального исполнения.

- Равномерность нагрева обеспечивается за счет фальшьпола.

- Воздухообмен в печи предусмотрен комбинацией специального воздуховода и циркуляционного вентилятора.

- Поддержание температуры осуществляется за счет данных датчика, сканирующего данные подаваемого воздуха в воздуховод и обратной связи нагревательного элемента.

Камера нанесения порошковой краски

Основное назначение камеры заключается в улавливании порошковой краски, не осевшей на изделии, предотвращении ее попадания в помещение и возврате в технологический цикл. Камера оснащена системой фильтров и встроенными средствами очистки, что позволяет возвращать воздух обратно в пространство цеха.

- Основной корпус изготовлен из двух ПВХ плит толщиной от 6 мм и ПВХ армирующих стержней толщиной от 8 мм, объединенных в сэндвич-структуру толщиной 100–120 мм.

- Верхняя часть окрасочной камеры оборудована освещением.

- Выход из окрасочной камеры имеет проектную входную и выходную дверь для персонала, а также пистолет для очистки сжатым воздухом.

- В середине нижней части камеры установлена автоматическая откидная вентиляция, которая открывает щели для предотвращения скопления порошка.

- Внутри окрасочной камеры нет «мертвых» углов, что облегчает ее очистку и замену цвета.

- Трубопровод между окрасочной камерой и циклоном изготовлен из листовой стали со спец. покрытием.

- Оптимизированный поток воздуха во всасывающем трубопроводе без осаждения порошка (эффект вращающегося потока воздуха).

- Согласно анализу моделирования воздушного потока, для обеспечения эффекта вентиляции верхней части камеры создана уникальная конструкция бокового вытяжного канала, обеспечивающая стабильность верхнего и нижнего вытяжного воздушного потока, а скорость воздуха на каждом его выходе превышает 0,7 м/с.

Циклон

- Высота: 6395 мм

- Диаметр: 1600 мм

- Общий объем вентиляции: 16000 м3 /ч .

- Степень циклонной сепарации составляет более 97%.

- Имеет смотровые окна в вытяжном канале для удобства осмотра и смены цвета.

- Используя встроенный порошковый насос, порошковая краска, извлеченная через циклонный сепаратор, транспортируется обратно в устройство подачи порошка.

- Трехходовой очистной патрубок расположен на изгибе воздуховода.

Блок-фильтры для быстрой смены цвета

- Размер: Д*Ш*В: 2100 × 1800 × 4325 мм.

- Общий объем воздухообмена: 24000 м³/ч .

- Блок фильтр оснащен фильтрующими элементами с вращающимися лопастями и вытяжным двигателем.

- Возврат вращающейся крыльчатки, импульсная быстрая очистка и высокоскоростное вращение.

- Время, затрачиваемое на выполнение операции смены цвета не более 25 мин.

- Воздушное сопло вращается и продувает сверху вниз внутреннюю часть фильтрующего элемента, что облегчает очистку от порошка и значительно продлевает срок службы фильтрующего элемента.

- Фильтрующий картридж с тефлоновым пленочным покрытием (отдельный комплект). Одна группа устанавливается путем стыковки 2 фильтрующих картриджей, всего 6 фильтров по 2 картриджа. Итого 12 картриджей.

- Технология вращающейся крыльчатки позволяет очищать поверхность, не повреждая фильтр.

- В составе 12 комплектов специализированных импульсных очистных клапанов для высокопроизводительных пылеуловителей (один комплект).

- Фильтрующий элемент, воздухозаборник и воздуховыпускное отверстие обеспечивают эффективное заземление.

- Нижняя часть корпуса фильтровальной камеры оборудована взрывозащитной плитой.

Печь полимеризации

Печь полимеризации предназначена для формирования прочного покрытия на поверхности изделий. Температура полимеризации в печи регулируется в зависимости от требуемых режимов. Время цикла полимеризации после выхода на режим устанавливается оператором вручную. Качество сушки обеспечивается равномерностью распределения температур за счет фальшпола, а также за счет плавной настройки работы печи. Для удаления продуктов полимеризации предусмотрены воздушные зонты.

Технические характеристики:

- Температура процесса - 180-220°C, регулируемая.

- Время полимеризации - 20 мин.

- Время выхода на режим - ≤40 мин.

- Энергоноситель – Электричество.

- Габариты печи полимеризации: 25500 х 2100 х 5700 мм (уточняются при проектировании).

- Печь полимеризации представляет из себя конструкцию из стали, изолированную со всех сторон минеральной ватой.

- Конструкция печи обеспечивает изоляцию цехового пространства от высокотемпературных воздействий процессов сушки.

- Время выхода на рабочий режим не более 60 мин. Разница температур на трех разных высотах не более +-5°С.

- Циркуляция воздуха обеспечивается при помощи вентилятора специального исполнения.

- Равномерность нагрева обеспечивается за счет фальшьпола.

- Воздухообмен в печи предусмотрен комбинацией специального воздуховода и циркуляционного вентилятора.

- Поддержание температуры осуществляется за счет данных датчика, сканирующего данные подаваемого воздуха в воздуховод и обратной связи нагревательного элемента.

Камера охлаждения

Принцип работы охлаждающей камеры:

- Приточный вентилятор подает сверху холодный воздух в камеру. Два вытяжных вентилятора сверху вытягивают горячий воздух в воздуховод для вывода наружу.

- Внешние габариты: 4000 х 1600 х 3300 мм.

Система управления линией порошковой окраски

Сенсорная панель управления оснащена системой управления всеми фазами проводимых работ и имеет высокий класс надежности и безопасности (IP65).

Система оборудована:

- Основным выключателем (на стойке управления);

- Кнопкой аварийной остановки (на стойке управления);

- Выключателями света (на стойке управления или в меню сенсорной панели);

- Счетчиком времени (меню сенсорной панели);

- Индикатором наличия питания (на стойке управления);

- Журналом ошибок и сигнализаций (меню сенсорной панели).