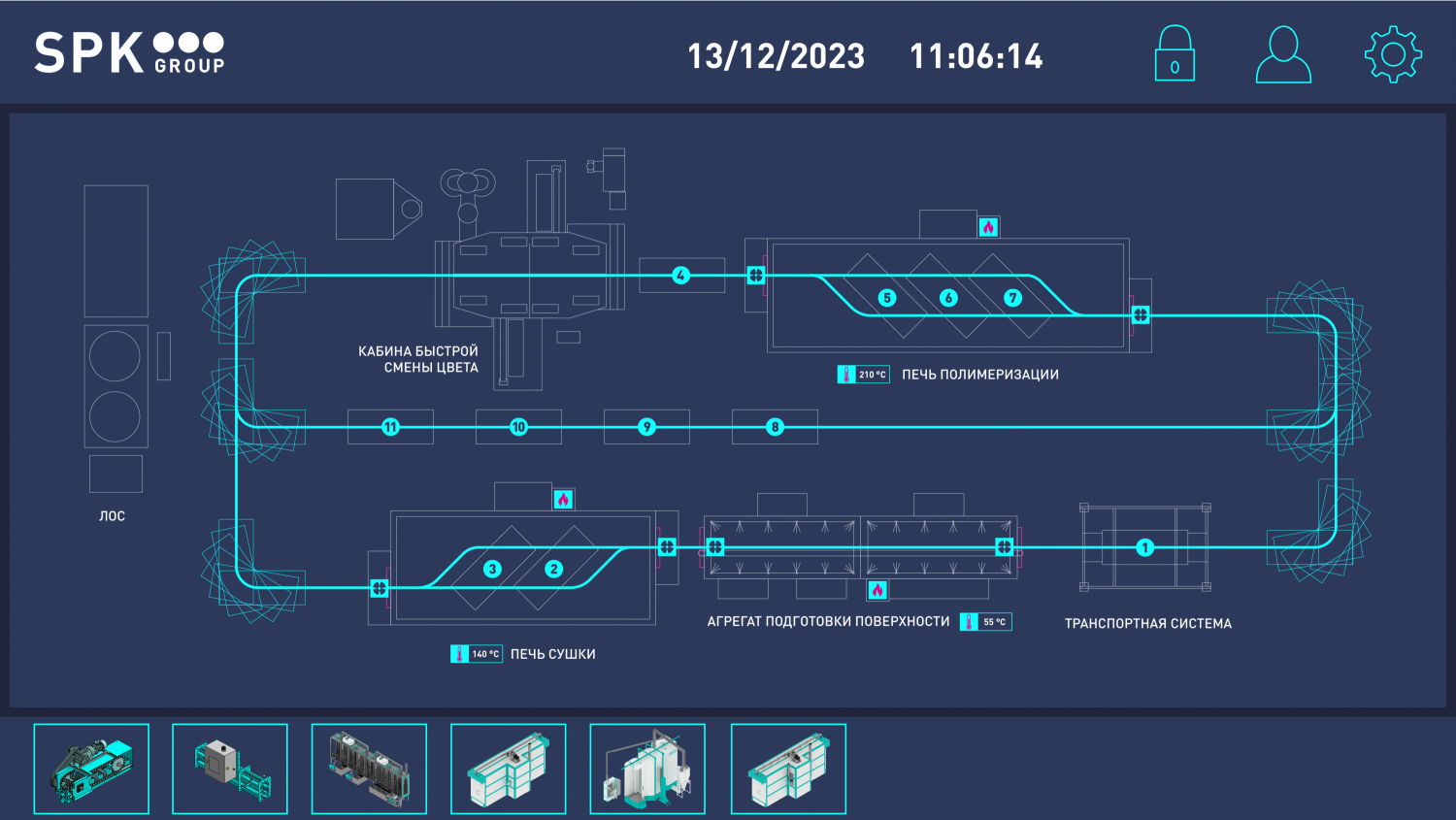

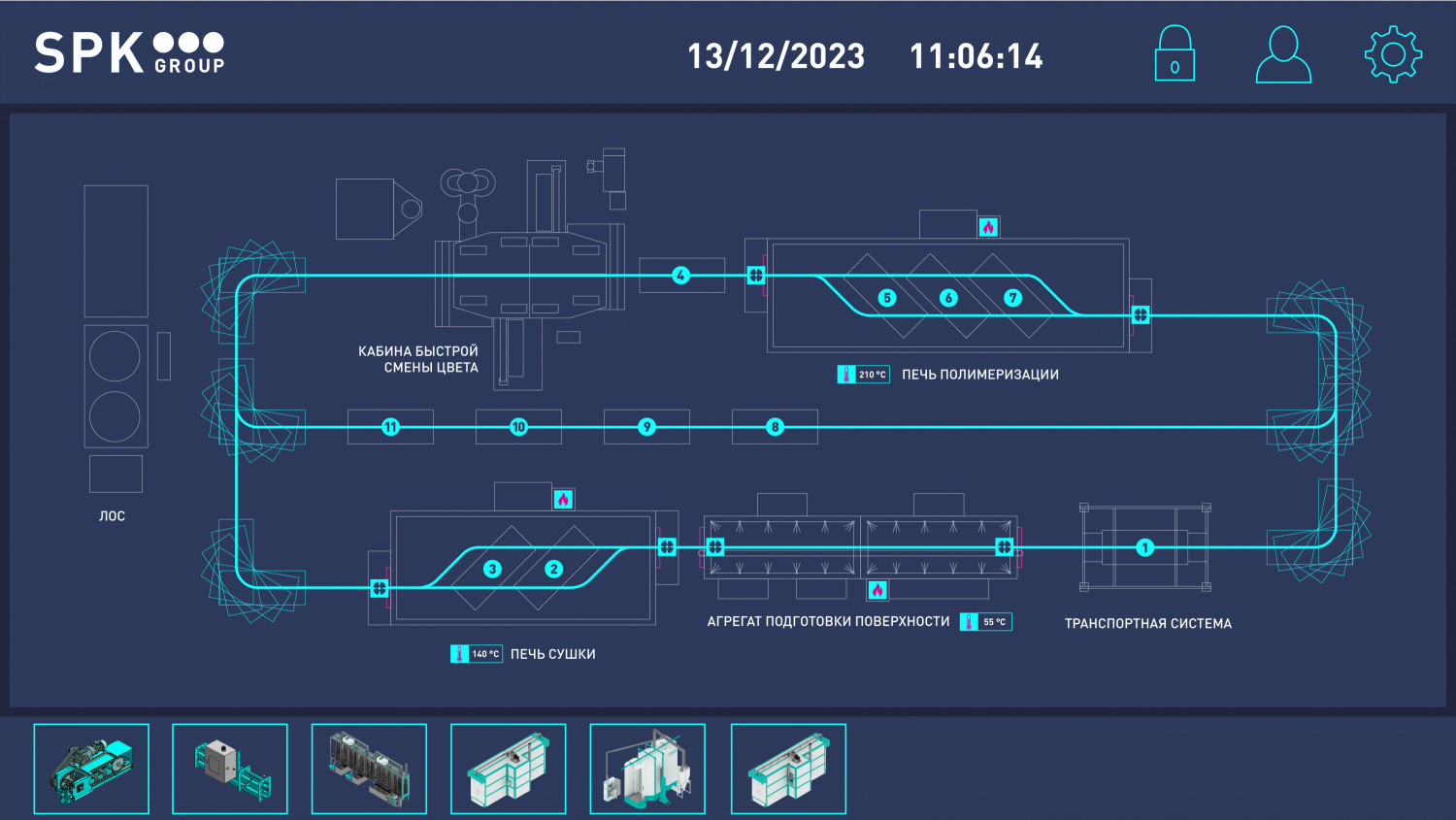

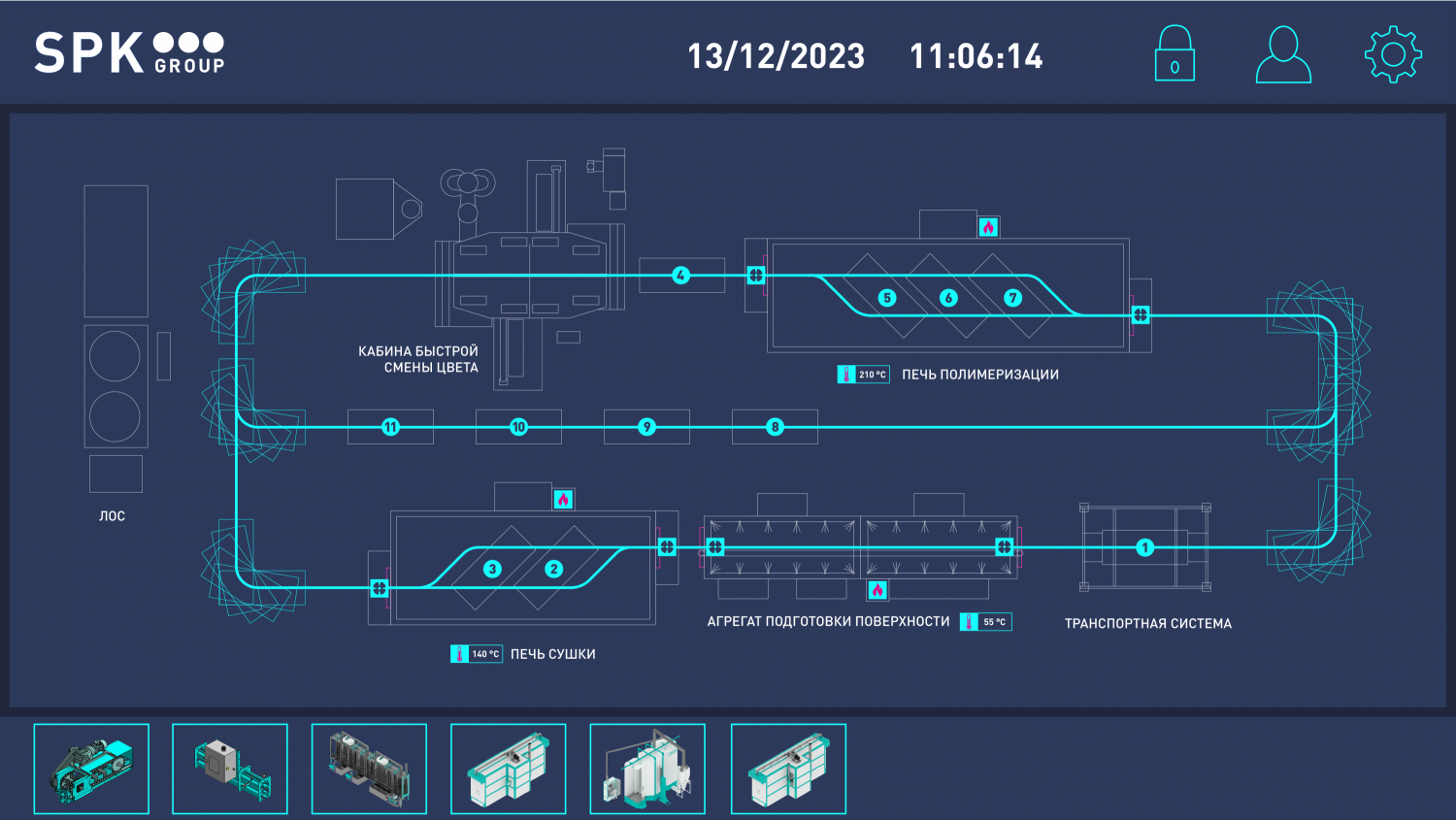

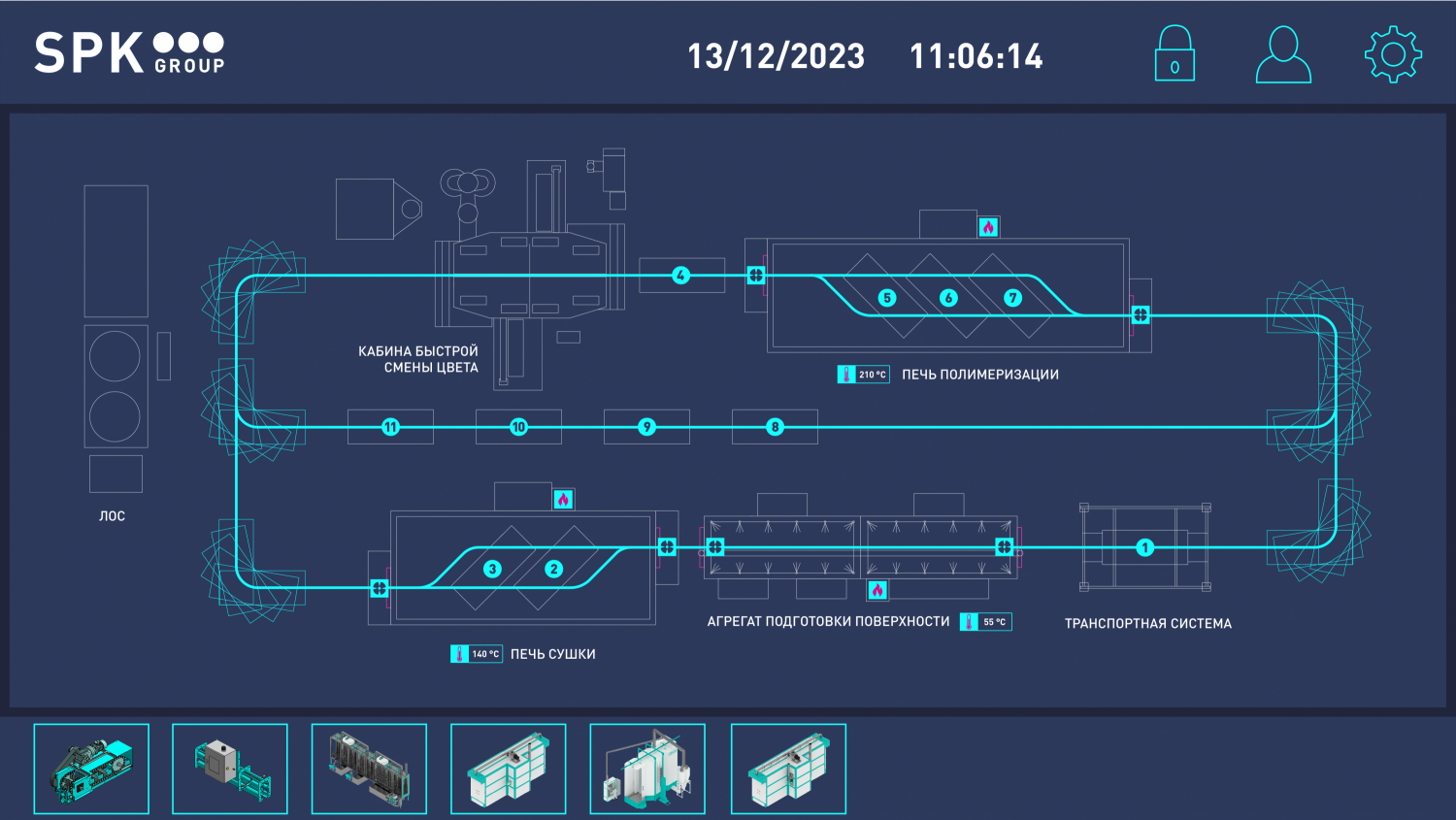

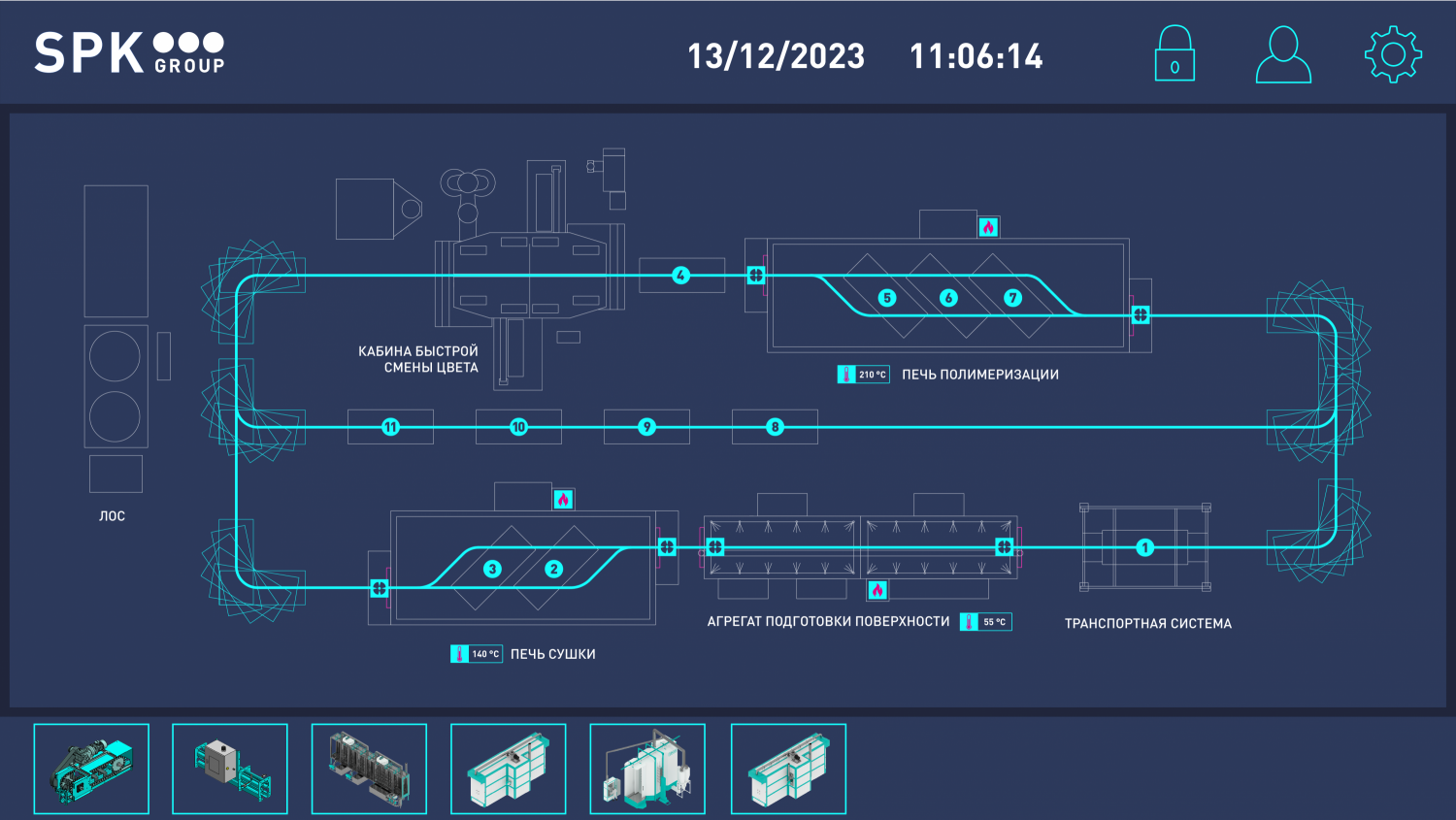

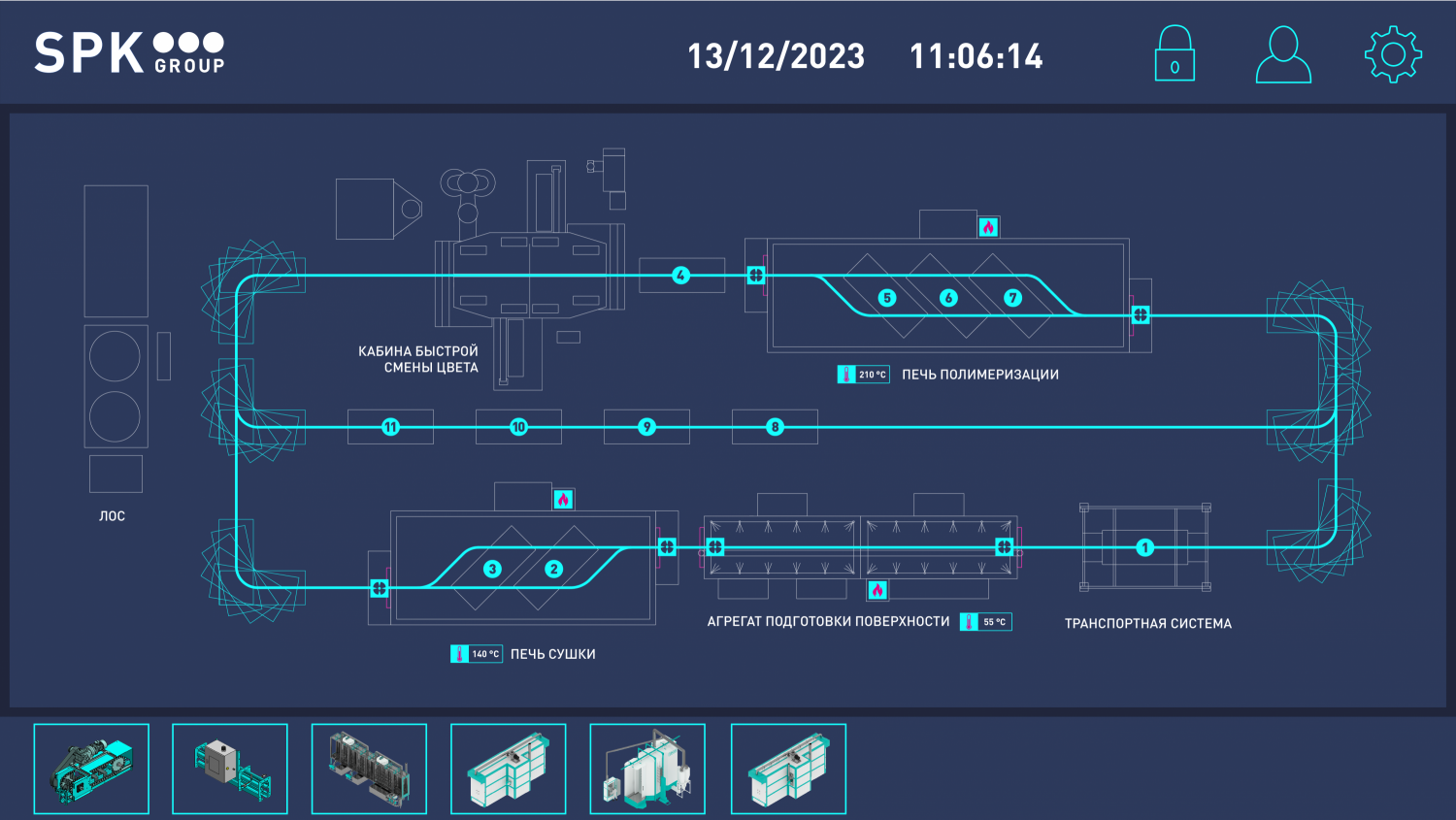

Установка деминерализации и ЛОС

- Установка обратного осмоса способна удалять из воды частицы с размерами 0,001–0,0001 мкм.

- В этот диапазон попадают: соли жесткости, сульфаты, нитраты, ионы натрия, бактерии, вирусы, красители.

- Локальные очистные сооружения предназначены для очистки стоков до требуемых концентраций, образующиеся при подготовке поверхности струйным обливом.

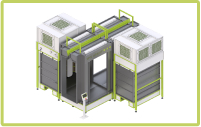

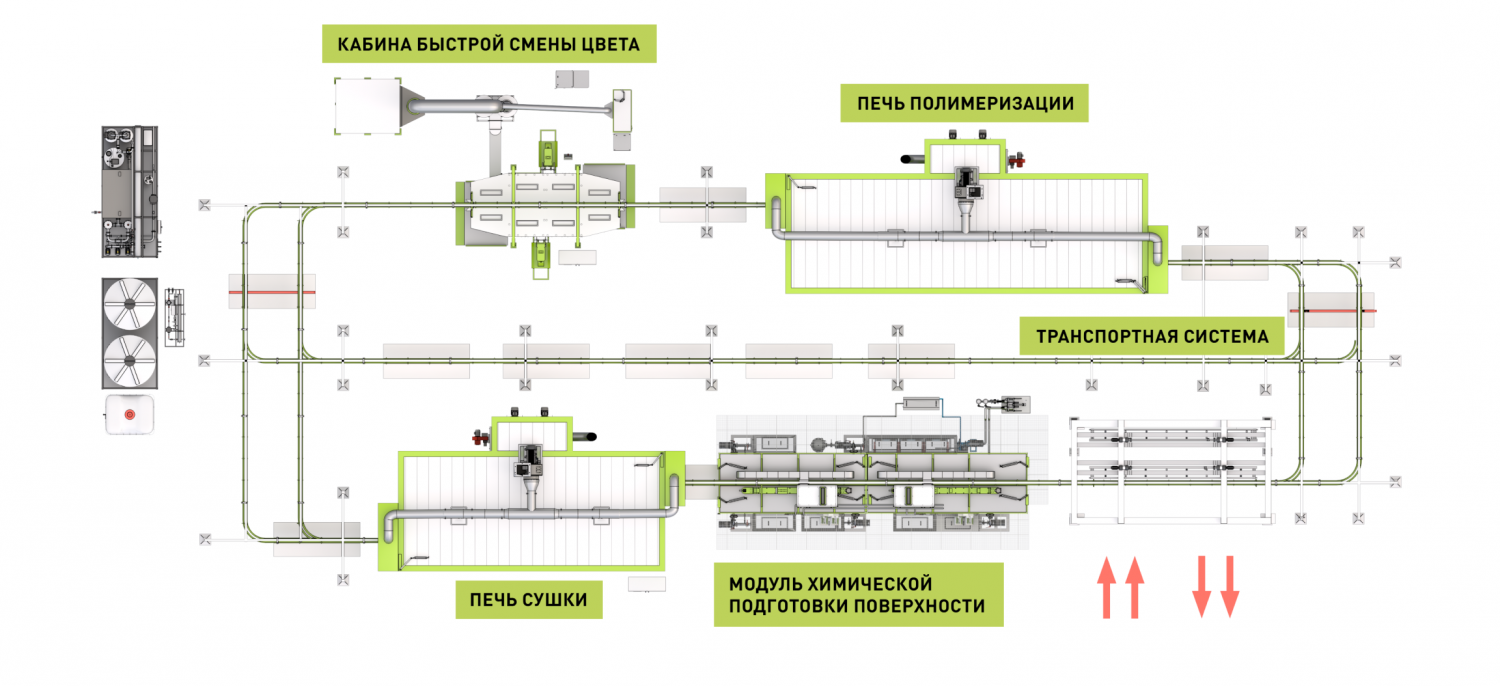

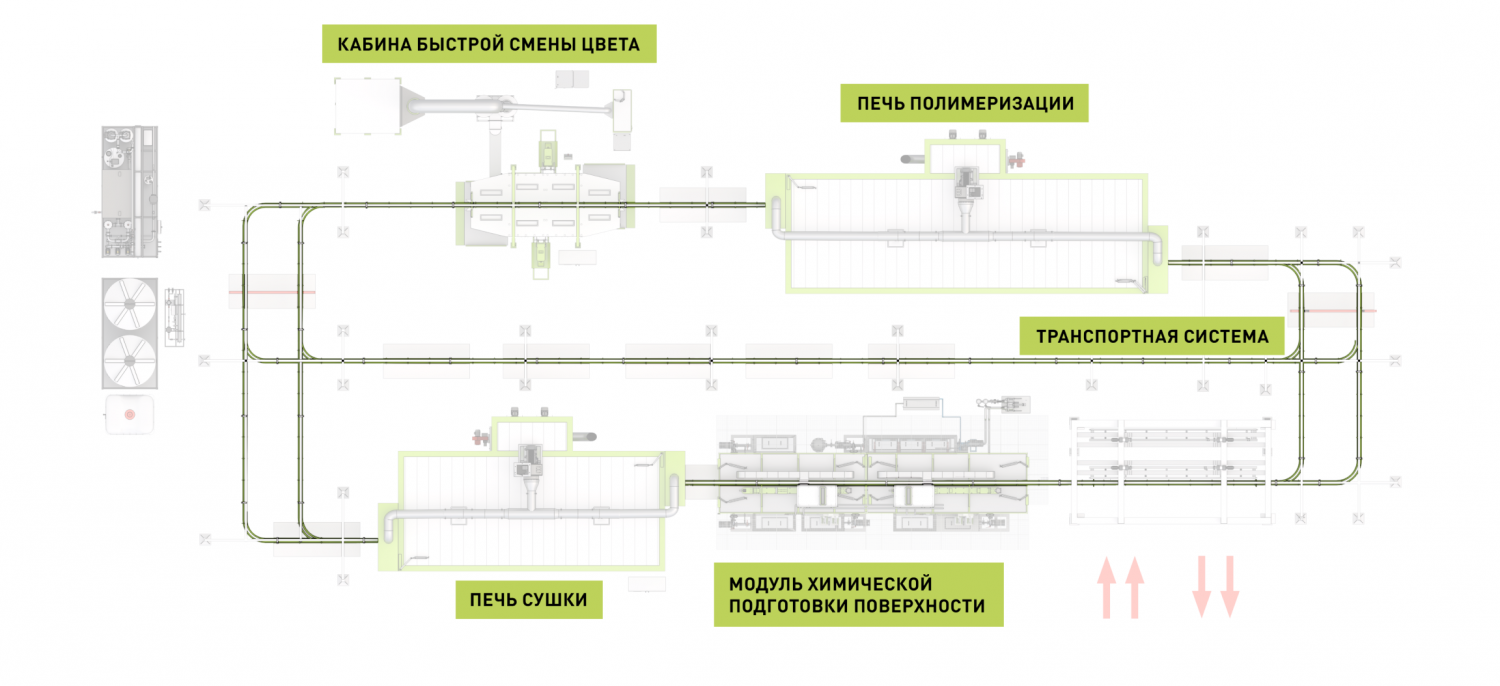

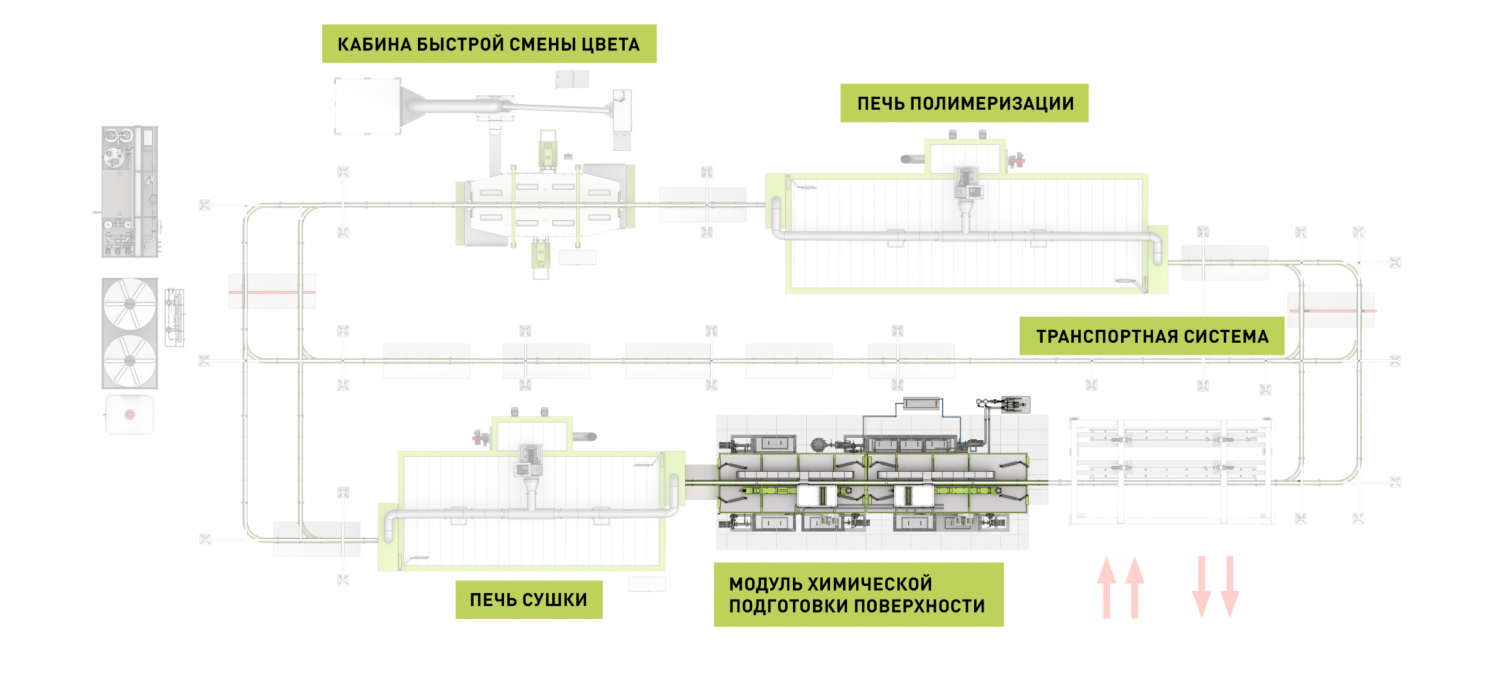

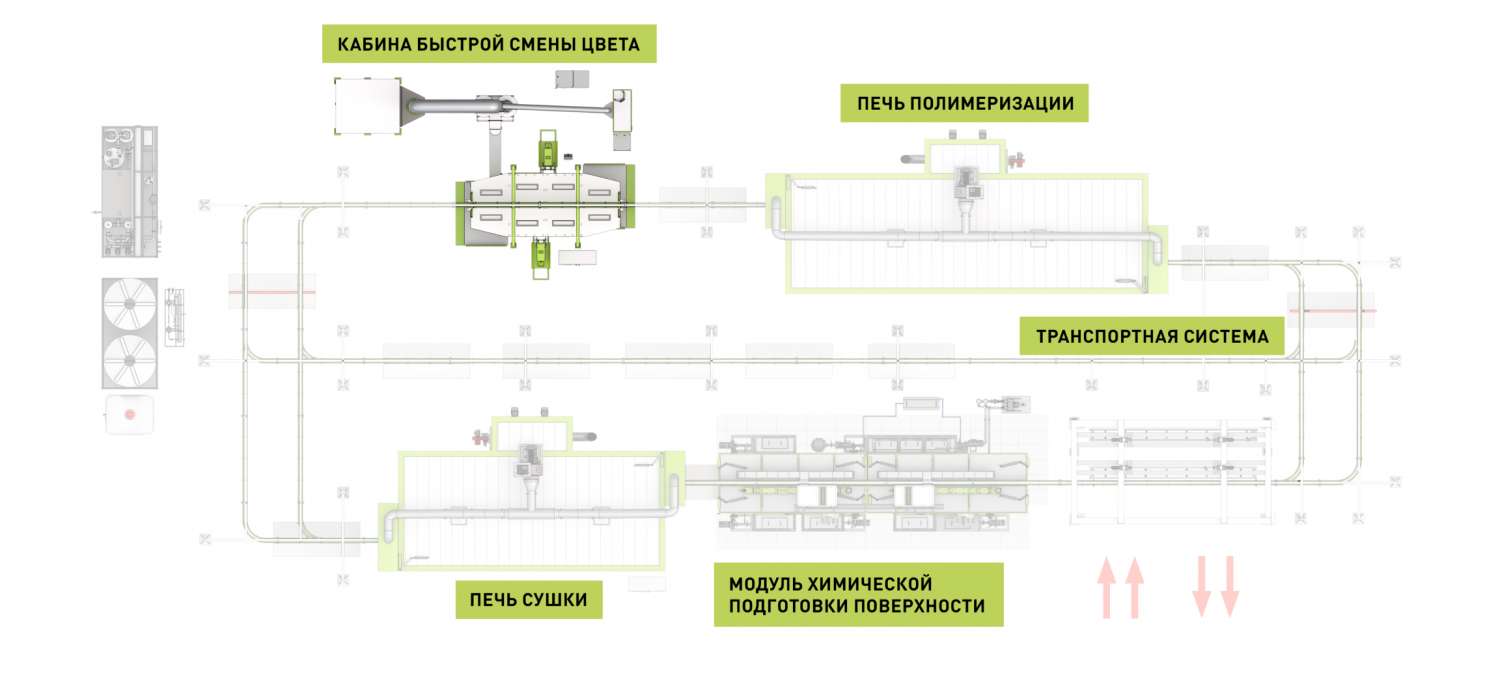

Кабина быстрой смены цвета

- Предназначена для локализации порошковой краски в процессе нанесения ее на поверхность изделия в пространстве кабины, а также для сбора и рекуперации.

- Оснащена тремя уровнями фильтрации воздуха.

- Класс очистки — F8. Первая ступень — циклонная фильтрация.

- В процессе фильтрации 94-96% (в среднем) возвращается в центр подачи порошковой краски.

- Вторая (картриджная) и третья (фильтра конечной очистки) ступени находятся в ВФУ.

- Поддержание постоянного расхода вытяжки осуществляется за счет частотного управления вентиляторами и контроля давления в системе.

- Оснащена системой контроля состояния фильтров.

- Управление осуществляется через централизованную панель управления.

- Контроль потребителей сжатого воздуха осуществляется через панель управления.

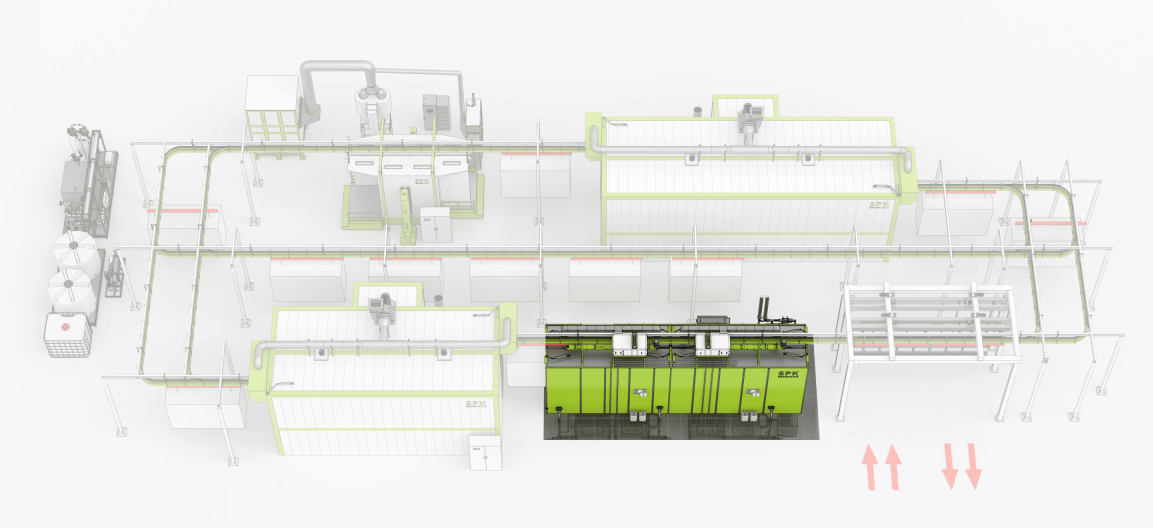

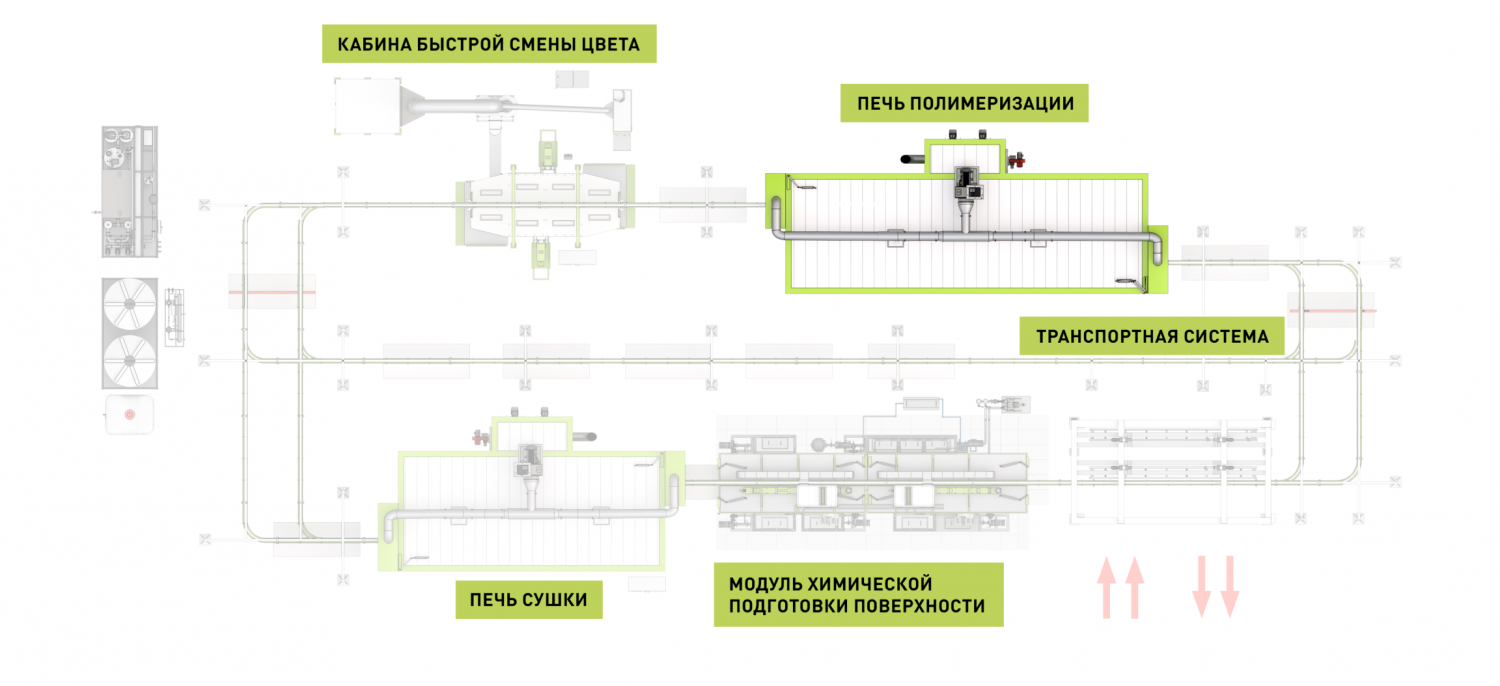

Печь полимеризации

- Печь полимеризации предназначена для формирования покрытия на поверхности изделий с порошковой краской.

- Температура полимеризации в печи регулируется в пределах 160-210 °C, в зависимости от требуемых режимов.

- Время цикла полимеризации после выхода на режим устанавливается оператором вручную.

- Качество полимеризации обеспечивается равномерностью распределения температур за счет фальшпотолка и фальшпола, а также плавным регулированием газовой горелки и частотным управлением вентиляторов.

- Для удаления продуктов полимеризации предусмотрены воздушные зонты и принудительный обмен воздуха.

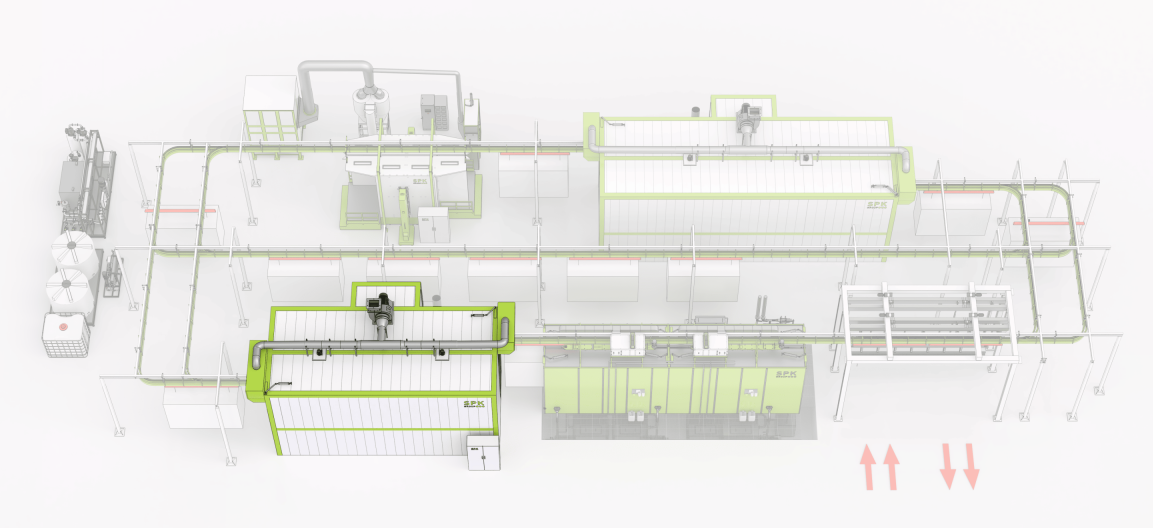

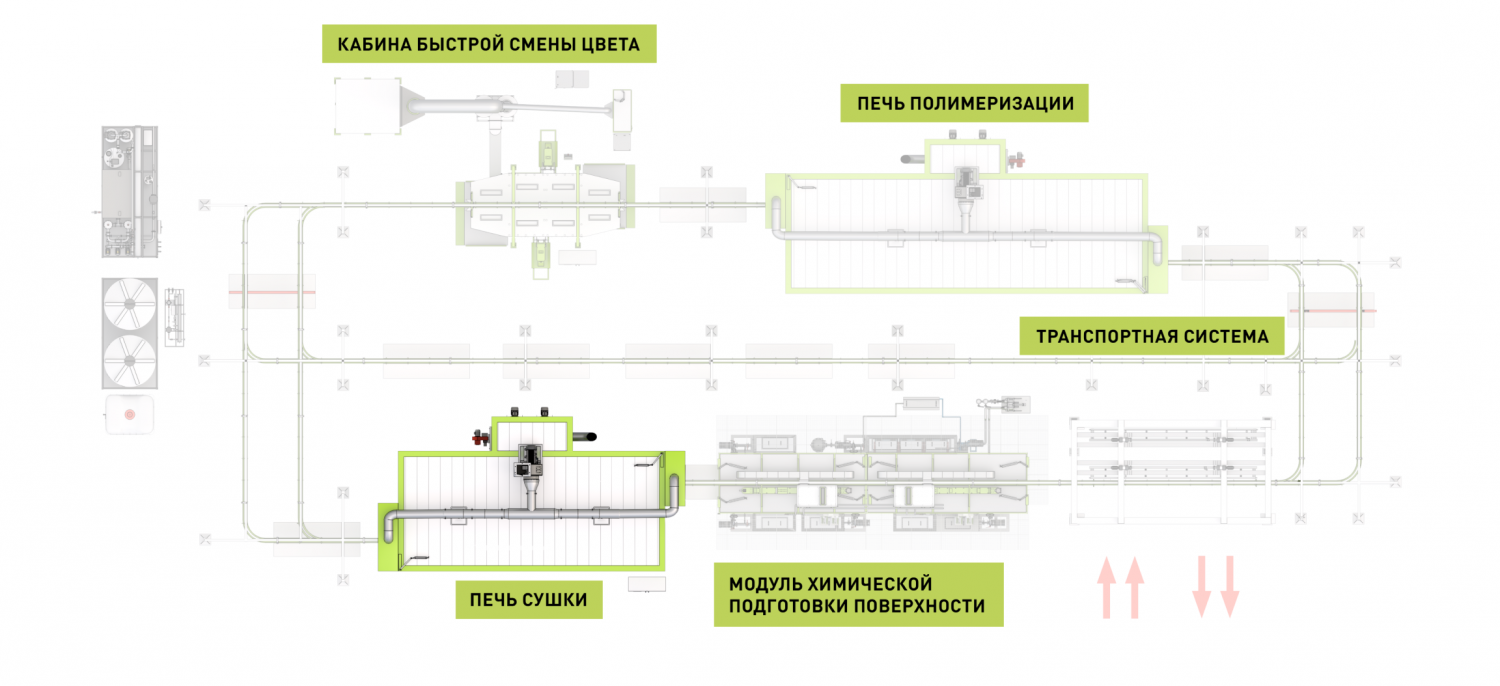

Печь сушки

- Печь сушки предназначена для удаления влаги с поверхности изделий перед нанесением порошковой краски.

- Температура сушки в печи регулируется в пределах 110-160 °C, в зависимости от требуемых режимов.

- Время цикла сушки после выхода на режим устанавливается оператором вручную.

- Качество сушки обеспечивается равномерностью распределения температур за счет фальшпотолка и фальшпола, а также плавным регулированием газовой горелки и частотным управлением вентиляторов.

- Для удаления паров предусмотрены воздушные зонты и принудительный обмен воздуха.

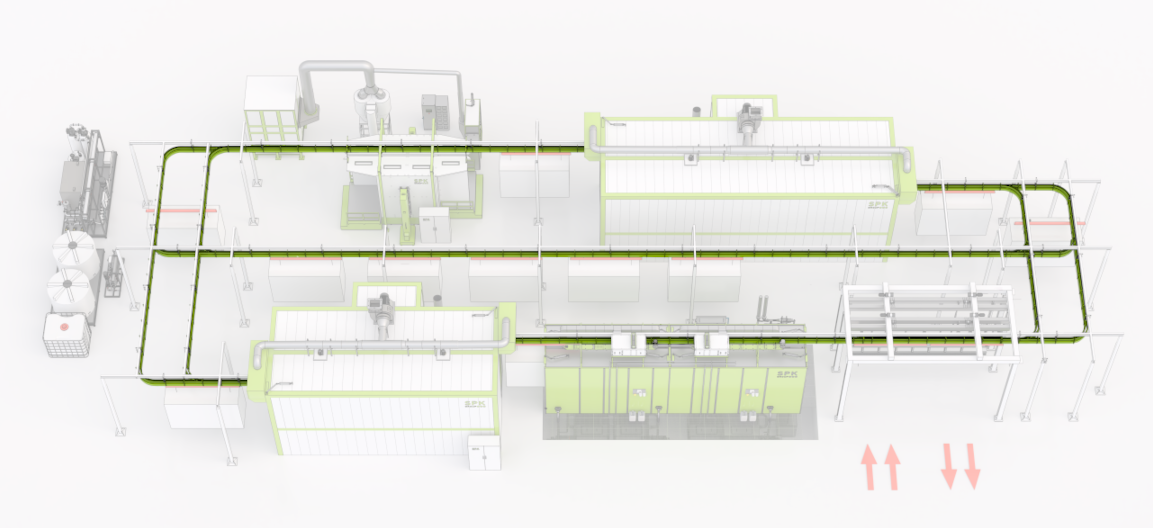

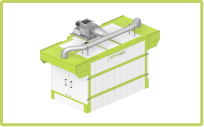

Модуль химической подготовки поверхности

- Модуль химической подготовки поверхности предназначен для обезжиривания, фосфатирования поверхности изделий и нанесения конверсионного слоя.

- В процессе обработки растворы и промывочные воды рециркулируются.

- Подогрев обезжиривающе-фостфатирующего раствора и конверсионной ванны осуществляется до температуры 40-65 °C.

- Для поддержания рабочего состояния ванны используется система автоматического контроля и дозации химии, а также система очистки ванн от масла и шлама.

- Во избежание попадания паров раствора в цеховое пространство модуль оснащен вытяжной системой с каплеуловителями.

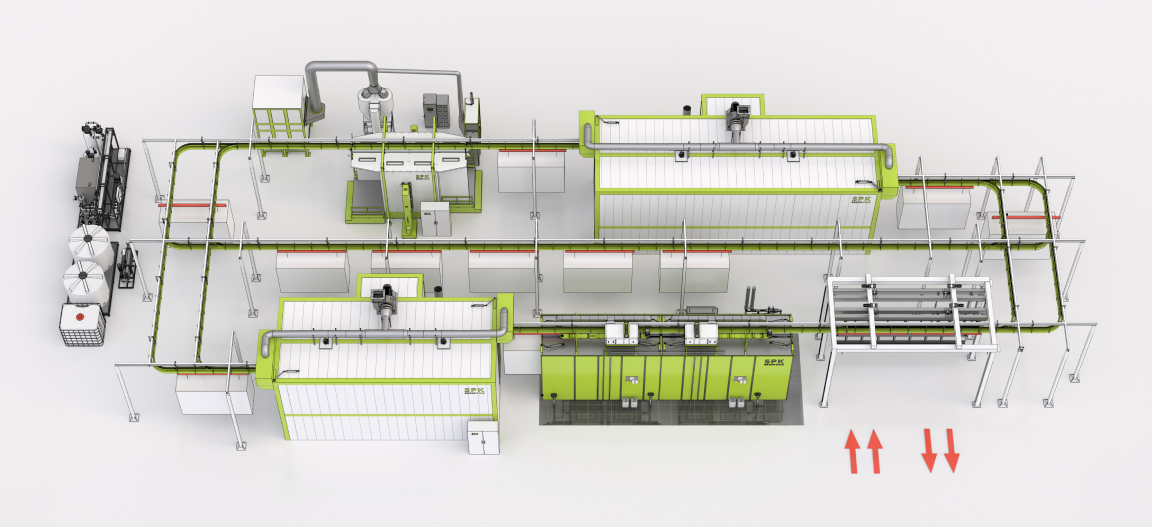

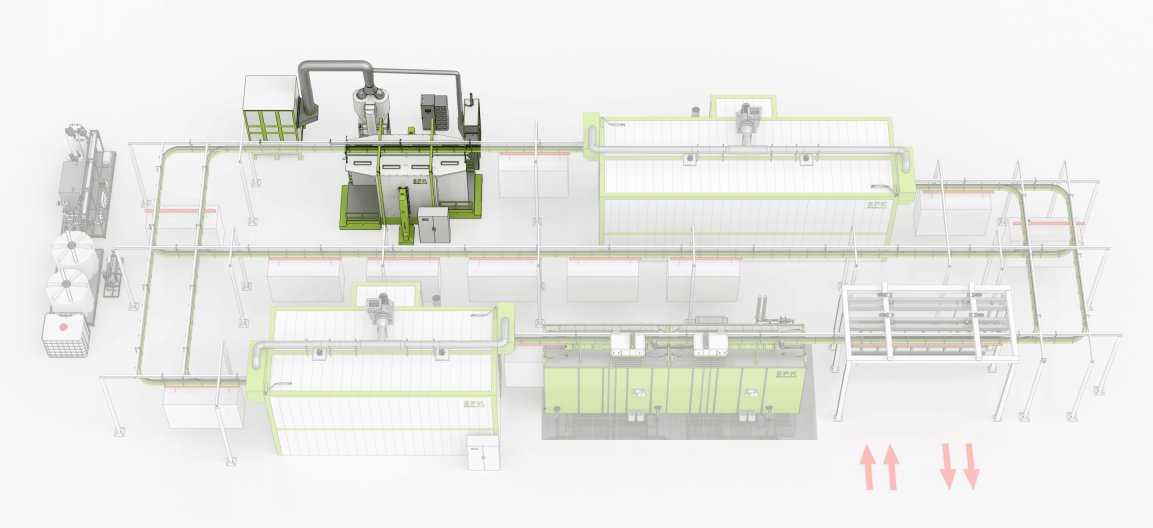

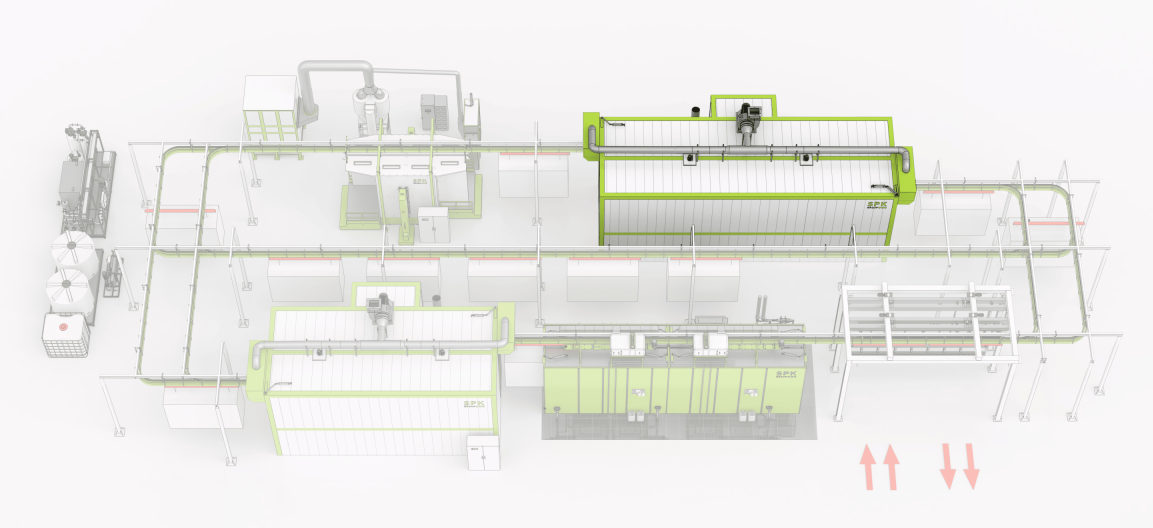

Транспортная система

- Транспортная система предназначена для перемещения изделий между разными этапами технологического процесса без потери заземления изделия.

- Все изделия перемещаются на траверсах в автоматическом режиме по заданному циклу.

- В зоне загрузки/разгрузки предусмотрен элеватор.

- Для поперечного перемещения, накопления и остывания изделий используются буферные зоны.

- Основная скорость конвейера — 4 м/мин.

- При этом в зоне нанесения порошковой краски и модуля химической подготовки поверхности используются дополнительные конвейерные линии для обеспечения отдельно регулируемой скорости (в пределах от 0,6 до 1,5 м/мин) и качения изделия при обработке поверхности.

Интересно? Давайте познакомимся!

✖