Автоматические линии порошковой окраски SPK GROUP — оборудование, произведенное в России с использованием лучших мировых технологий. Технология создана для решения любых задач, в том числе окраски крупногабаритных изделий с высокой производительностью в соответствии с QUALISTEELCOAT и QUALICOAT. Оборудование может быть размещено в условиях ограниченного пространства.

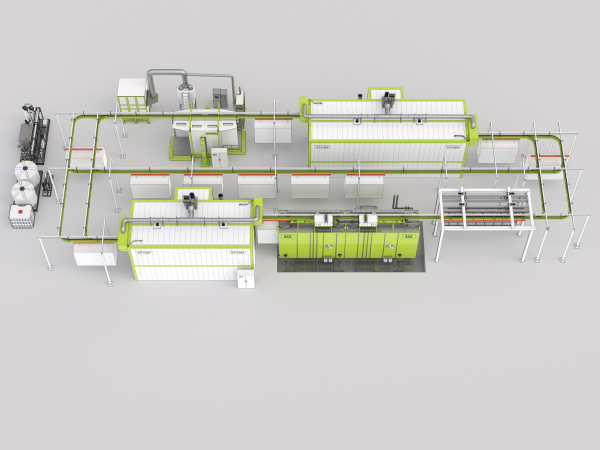

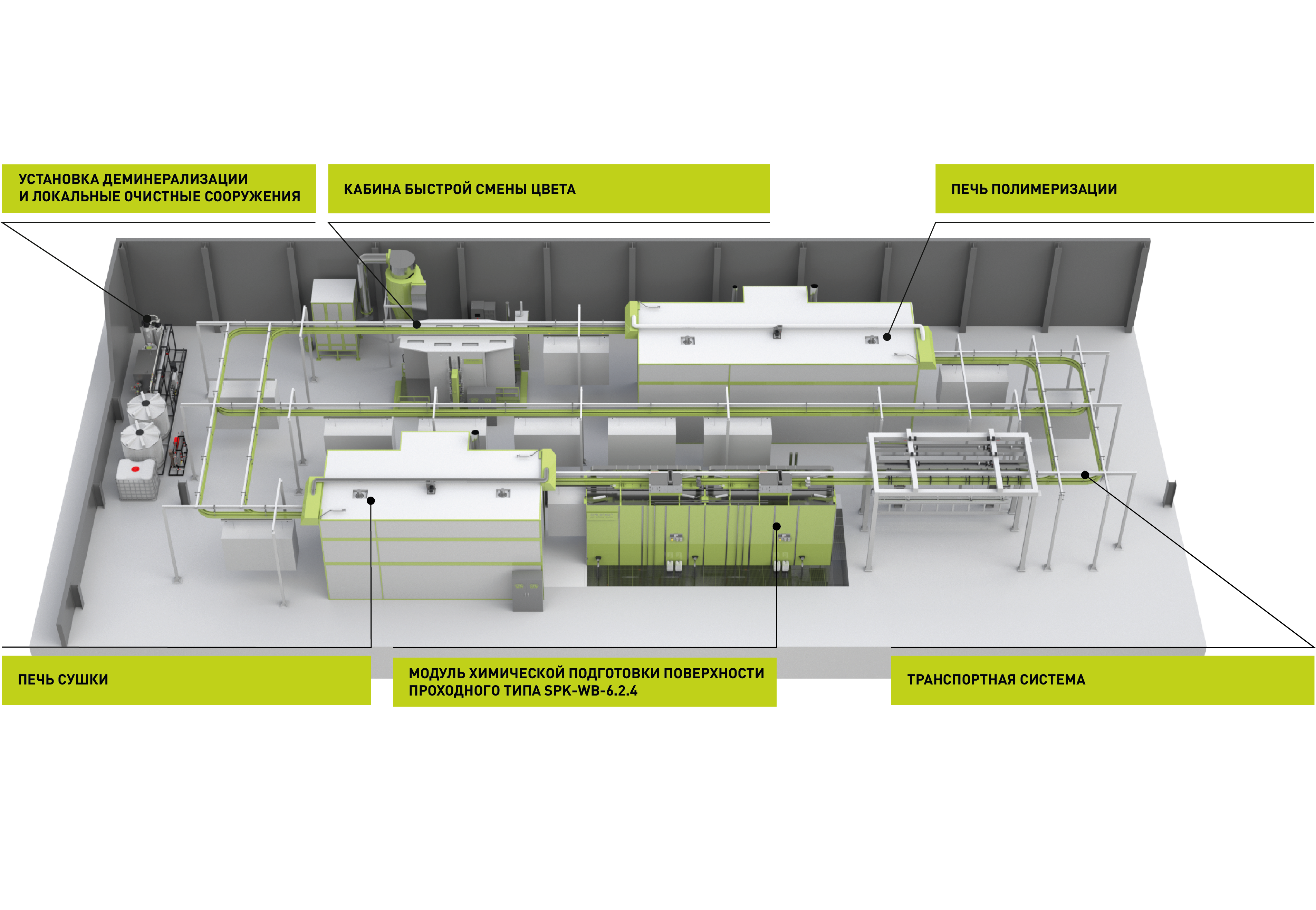

Установка деминерализации и локальные очистные сооружения

Установка обратного осмоса способна удалять из воды частицы с размерами 0,001 – 0,0001 мкм. В этот диапазон попадают: соли жесткости, сульфаты, нитраты, ионы натрия, бактерии, вирусы, красители. Локальные очистные сооружения предназначены для очистки стоков до требуемых концентраций, образующиеся при подготовке поверхности струйным обливом.

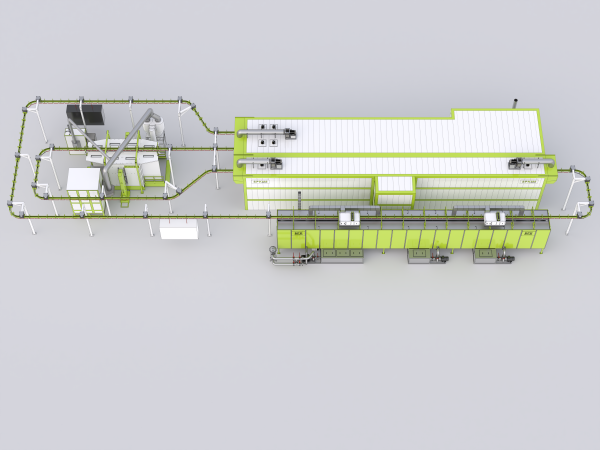

Кабина быстрой смены цвета

Предназначена для локализации порошковой краски в процессе нанесения ее на поверхность изделия в пространстве кабины, а также для сбора и рекуперации. Оснащена тремя уровнями фильтрации воздуха. Класс очистки — F8. Первая ступень — циклонная фильтрация. В процессе фильтрации 94-96% (в среднем) возвращается в центр подачи порошковой краски. Вторая (картриджная) и третья (фильтра конечной очистки) ступени находятся в ВФУ. Поддержание постоянного расхода вытяжки осуществляется за счет частотного управления вентиляторами и контроля давления в системе. Оснащена системой контроля состояния фильтров. Управление осуществляется через централизованную панель управления. Контроль потребителей сжатого воздуха осуществляется через панель управления.

Печь полимеризации

Печь полимеризации предназначена для формирования покрытия на поверхности изделий с порошковой краской. Температура полимеризации в печи регулируется в пределах 160-210 °C, в зависимости от требуемых режимов. Время цикла полимеризации после выхода на режим устанавливается оператором вручную. Качество полимеризации обеспечивается равномерностью распределения температур за счет фальшпотолка и фальшпола, а также плавным регулированием газовой горелки и частотным управлением вентиляторов. Для удаления продуктов полимеризации предусмотрены воздушные зонты и принудительный обмен воздуха.

Печь сушки

Печь сушки предназначена для удаления влаги с поверхности изделий перед нанесением порошковой краски. Температура сушки в печи регулируется в пределах 110-160 °C, в зависимости от требуемых режимов. Время цикла сушки после выхода на режим устанавливается оператором вручную. Качество сушки обеспечивается равномерностью распределения температур за счет фальшпотолка и фальшпола, а также плавным регулированием газовой горелки и частотным управлением вентиляторов. Для удаления паров предусмотрены воздушные зонты и принудительный обмен воздуха.

Модуль химической подготовки поверхности проходного типа

Модуль химической подготовки поверхности предназначен для обезжиривания, фосфатирования поверхности изделий и нанесения конверсионного слоя. В процессе обработки растворы и промывочные воды рециркулируются. Подогрев обезжиривающе-фостфатирующего раствора и конверсионной ванны осуществляется до температуры 40-65 °C. Для поддержания рабочего состояния ванны используется система автоматического контроля и дозации химии, а также система очистки ванн от масла и шлама. Во избежание попадания паров раствора в цеховое пространство модуль оснащен вытяжной системой с каплеуловителями.

Транспортная система

Транспортная система предназначена для перемещения изделий между разными этапами технологического процесса без потери заземления изделия. Все изделия перемещаются на траверсах в автоматическом режиме по заданному циклу. В зоне загрузки/разгрузки предусмотрен элеватор. Для поперечного перемещения, накопления и остывания изделий используются буферные зоны. Основная скорость конвейера — 4 м/мин. При этом в зоне нанесения порошковой краски и модуля химической подготовки поверхности используются дополнительные конвейерные линии для обеспечения отдельно регулируемой скорости (в пределах от 0,6 до 1,5 м/мин) и качения изделия при обработке поверхности.

Системы управления SPK:

- управление каждым элементом;

- разграничение уровней доступа;

- контроль производительности, габаритов и плотности завески, наличия изделий;

- автоматическое поддержание концентраций ванн с принудительным обновлением;

- учет состояния отдельных модулей;

- архивация данных.