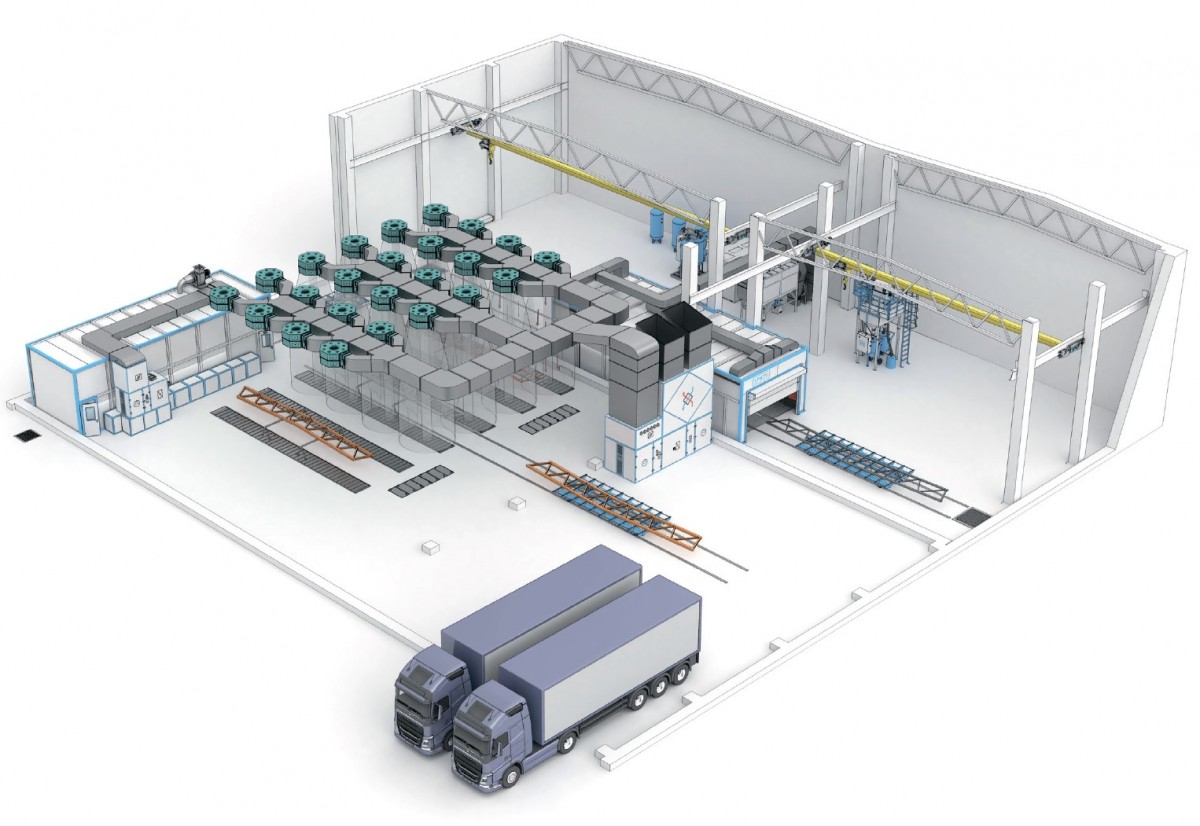

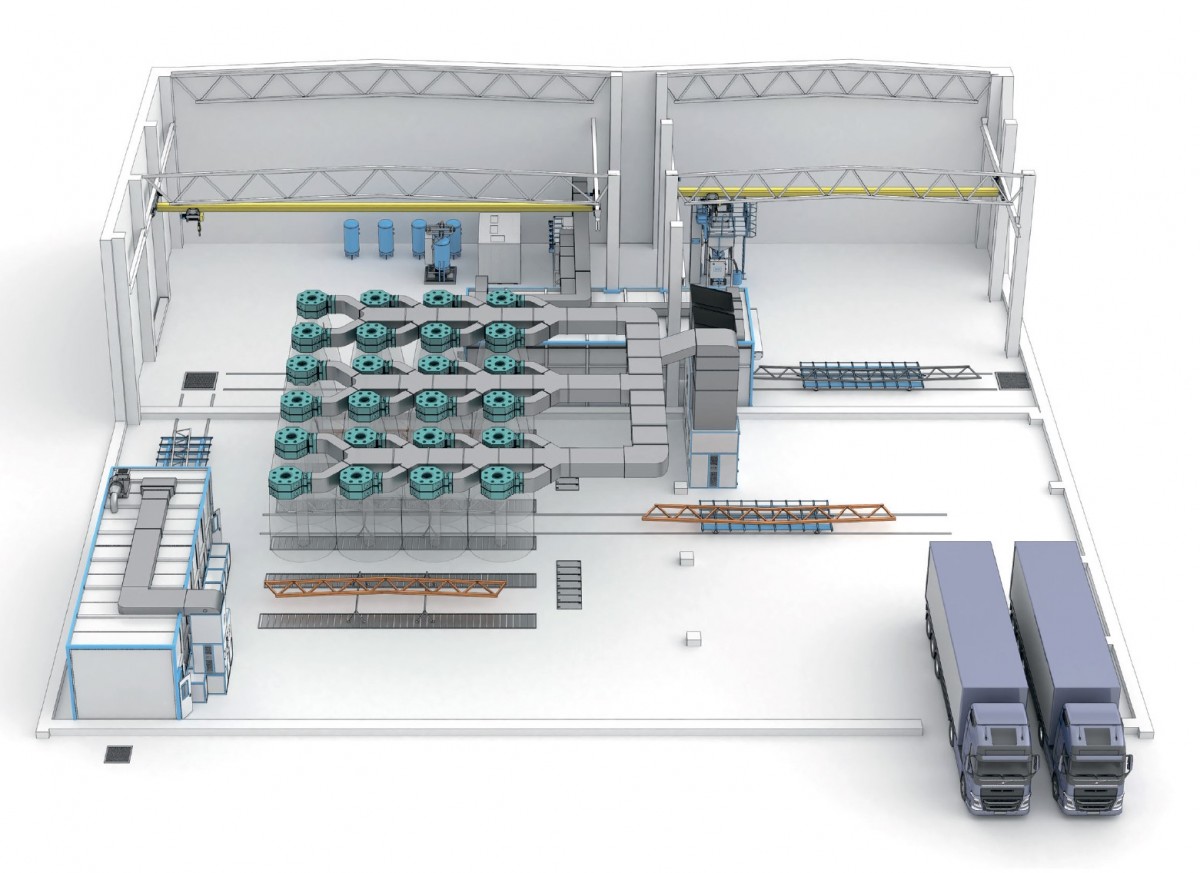

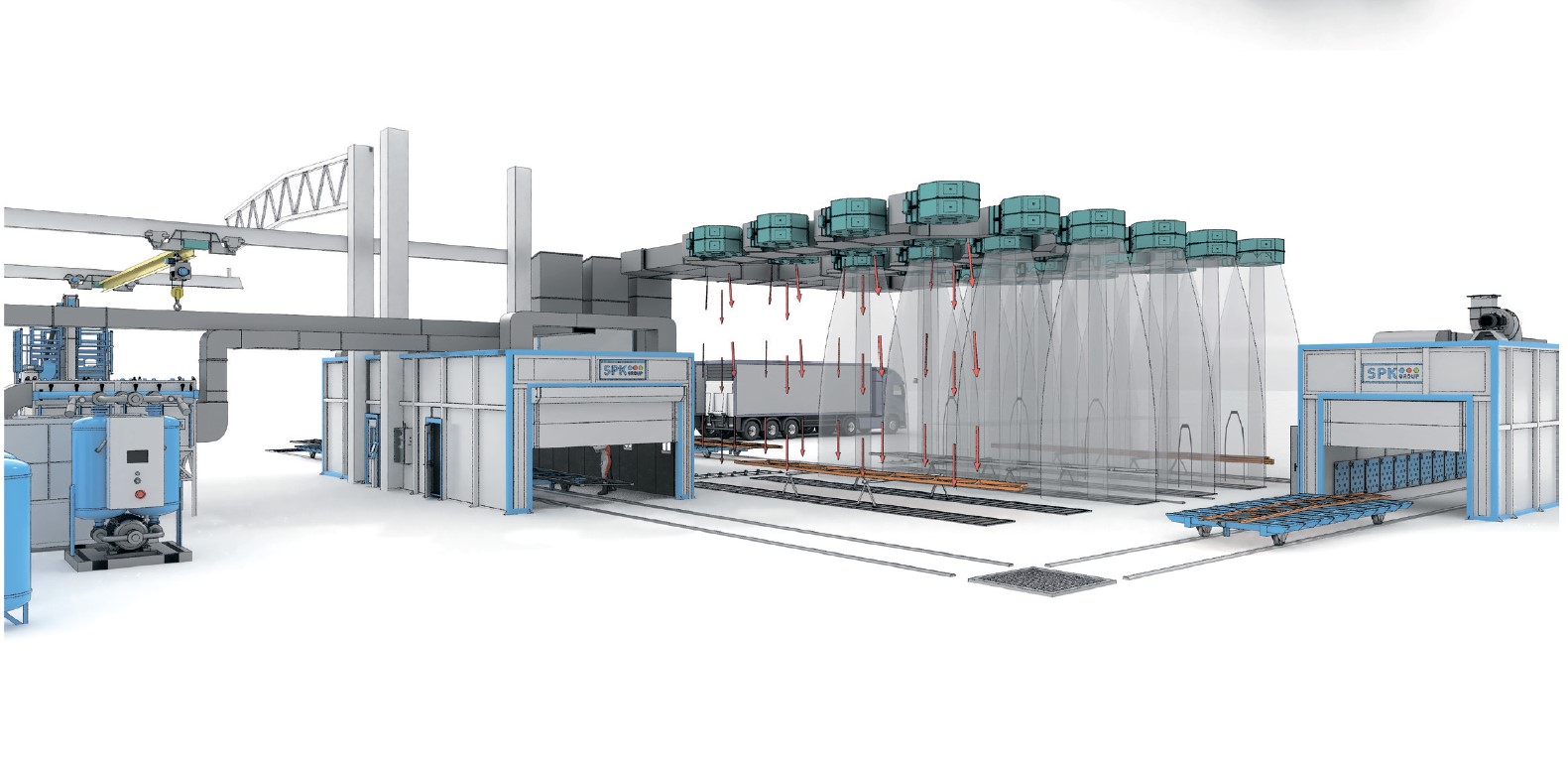

Зона открытой окраски — это комплекс оборудования и технологической вентиляции, предназначенный для проведения окрасочных работ в существующем или новом цеховом пространстве. При этом не требуется возводить дополнительные ограждающие конструкции или создавать отдельную транспортную систему. Устройство зоны открытой окраски — это современное и эффективное решение для промышленной окраски.

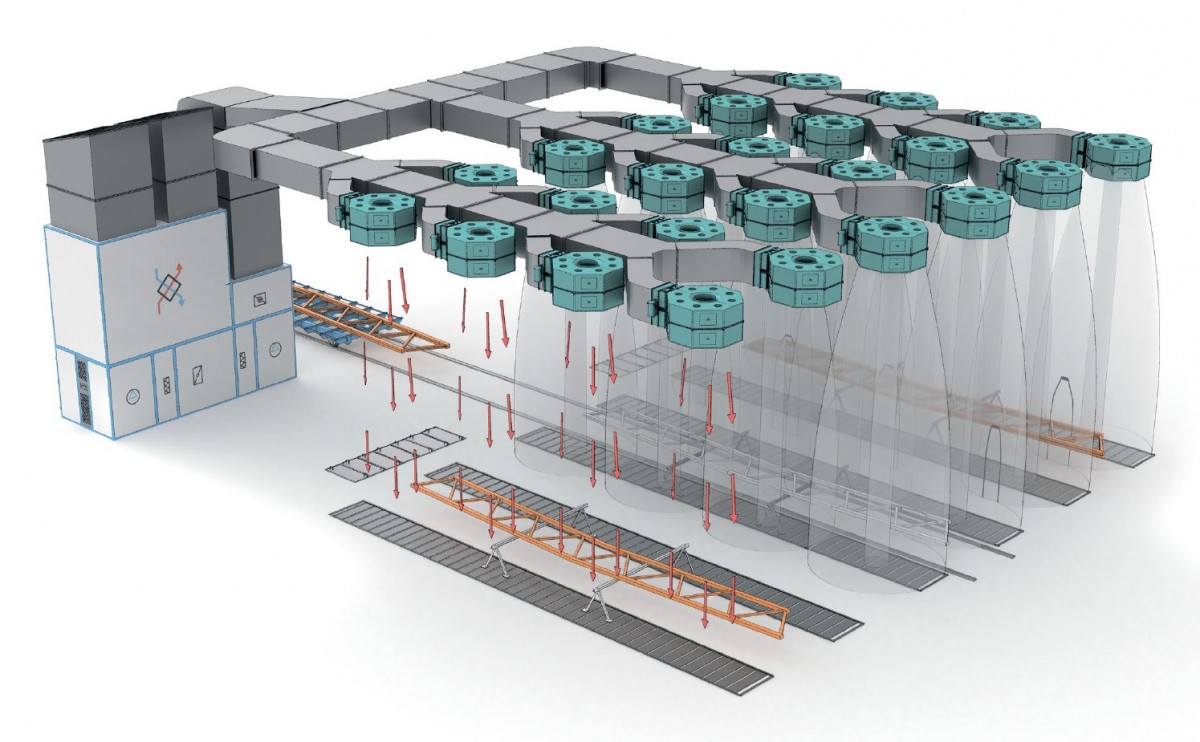

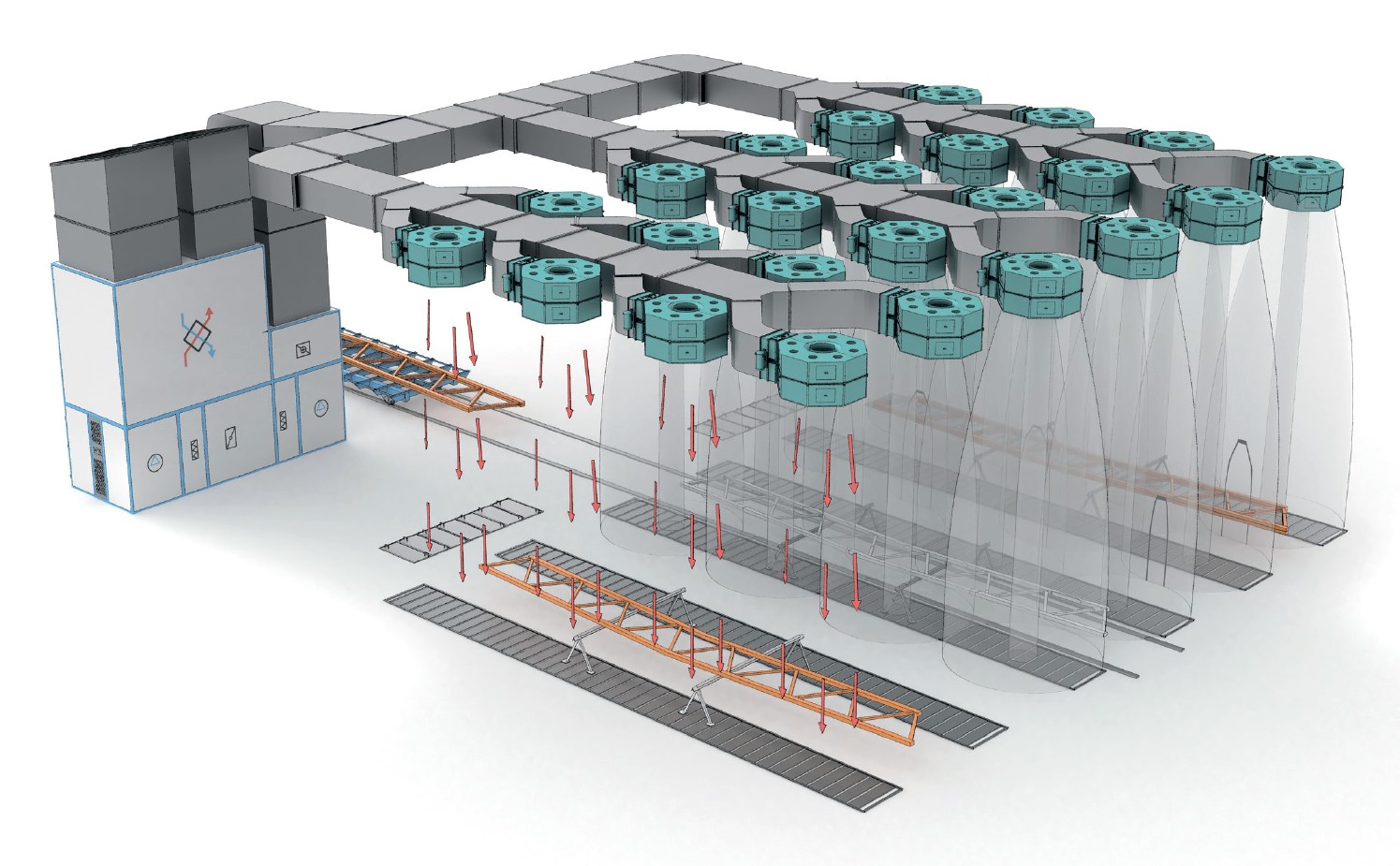

Для устранения окрасочного тумана и снижения концентрации паров ЛВЖ в состав системы входит:

- Приточно-вытяжной вентиляционный агрегат, обеспечивающий оптимальный микроклимат и качество воздуха;

- Дальнобойные воздушные сопла, создающие равномерный ламинарный поток воздуха в зоне подготовки и нанесения ЛКМ на изделия;

- Вытяжной лабиринтный фильтр и кассетный краскоостановочный фильтр для очистки удаляемого воздуха от окрасочного опыла.

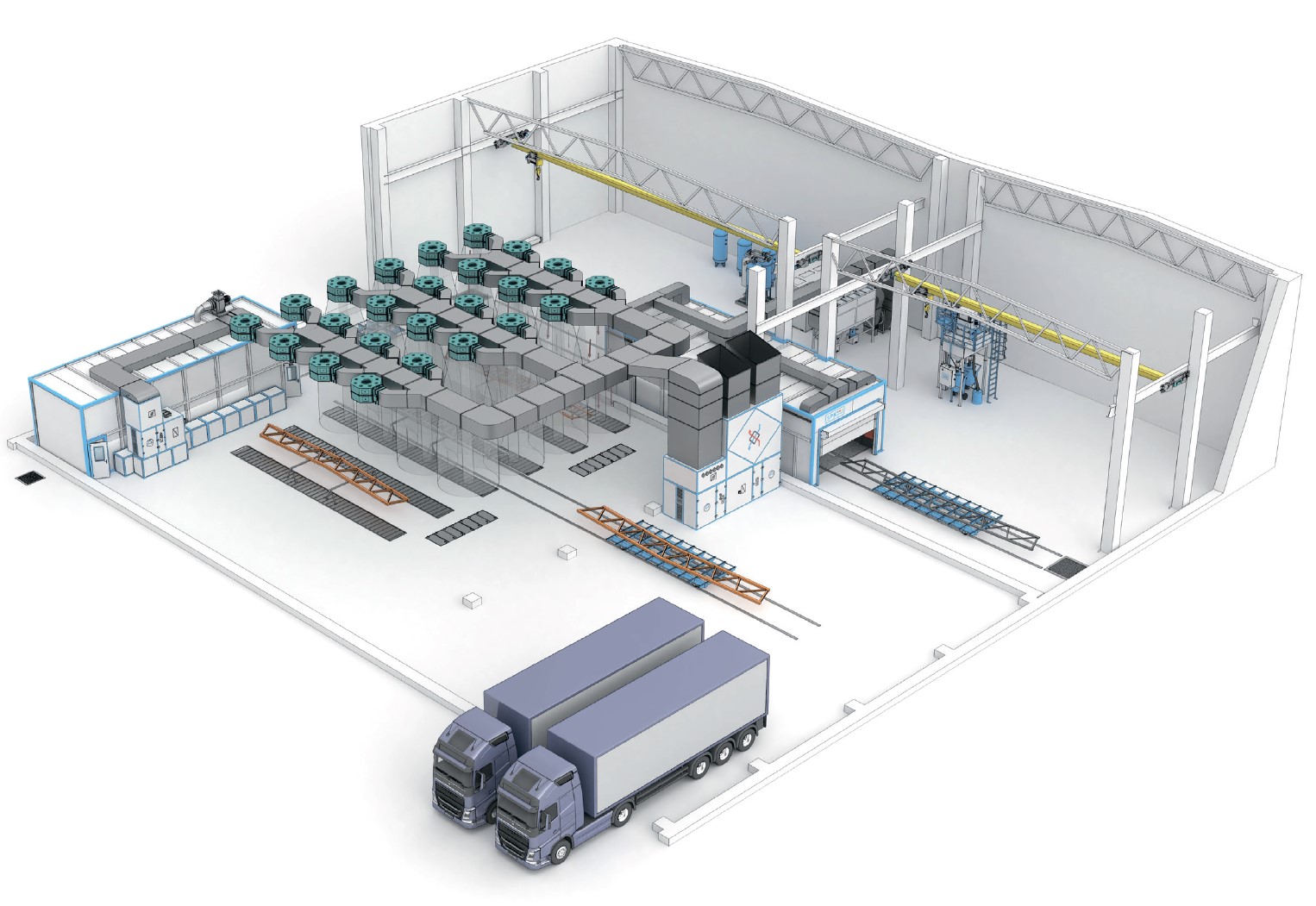

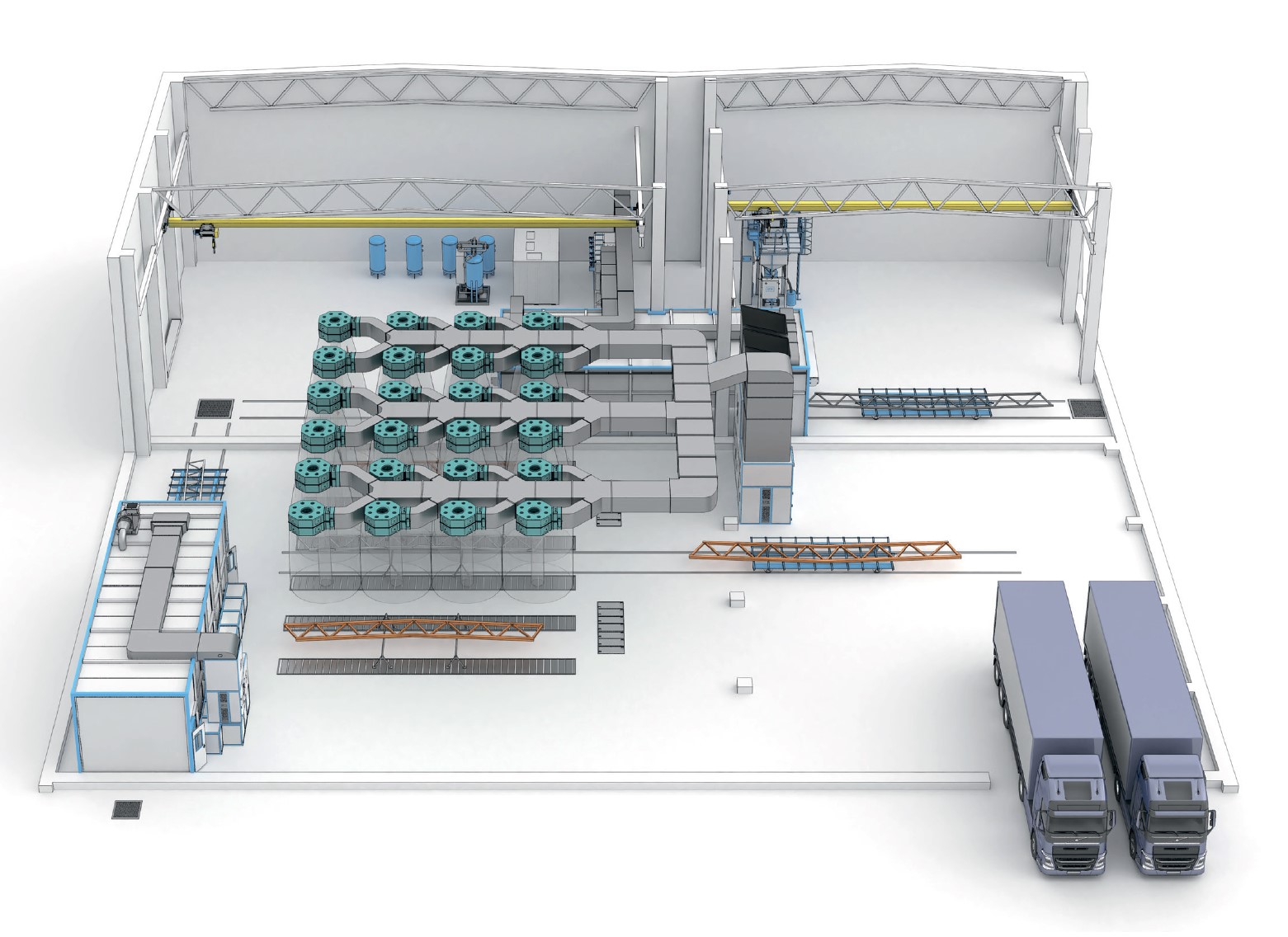

Зона открытой окраски предназначена для безопасного окрашивания изделий на участке площадью 18х12 м (216 м²). Внутри изделия размещаются под группой воздушных сопел, что позволяет окрашивать их со всех сторон, при этом обеспечивается проезд для стремянок и свободное перемещение персонала.

Краткие технические характеристики:

- Размеры зоны: 18 м в длину и 12 м в ширину;

- Общая площадь: 216 м²;

- Количество дальнобойных сопел: 24 шт.;

- Количество участков для окраски: 3 шт., по 6х12 м каждый;

- Вентиляционный агрегат: SPK-VU-50;

- Расход природного газа: 52 м³/ч;

- Общая электропотребляемая мощность: 70 кВт;

- Расход вентиляционного воздуха: 50 000 м³/ч;

- Место установки: производственный цех.

Зона открытой окраски SPK-OPSS-18.12 разделена на три равных участка по 6х12 м. Для повышения энергоэффективности одновременно вентилируется только один участок, где происходит непосредственное окрашивание изделий. На каждом участке работает от 6 до 8 сопел.

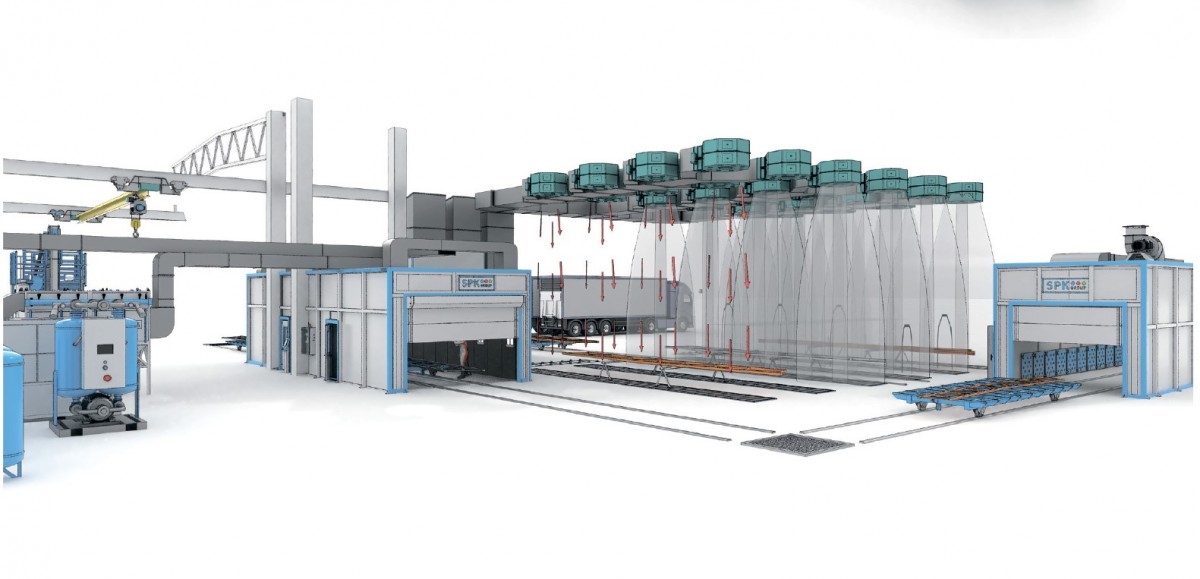

Сушильная камера

Модель SPK-CB-13.4.4 состоит из одной секции длиной 13 метров, шириной 4 метра и высотой внутренней части около 3,5 метров. Камера тупикового типа расположена в отапливаемом помещении цеха Заказчика. Въезд и выезд осуществляются через распашные ворота с ручным управлением, размеры проема ворот — примерно 3500 х 3000 мм (точные размеры уточняются после проектирования). Ворота расположены на торцевой стене камеры, также предусмотрена сервисная дверь.

Изделия перемещаются внутри камеры на сдвоенной рельсовой тележке (входит в комплект), которая управляется мотор-редуктором и тросовой лебедкой. Перемещение осуществляется с помощью грузоподъемных механизмов (кран или тельфер). В камере применяется система рециркуляции воздуха с частичным обновлением (около 10–15%), часть воздуха выводится наружу, а восполнение происходит за счет внешнего воздуха.

Конструкция камеры выполнена из усиленного металлического каркаса с стенами и потолком из сэндвич-панелей толщиной 80 мм с теплоизоляцией из минеральной ваты; внешняя поверхность покрыта краской RAL 9003. Обогрев осуществляется газовым воздухонагревателем, движение воздуха внутри организовано снизу вверх по диагонали. Максимальная температура нагрева — +60°C.

Освещение кабины выполнено взрывозащищенными светильниками. Управление осуществляется через электрический шкаф с промышленным контроллером и сенсорной панелью (исполнение IP54).

Дробеструйная камера

Комплектация включает:

- Металлокаркас для сборки.

- Сэндвич-панели с комплектующими.

- Резиновое покрытие стен и потолка для защиты от дроби.

- Въездные ворота размером 4000 х 3500 мм — две шт.

- Светильники со специальным укрепленным стеклом (600 люкс), светодиодного типа.

- Сервисная дверь с смотровым окном, доводчиком и защитной футеровкой (размеры: примерно 800 х 2000 мм) — две шт.

- Напольный решетчатый настил.

- Скребковые конвейеры по полу — продольный и поперечный.

- Ковшовый элеватор.

- Воздушный каскадный сепаратор.

- Циклон.

- Трубопроводы для удаления мелкой пыли.

- Силос для дроби объемом 2000 л.

- Автоматические пневматические затворы для дроби — две шт.

- Напорные агрегаты по 200 л на оператора — две шт.

- Вытяжная перегородка (отбойные щиты).

- Вентиляционно-фильтровальная установка мощностью до 20?000 м³/ч.

- Воздуховоды для рециркуляции воздуха.

- Щит управления, кабельная продукция.

- Пневматический щит, комплект труб или шлангов для подключения к потребителям.

- Сенсорная панель управления.

- Комплекты дробеструйных шлангов и сопел разного диаметра — по два комплекта.

- Защитная одежда — два комплекта.

- Независимые системы дыхания для двух операторов. 25–30. Электрические схемы, рабочая документация, схема расстановки оборудования с указанием точек подключения энергоресурсов, паспорта, руководства по эксплуатации и сертификаты.