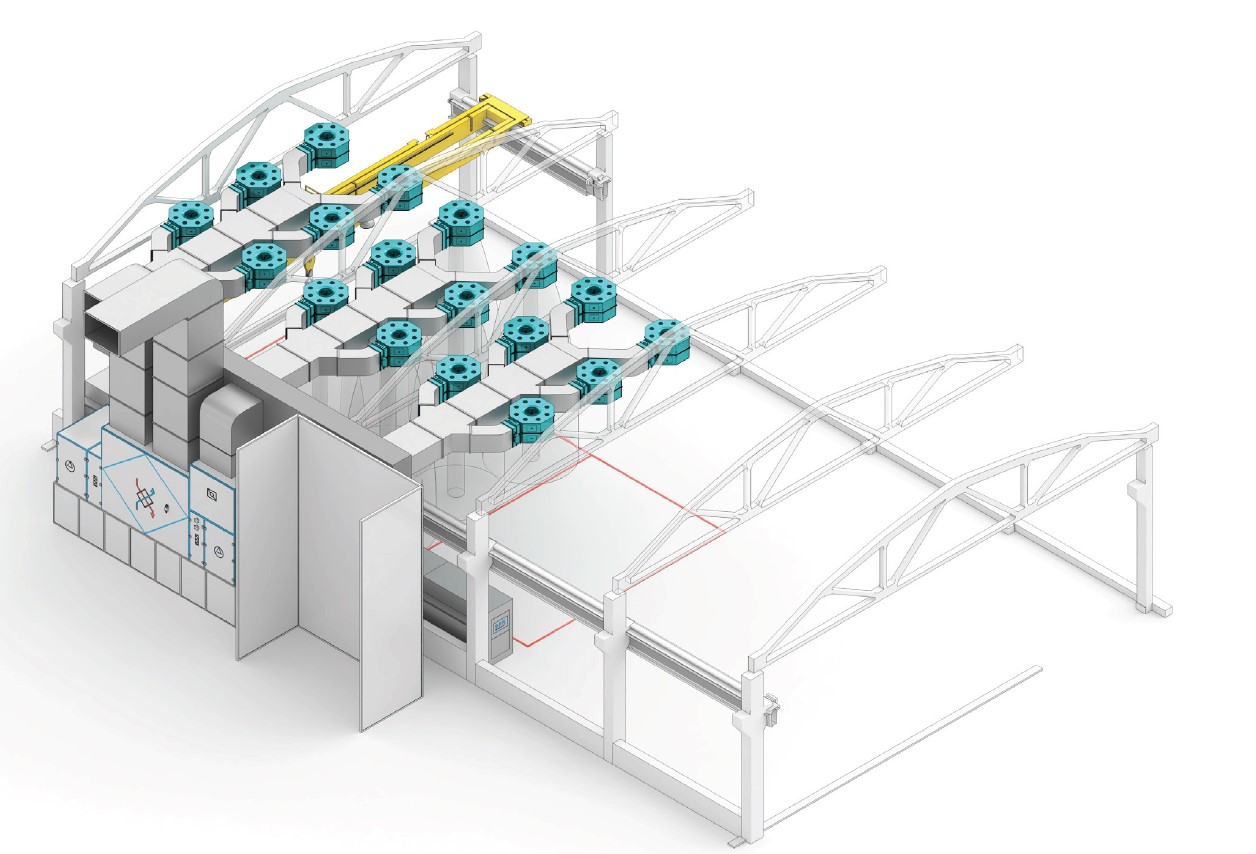

Зона открытой окраски — это комплекс, включающий специализированное оборудование и технологическую вентиляцию, предназначенный для проведения окрасочных работ в существующем или новом цеховом пространстве. При этом не требуется возведение дополнительных ограждающих конструкций или создание отдельной транспортной системы. Такой подход является современным и быстрым способом промышленной окраски.

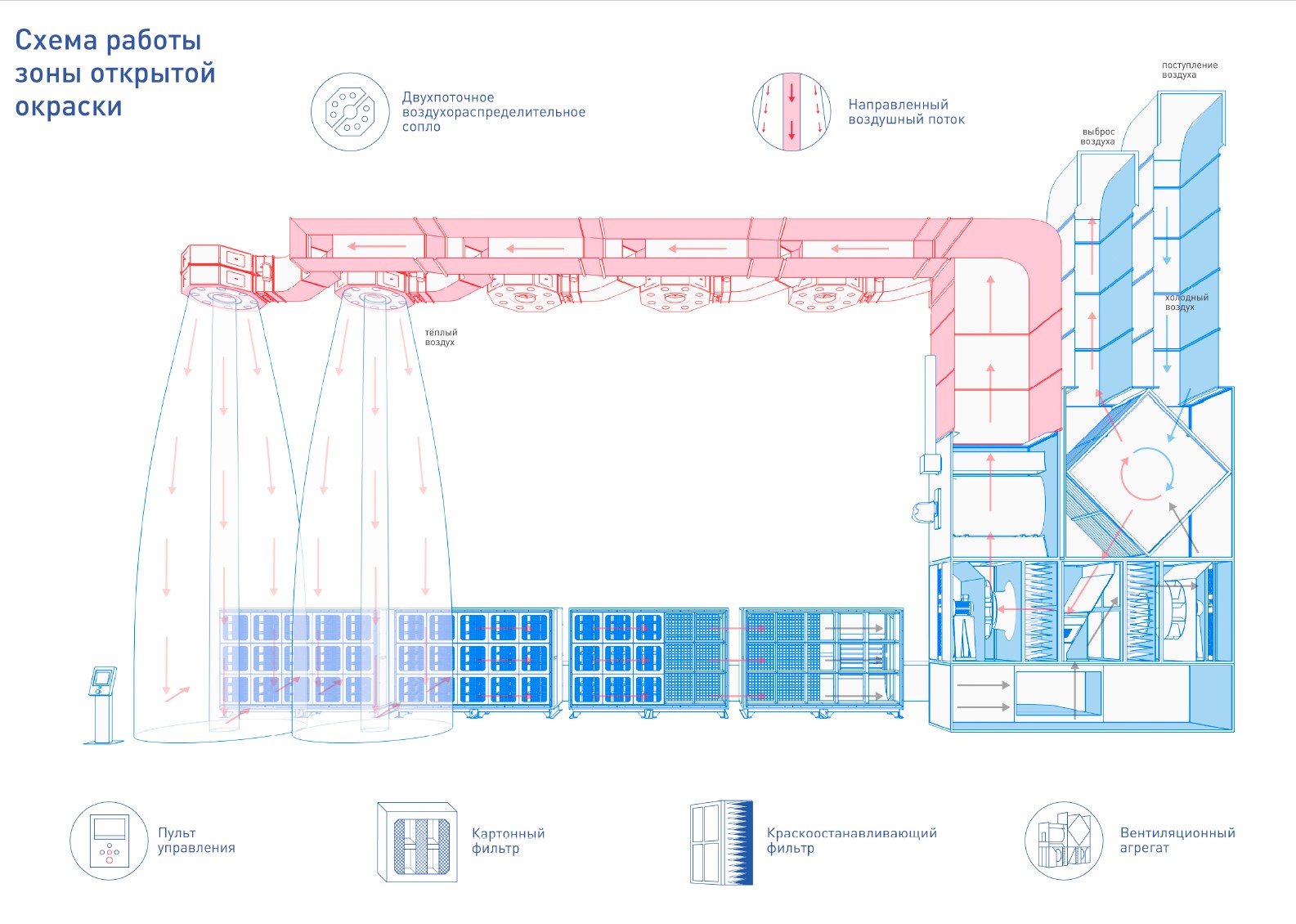

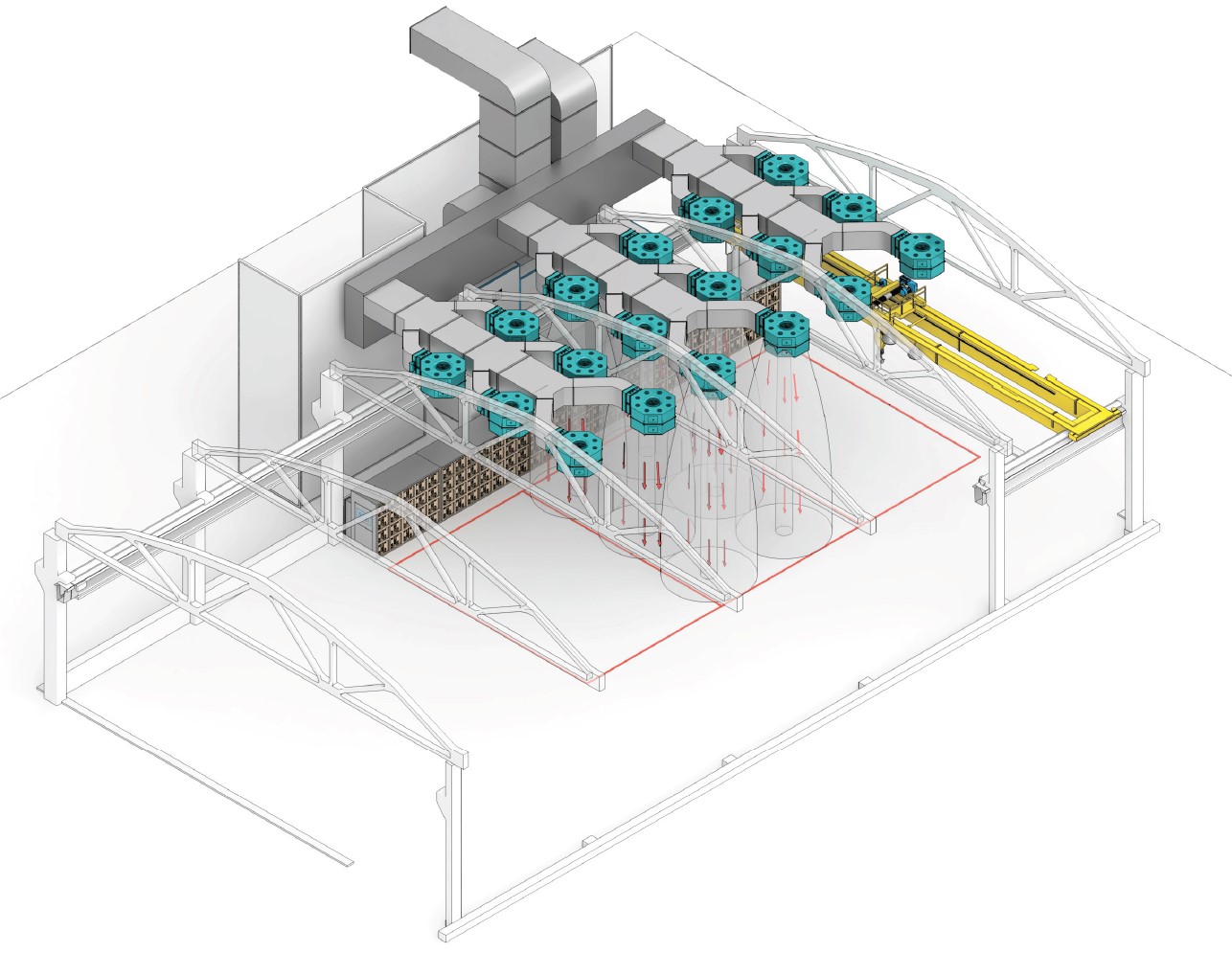

Для удаления окрасочного тумана и снижения концентрации паров ЛВЖ в зоне устанавливается технологическая вентиляция, которая включает:

- Приточно-вытяжной вентиляционный агрегат — обеспечивает необходимые условия микроклимата и качество приточного воздуха;

- Воздушные дальнобойные сопла — создают равномерный ламинарный поток воздуха в зоне подготовки и нанесения ЛКМ;

- Вытяжной лабиринтный фильтр и краскоостанавливающий фильтр — очищают удаляемый воздух от окрасочного опыла.

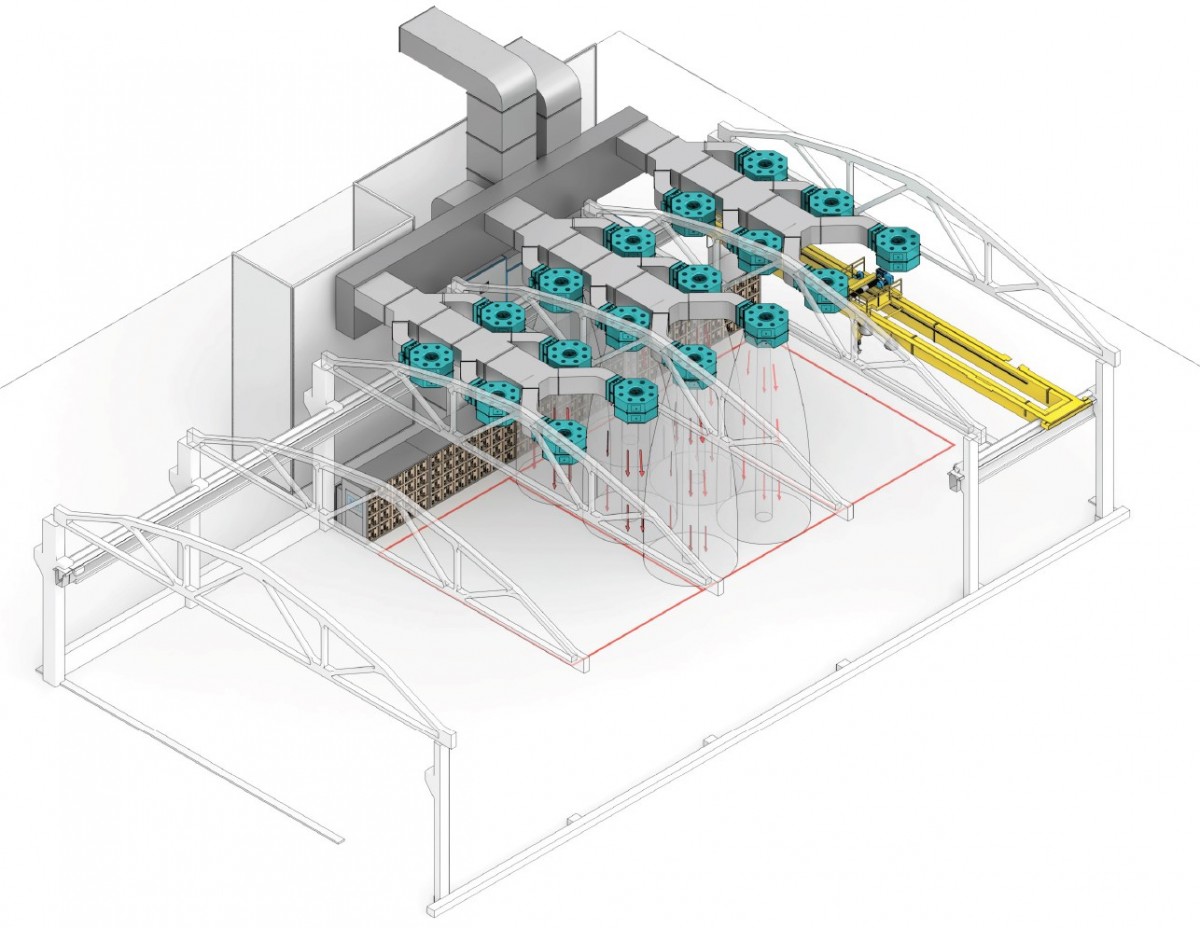

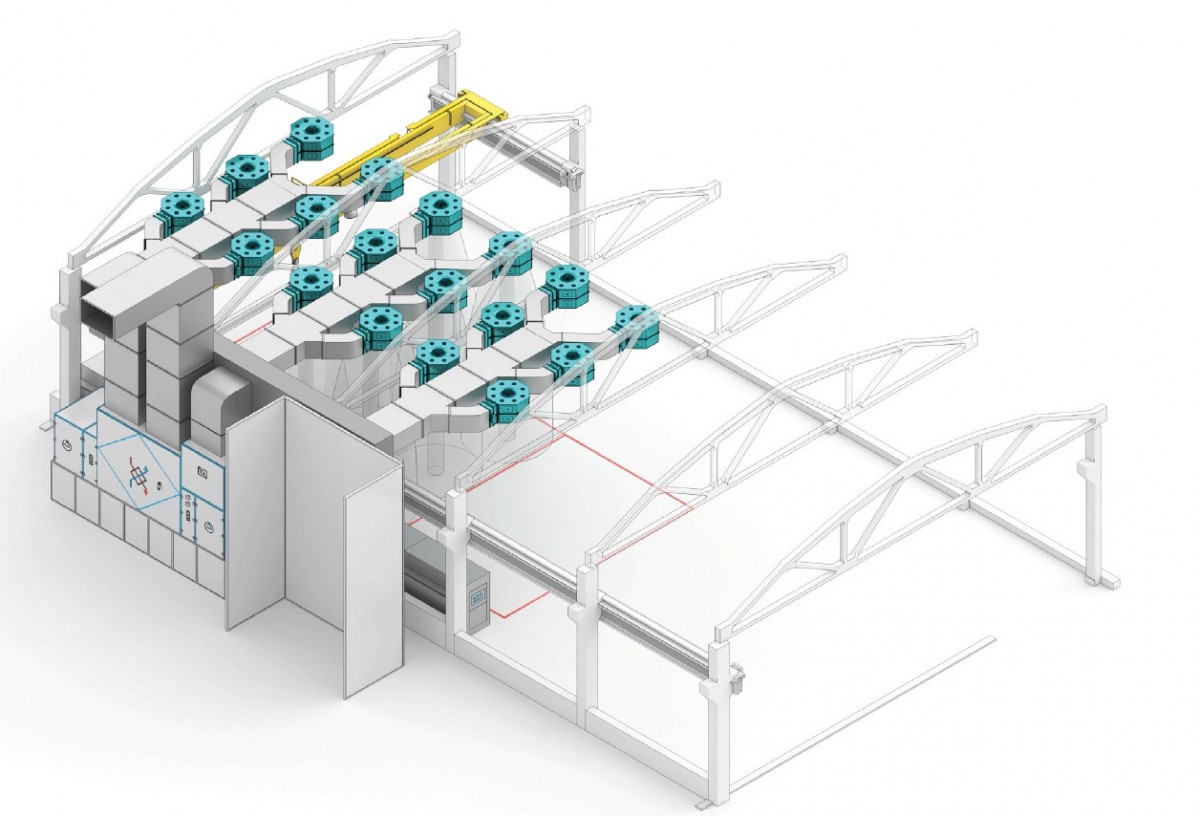

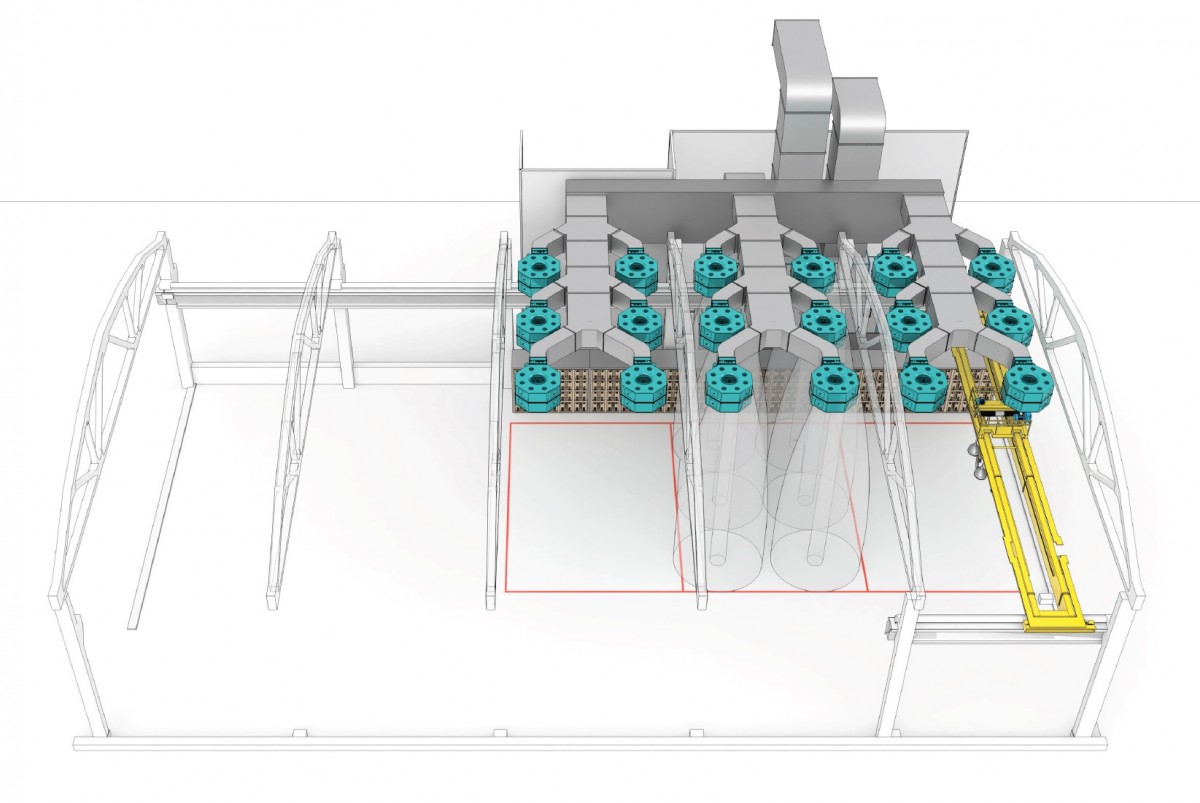

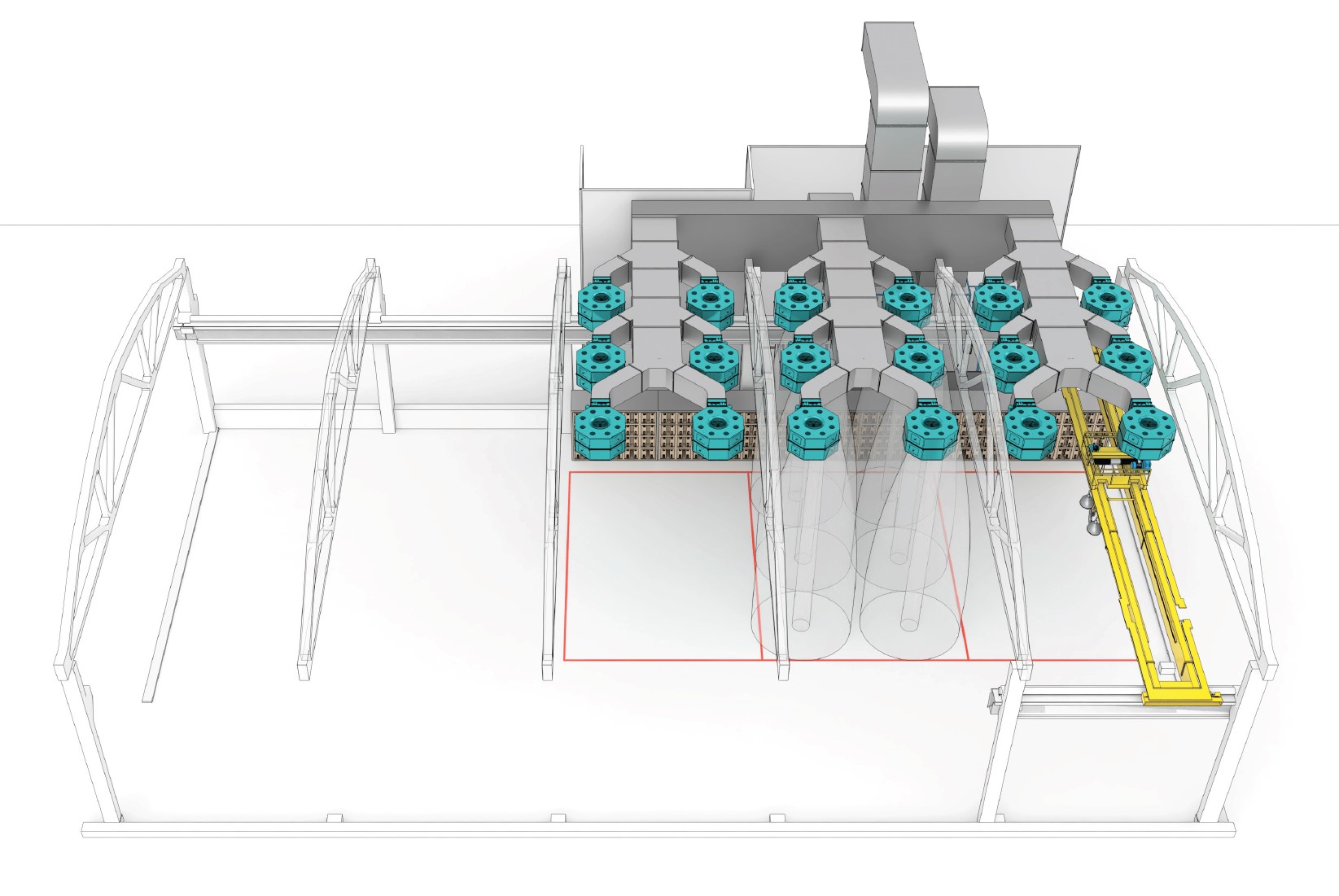

Зона открытой окраски (ЗОО) предназначена для безопасного окрашивания изделий на участке площадью 18×9 метров (162 м²). Изделия размещаются под группой воздушных сопел, что позволяет окрашивать их со всех сторон, обеспечивая при этом проезд для стремянок и свободный проход для персонала.

Краткие технические характеристики:

- Размеры зоны: 18×9 м

- Площадь участка окраски: 162 м²

- Общее число дальнобойных сопел: 18 шт

- Вентиляционный агрегат: SPK-VU-50 — 1 шт

- Общая мощность электроснабжения: 76 кВт

- Расход вентиляционного воздуха: 50 000 м³/ч

- Место установки: производственный цех

Принцип работы зоны открытой окраски: Зона разделена на несколько участков, что позволяет вентилировать только тот участок, где в данный момент ведутся работы, что повышает энергоэффективность. На одном участке одновременно работают от 4 до 10 сопел. Изделия поднимаются на подставки с помощью крана или тельфера, после чего операторы подготавливают их к окраске и наносят лакокрасочное покрытие с помощью краскораспылителей. Во время окраски оператор выбирает на пульте управления группу сопел, расположенных над изделием. Система автоматически открывает клапаны для подачи и отвода воздуха, обеспечивая оптимальное распределение воздуха.

Для равномерного распределения приточного воздуха в потолочной части зоны установлены двухпоточные воздухораспределительные сопла, соединённые с вентагрегатом воздуховодами. Отключение сопел осуществляется с помощью воздушных клапанов с пневматическими приводами.

Приточный воздух поступает из вентиляционного агрегата по воздуховодам, проходит через открытые клапаны в соплах и вертикально вниз подается в зону окраски. Загрязнённый воздух, насыщенный окрасочным опылом, поступает в вытяжной лабиринтный фильтр, где очищается до класса G2 по ГОСТ Р ЕН 779, затем через краскоостанавливающий фильтр — до класса G3 по ГОСТ Р ЕН 779. После этого воздух проходит через вытяжной карманный фильтр класса G4 и пластинчатый рекуператор в вентиляционном агрегате.