Зона открытой окраски – это один из наиболее современных и скоростных способов нанесения лакокрасочных материалов (ЛКМ). Для эффективного удаления окрасочного тумана и минимизации концентрации паров легковоспламеняющихся жидкостей (ЛВЖ) применяется технологическая вентиляция, в состав которой входят:

-

Вентиляционный приточно-вытяжной агрегат, обеспечивающий требуемые параметры микроклимата и чистоту подаваемого воздуха.

-

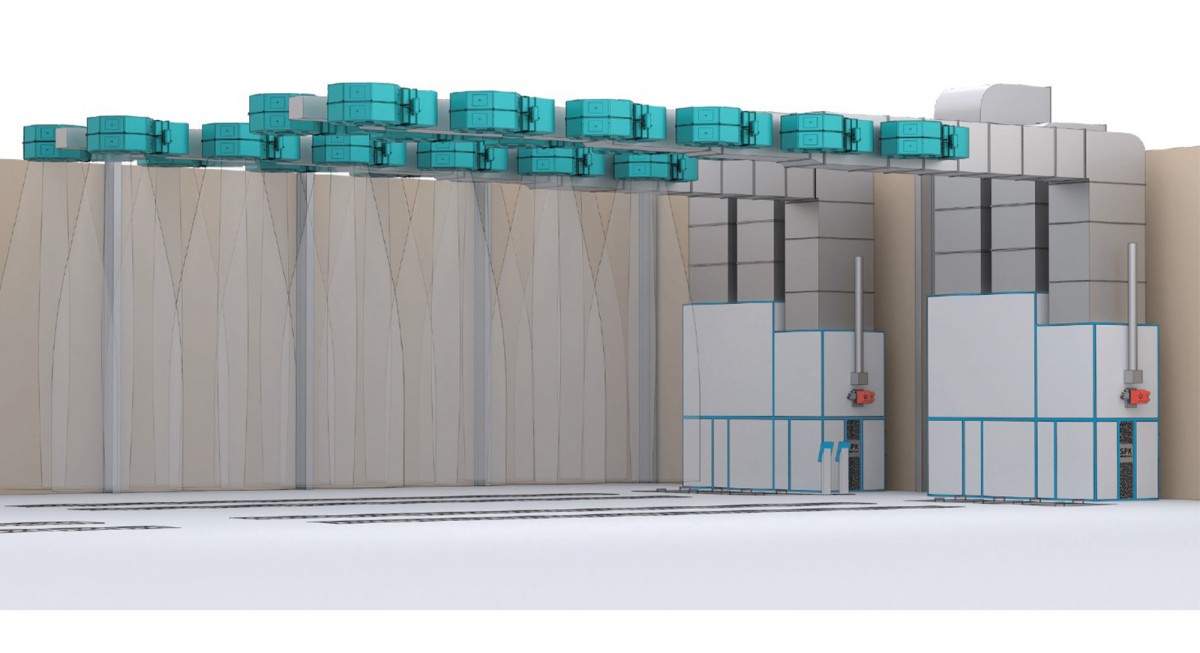

Дальнобойные воздушные сопла, необходимые для формирования равномерного вертикального (ламинарного) потока воздуха над местом подготовки и нанесения ЛКМ.

-

Механическая система фильтрации для очистки приточного и вытяжного воздуха:

- В вытяжных каналах используются: лабиринтный фильтр класса G2, кассетный фильтр G3 и карманный фильтр G4 – эти элементы обеспечивают задержку окрасочного тумана в вытяжке.

- Для фильтрации подаваемого воздуха применяют карманный фильтр класса G4.

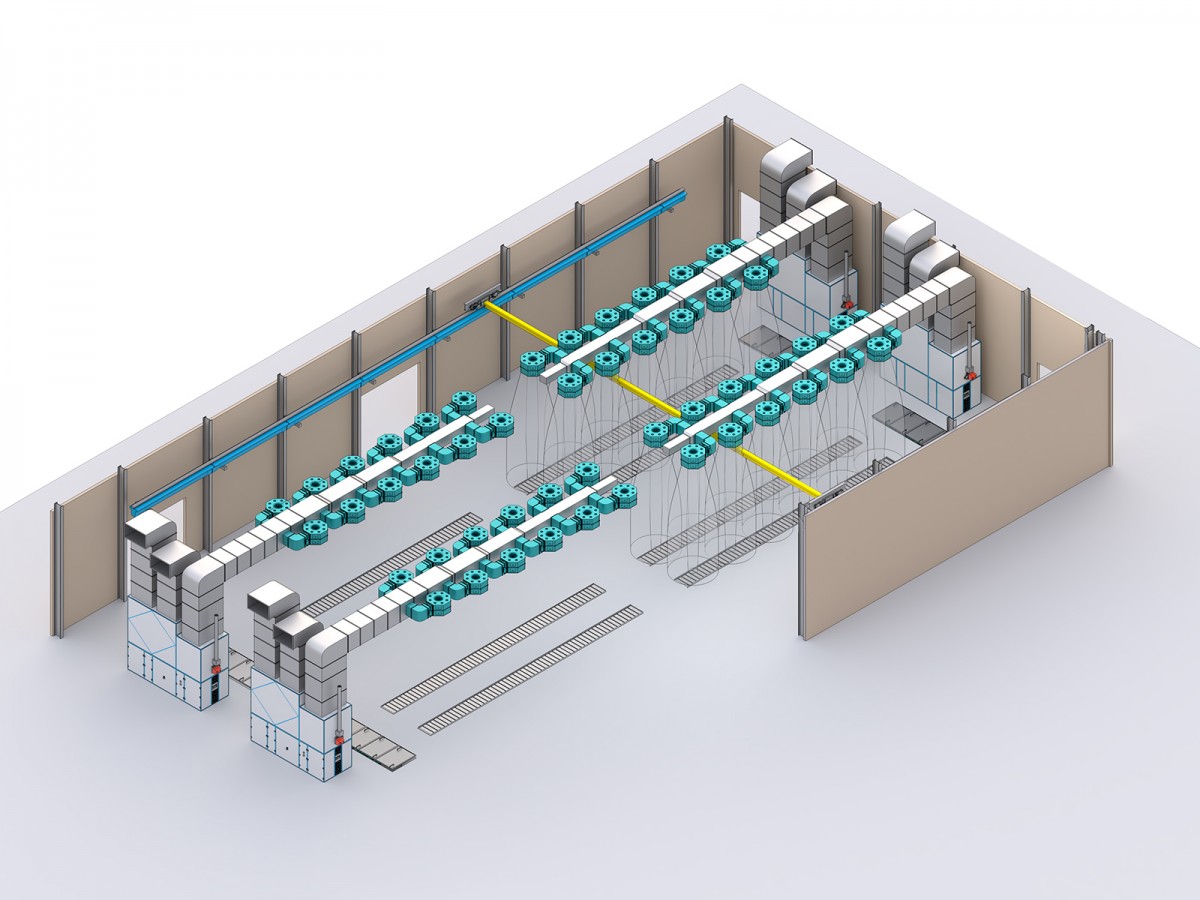

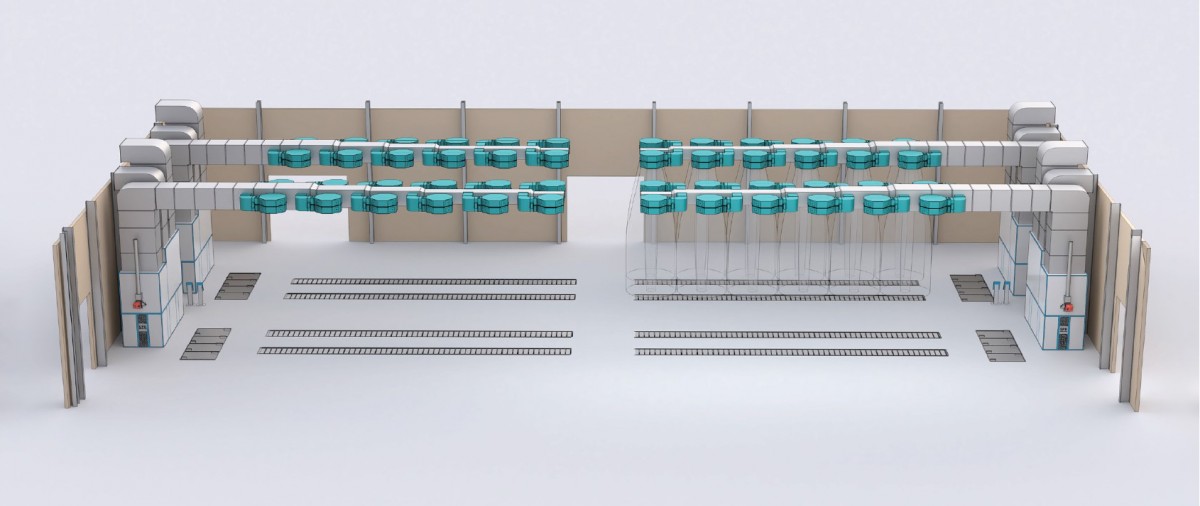

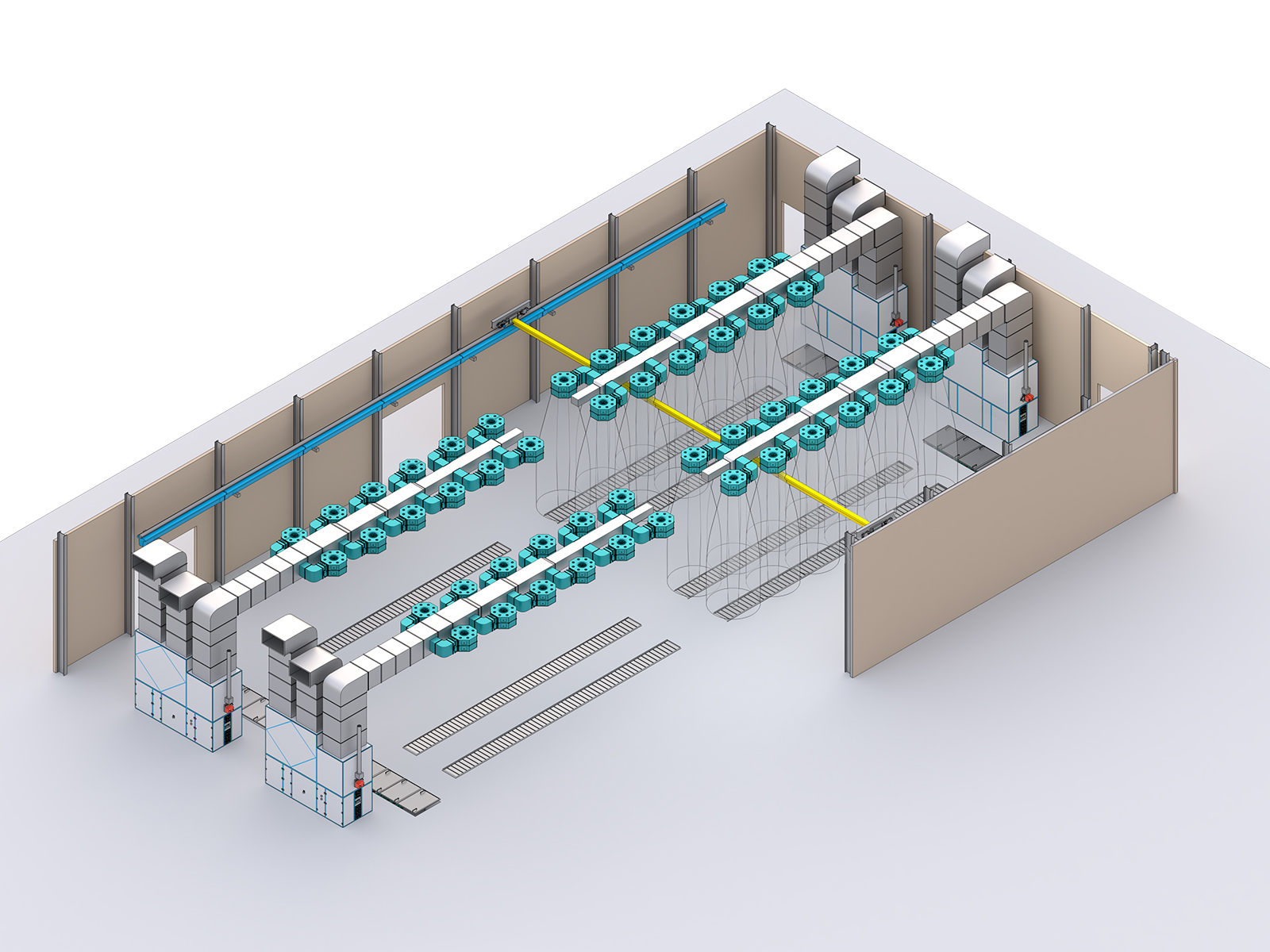

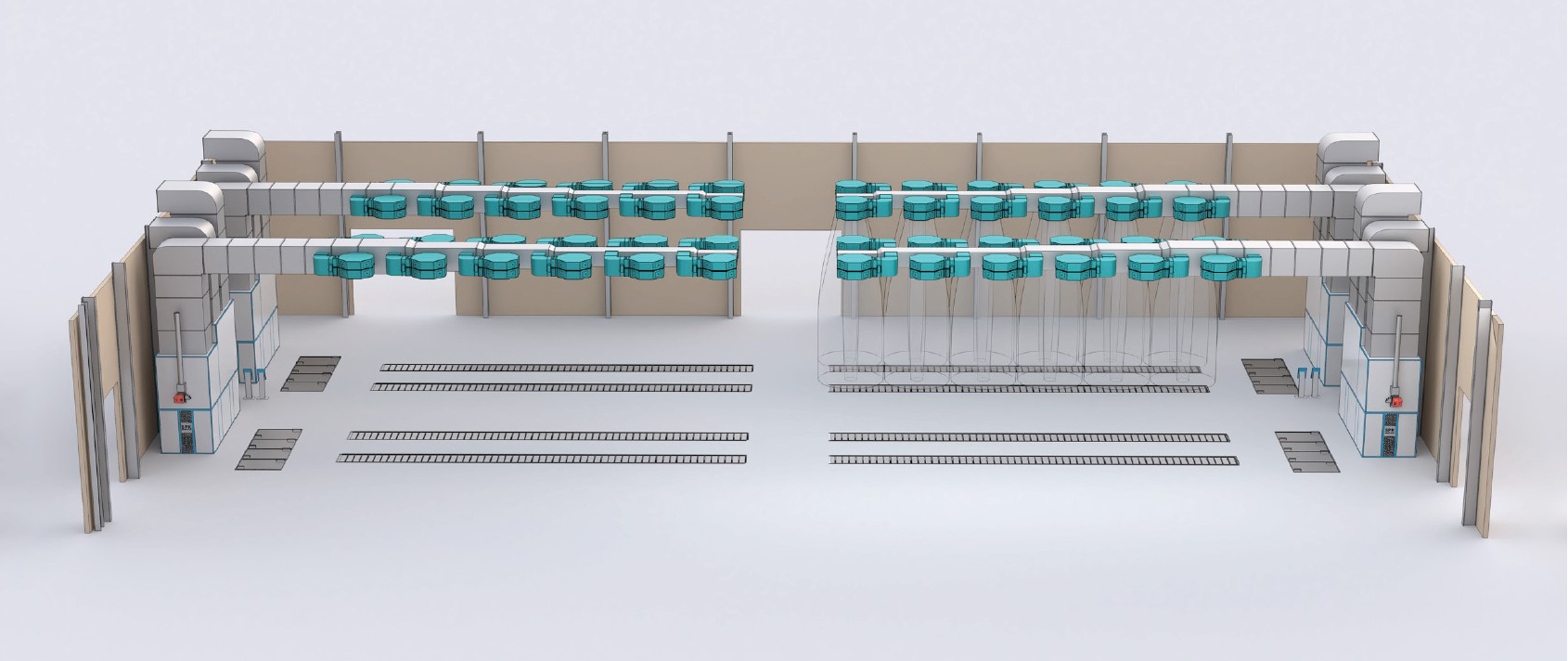

Зона открытой окраски SPK-OPSS-48.18 сформирована из четырёх идентичных участков размерами по 18х6 метров каждый. Для увеличения энергоэффективности вентиляция включается только на том участке, где прямо сейчас происходит процесс окрашивания. В каждом рабочем сегменте установлен комплект из 8 действующих воздушных сопел.

Перемещение изделий в рабочую зону осуществляется посредством тельферов либо кранов, после чего изделия размещаются на подготовленные стационарные подставки. Операторы проводят подготовительные процедуры и осуществляют нанесение ЛКМ с помощью ручных распылителей. Процесс управления воздушными потоками автоматизирован: оператор на пульте выбирает нужную группу сопел, после чего управляющая система открывает соответствующие воздушные клапаны на подаче и вытяжке.

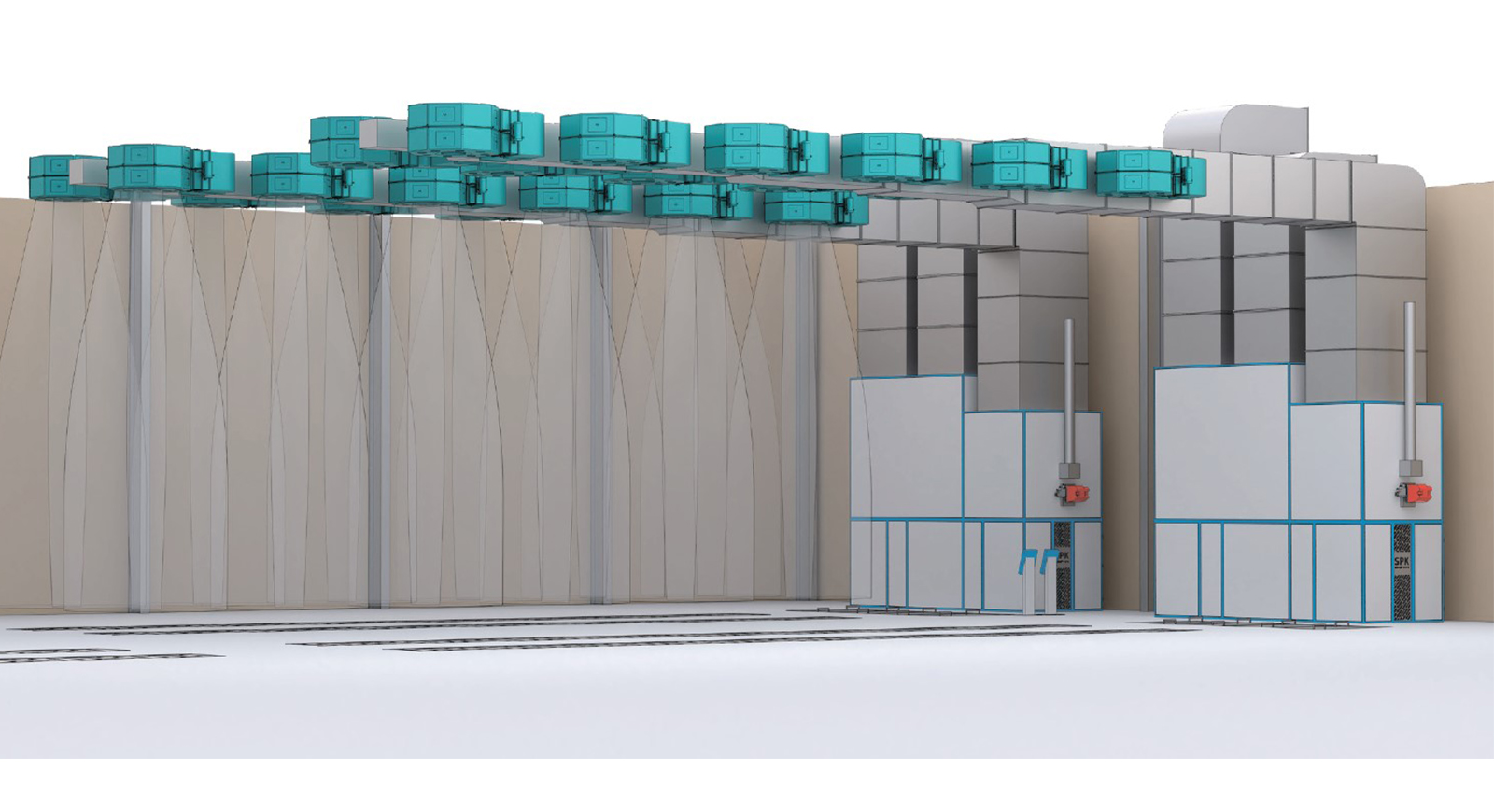

Поступающий воздушный поток подается из вентиляционного агрегата по системе воздуховодов, проходит через открытые клапаны и подается вниз в зону окраски через сопла, что способствует эффективному осаждению окрасочного облака. Загрязнённый воздух с улавливанием аэрозолей последовательно проходит через вытяжные фильтры (сначала лабиринтный G2 по ГОСТ Р ЕН 779, затем кассетный G3) и поступает к вентиляционному агрегату, где проходит через карманный фильтр G4 и пластинчатый теплообменник-рекуператор для передачи тепла приточному потоку перед выбросом наружу.

Система автоматики контролирует параметры работы: температуру воздуха, уровень загрязнения фильтров G4, количество активных сопел и прочие ключевые показатели. Основные элементы управления и электрооборудование (панель управления с сенсорным интерфейсом, электрошкафы, вентиляционный агрегат) устанавливаются вне взрывоопасной зоны. Для удобства операторов в рабочей зоне предусмотрена кнопочная панель для быстрого переключения между сегментами.

Дополнительные условия:

- Заказчик должен обеспечивать зимой температуру в цехе не ниже +18…+22°С, что позволит поддерживать аналогичные температурные параметры в поступающем вентиляционном воздухе.

- Инженерные коммуникации в зоне монтажа оборудования необходимо либо демонтировать, либо перенести.

- В проектной документации заказчику следует учитывать следующие нагрузки:

- Масса одного воздушного сопла – примерно 280 кг;

- Нагрузка от воздуховодов – в среднем 65 кг на 1 м²;

- Вес металлоконструкций заказчик рассчитывает индивидуально;