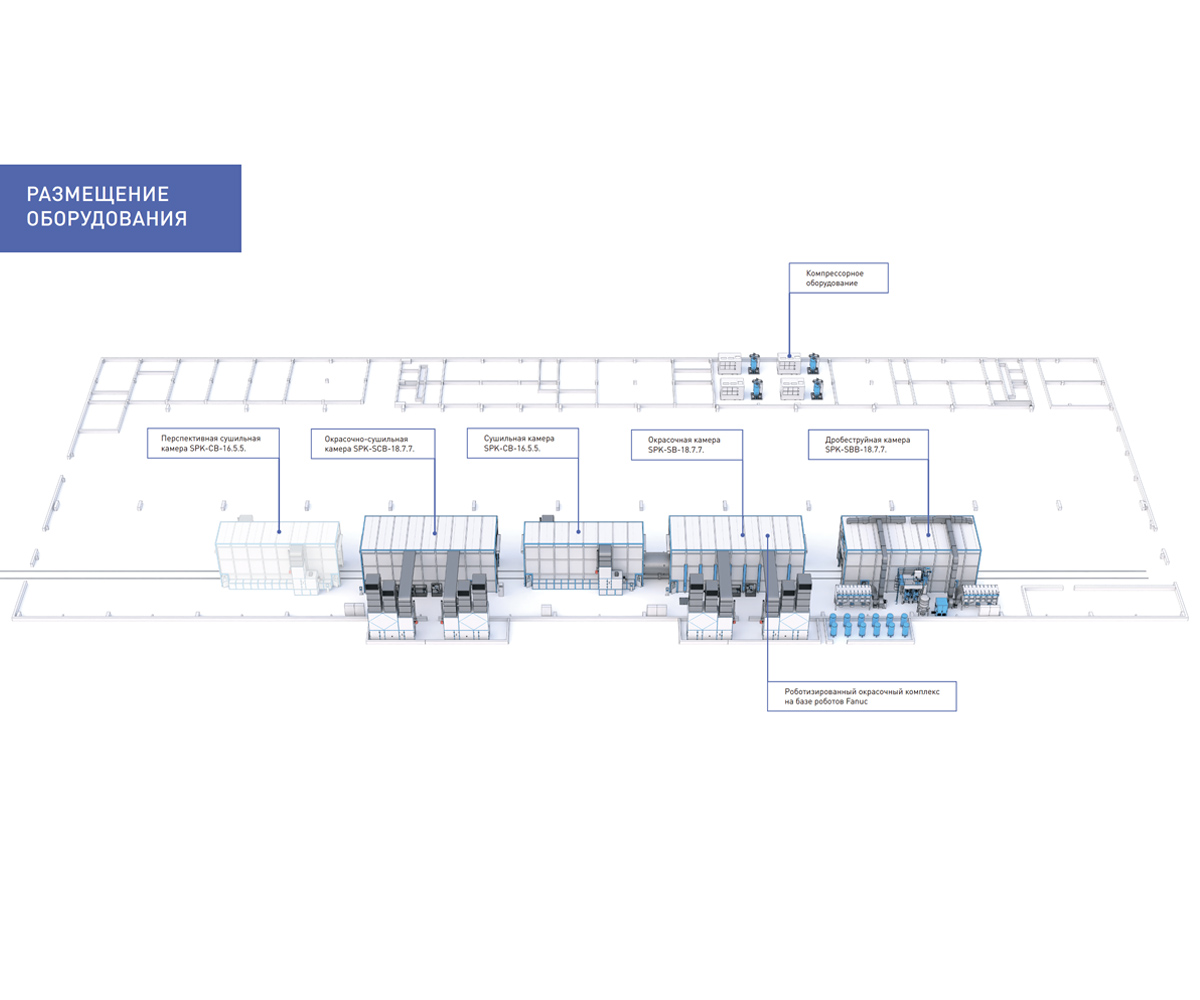

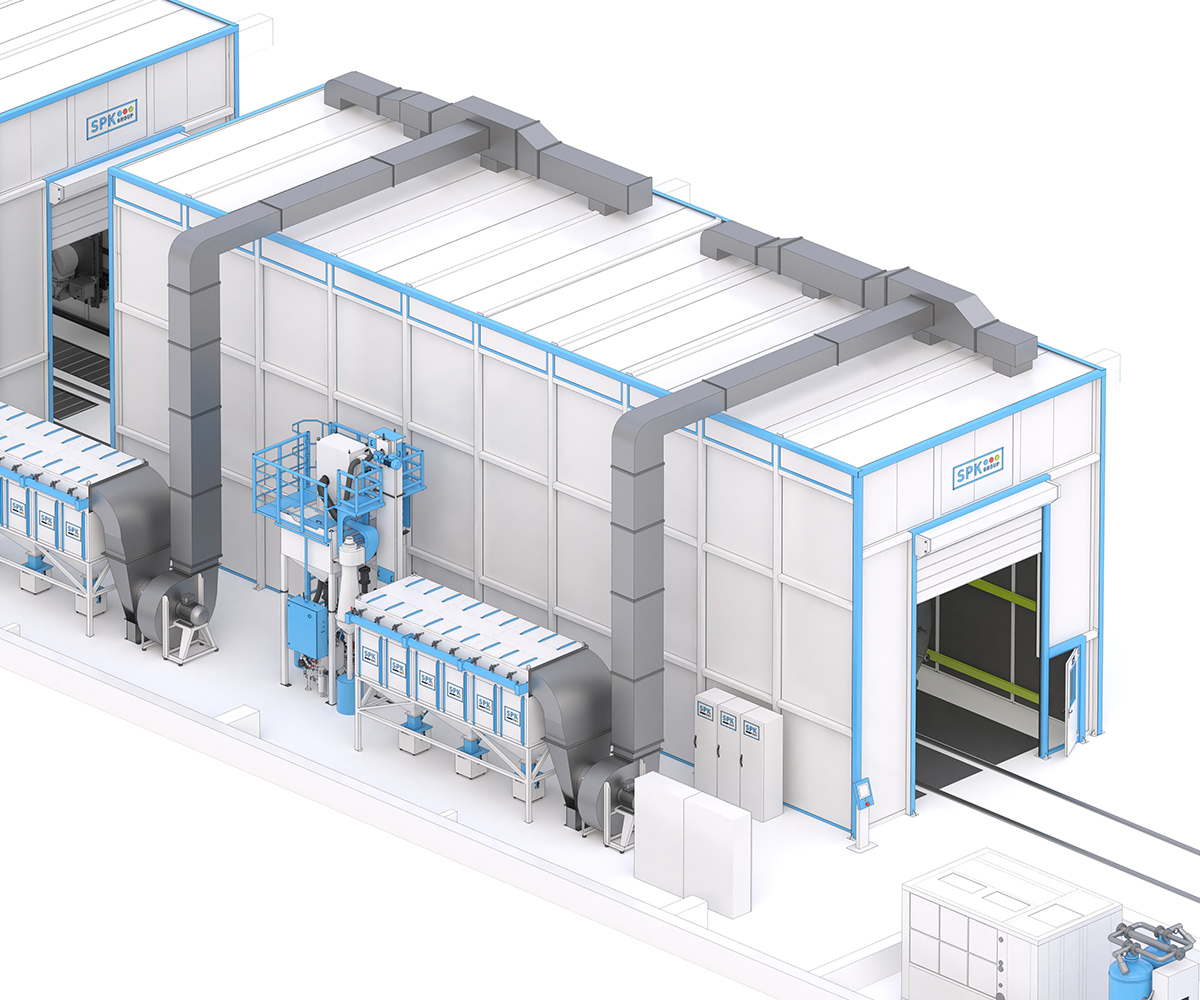

Дробеструйная камера SPK-SВB-18.7.7

Корпус дробеструйной камеры выполнен на основе стального каркаса на болтовых соединениях, обшитого звукоизоляционными панелями.

Специальное резиновое износостойкое покрытие толщиной не менее 3 мм монтируется на стенах с внутренней стороны камеры и не более 2 мм на ее потолке. На внутренних покрытиях всех сервисных дверей камеры также устанавливается облицовка.

Для въезда и выезда кабина может быть снабжена рулонными ПВХ-воротами с электроприводом. Ворота расположены с двух сторон по оси симметрии камеры. Ворота требуют минимального ТО.

Сервисные двери изготавливаются в соответствии с техническим заданием. Цветовое решение снаружи — стандартный RAL по выбору Заказчика.

Сервисные двери состоят из двух скрепленных между собой гальванизированных стальных листов толщиной 1,5 мм каждый, обработанных антикоррозийным эпоксидным грунтом. Панели окрашены эмалью. Внутрь сервисных дверей вставлен теплоизоляционный материал (минеральная плита). Двери имеют размеры (ШхВ) 800 х 2000 мм. Двери покрыты износостойкой защитой с внутренней стороны (ПВХ-мембрана). Оборудованы специальным противоударным смотровым окном с откидывающейся защитной шторкой.

Всего система освещения создает освещённость в камере дневным светом 600 Лк в соответствии с ГОСТ Р 55710-2013. Все светильники защищены рассеивающим закаленным стеклом, толщиной 4 мм и имеют высокую защиту от пыли: IP 65.

Решетки изготовлены из прессованной оцинкованной стали. Решетчатый настил предназначен только для перемещения человека и не предназначен для опоры подъемников или перемещения/опоры обрабатываемого изделия (опираться Изделие должно только на специально подготовленное основание или находиться в подвешенном состоянии). Максимальная единичная нагрузка решеток шириной 1420 мм – 300 кг. Максимальная единичная нагрузка решеток шириной 1220 мм – 350 кг.

Система рекуперации дроби

Собранная дробь попадает по соединительному рукаву в барабанно-каскадный сепаратор, где окончательно очищается от пыли и крупного мусора. Барабанный сепаратор представляет собой вращающееся сито, в котором дробь просеивается и попадает в каскадный отсек сепаратора.

Крупные загрязнения из вращающегося барабана направляются в мусорный канал и далее по соединительному рукаву в мешок или контейнер. В каскадном отсеке сепаратора дробь продувается регулируемым потоком воздуха, создаваемым вентилятором пылесборника, увлекая пыль по специальному воздуховоду в пылесборник. Наличие регулятора воздушного потока исключает попадание рабочей фракции дроби в пылесборник.

Очищенная от пыли и мусора дробь из сепаратора направляется в бункер-накопитель и в дробеструйные аппараты.

После очистки абразива в БКС установлена следующая дополнительная ступень сепарации запыленного воздуха, которая снижает пылевую нагрузку на фильтры ВФУ на 80-90 %.

Централизованная вакуумная система сбора дроби из внутренних полостей

Высоковакуумная фильтровентиляционная установка (ВВФУ) предназначена для забора дроби из внутреннего объема изделия и обеспыливания поверхности. Возможно одновременное подключение нескольких рабочих постов, количество зависит от сферы применения.

Стационарный промышленный пылесос оснащен вихревым насосом (18,5кВт) с боковым каналом. Насос расположен в основании установки и защищен стальной рамой. Промышленный пылесос предназначен для сбора пыли и сыпучих материалов. Благодаря фильтру с большой площадью фильтрации (12,5 м2), данный промышленный пылесос подходит для продолжительной работы.

Силос для дроби

Силос для дроби cлужит для подачи обработанной дроби в абразивную установку (напорный резервуар). Состоит из корпуса на опорных конструкциях.

Принцип действия:

После воздушно-каскадного сепаратора очищенный абразивный материал попадает в силос для дроби. Силос для дроби оснащен автоматическими дисковыми затворами с пневмоприводом, который управляется с панели управления. Также силос для дроби оснащен датчиком критического уровня абразивных материалов. При переполнении силоса абразивными материалами срабатывает датчик критического уровня и на панели управления выводится сообщение и сигнальный значок силоса красного цвета, информируя о том, что силос переполнен. В этом случае прекращают свою работу система транспортировки дроби, элеватор и барабанный сепаратор.

Система фильтрации/вентиляции

Вентиляционная установка включает в себя металлический корпус, вытяжной вентилятор, пневмоаккумулятор, фильтры, ёмкость для приёма пыли и дифференциальную автоматическую систему очистки сжатым воздухом. Стальной корпус имеет все требуемые отверстия для обслуживания и инспекции.

Отдельные патроны фильтровальной установки очищаются с помощью впрыска сжатого воздуха, который регулируется автоматически программным управлением. Встроенный датчик разности давления показывает сопротивление фильтра и соответственно степень загрязнения фильтр-патронов. Фильтрующие патроны очищаются автоматически и попеременно, причем из эксплуатации кратковременно выводится ряд фильтрующих патронов, в то время как другие ряды патронов остаются в рабочем состоянии.

Патронная фильтровальная установка отличается компактной конструкцией и малой площадью. В нормальном режиме работы пылесодержащий воздух попадает через впуск в пылевой бункер. Пыль улавливается наружной стороной патронов. Очищенный воздух попадает в полость для чистого воздуха и выдувается через выпускное отверстие.

Очистка фильтрующих патронов выполняется автоматически.

Система управления дробеструйной камерой

Выполняет следующие функции:

- Управление дробеструйной камерой в реальном времени;

- Ввод параметров работы дифференциального манометра и мониторинг работы скребковых полов, элеватора, сепаратора, силоса и напорных установок;

- Отображение и хранение аварийных и предупреждающих сообщений;

- Управление освещением камеры;

- Управление вентилятором;

- Управление периодичностью скребковых полов;

- Контроль загрязнения и продувки патронных фильтров в ВФУ.

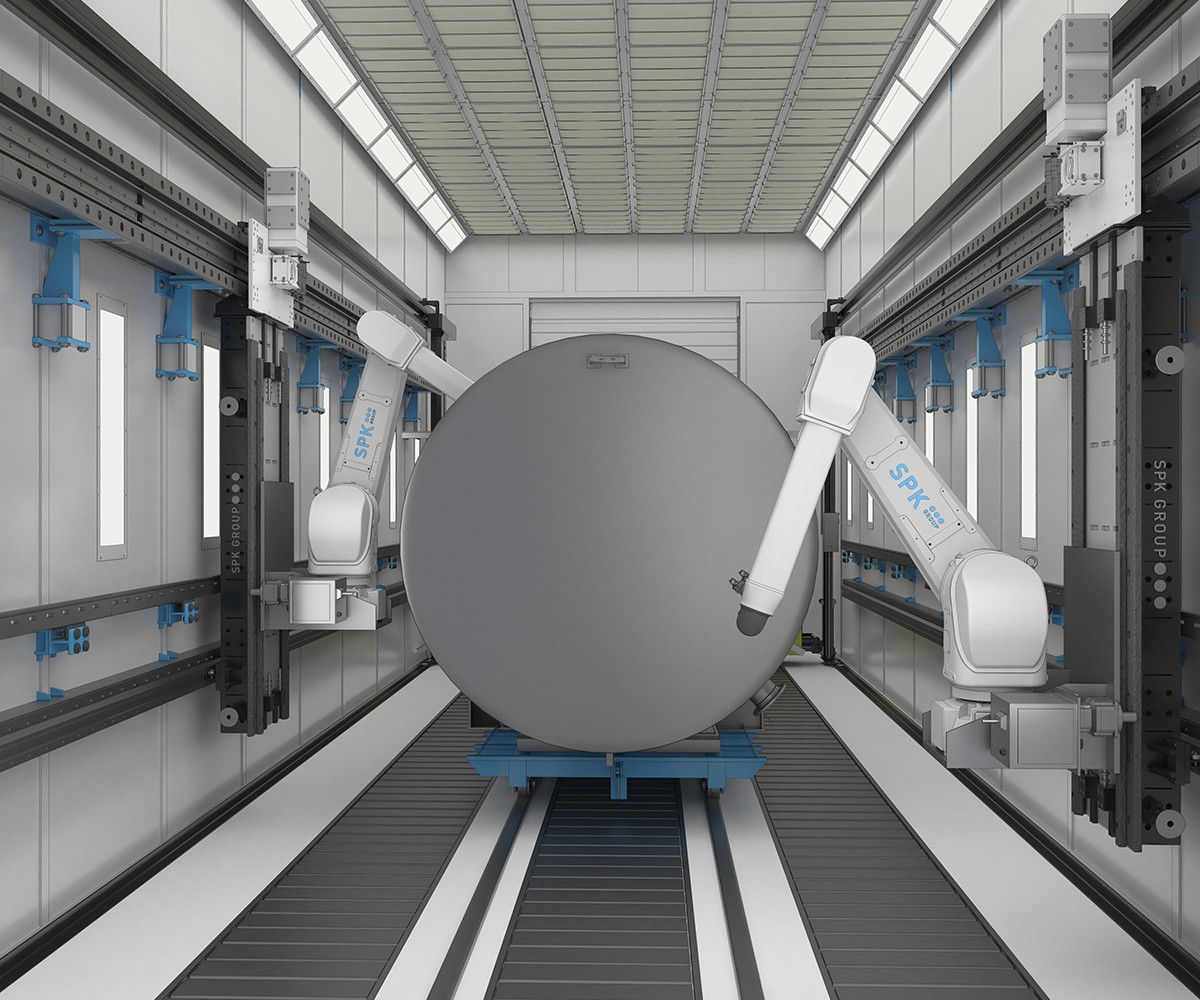

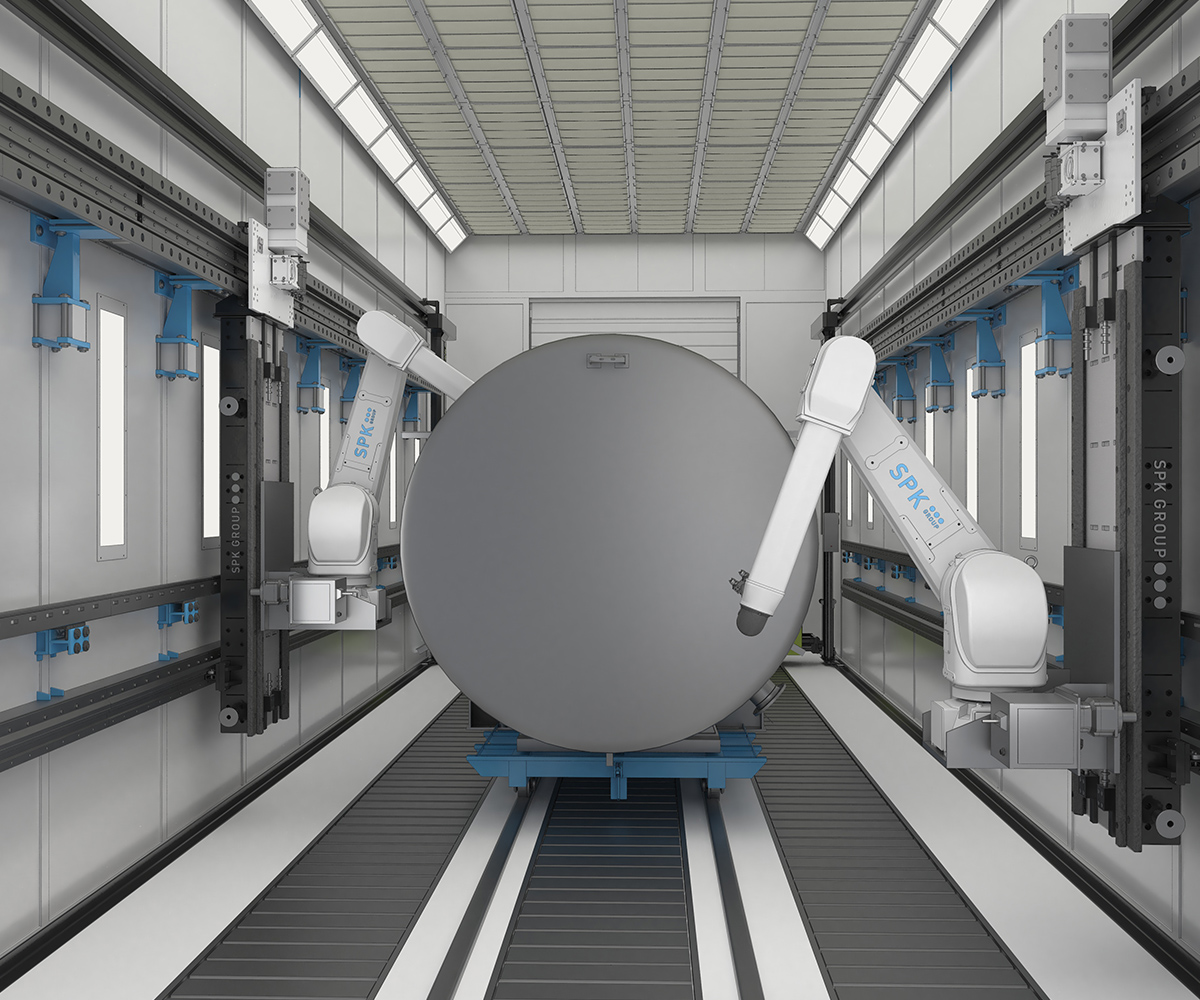

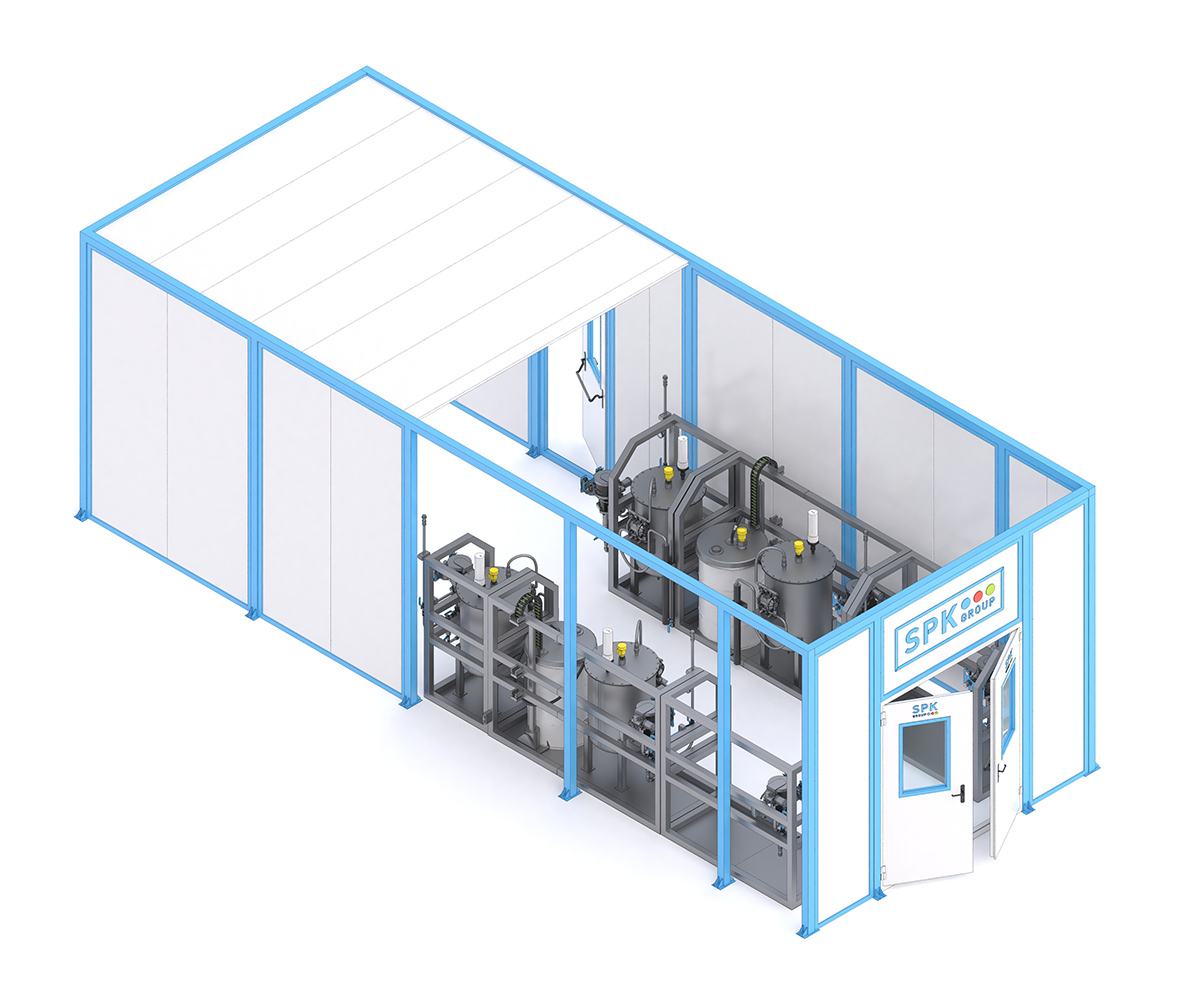

Роботизированная окрасочная камера SPK-SB-18.7.7

Корпус камеры представляет из себя конструкцию из стального силового каркаса на болтовых соединениях, стеновых и крышных сэндвич панелей.

Система освещения создаёт освещённость 1000 Лк в соответствии с ГОСТ Р 55710–2013. Светильники вмонтированы в сэндвич панели заподлицо с внутренней поверхностью стен камеры.

Дифференциальный датчик давления измеряет перепад давления на фильтре и определяет срок замены фильтра (по мере его загрязненности).

- Система верхнего освещения внутри камеры включает в себя потолочные взрывозащищенные светодиодные светильники с углом освещения 45°.

- Система бокового освещения внутри камеры включает в себя боковые взрывозащищенные светодиодные светильники.

- Дополнительное освещение: Снаружи камеры находятся аварийный световой индикатор «Автоматика отключена» и аварийный световой индикатор «Неисправность». Каждый индикатор снабжен встроенным никель-кадмиевым аккумулятором на 1 час работы.

Роботизированный комплекс включает:

- Промышленный окрасочный робот Fanuc

- Окрасочный робот Fanuc P250, механический блок (взрывозащищенное исполнение)

- Контроллер робота Fanuc R30iB Plus (общепромышленное исполнение)

- Пульт управления Fanuc iPendant (общепромышленное исполнение)

- Комплект кабелей подключения

- Комплект оснащения для монтажа окрасочного оборудования на роботе

- Защитный чехол для робота (ПА высокой прочности)

- Двигатель для линейного перемещения робота во защитной оболочке в комплекте с кабелями подключения

- Комплект линейных направляющих для перемещения робота в пространстве окрасочной камеры

- Механический модуль линейной направляющей (Ось Х – перемещение по длине камеры)

- Механический модуль линейной направляющей (Ось Z – перемещение по высоте камеры) в комплекте с угловой кареткой для монтажа робота

- Энергоцепь оси Х

- Энергоцепь оси Z

- Комплект для бокового монтажа линейных направляющих к металлокаркасу камеры окраски

Приточно-вытяжной агрегат

Моноблочная конструкция с приточным и вытяжным вентиляторами в одном корпусе позволяет размещать вентиляционную группу с любой стороны кабины, в том числе и на крыше, предельно минимизировав при этом занимаемую площадь.

Корпус выполнен в каркасно-панельном исполнении. Каркас из сложнопрофильных алюминиевых ригелей, скреплённых угловыми элементами из литого алюминия.

Сэндвич панели имеют толщину 50 мм и наполнение из минераловатной базальтовой плиты. Металлические листы сэндвич панелей из оцинкованной стали 0,6 мм.

Внутренние металлические элементы выполнены из оцинкованной стали и из толстостенных стальных листов с порошковым покрытием. Наличие резиновых уплотнений между панелями и каркасом.

Корпус вентиляционного агрегата снабжён съёмными панелями для проведения осмотра и планового ТО, обеспечивающими доступ к электродвигателям и карманным фильтрам. Фасонные элементы вентиляционного агрегата выполнены из литого алюминия.

Вентиляторы высокого давления с назад загнутыми лопатками обладают наиболее подходящими техническими параметрами для окрасочно-сушильного оборудования. Использование таких вентиляторов в совокупности с прямым приводом от электродвигателей и частотным регулированием, обеспечивает значительную экономию электроэнергии, увеличивает срок службы фильтров и исключает необходимость обслуживания в течение всего срока эксплуатации. По сравнению с традиционными вентиляторами типа «беличье колесо», вентилятор высокого давления с назад загнутыми лопатками обладает более высоким КПД (на 20..30%), имеет лучшие шумовые характеристики и податлив к регулировке производительности.

Система сжатого воздуха для окраски

Система оснащена точками подачи сжатого воздуха в количестве 4 шт., установленными на стойках металлокаркаса камеры с двух сторон, а также по одной на каждой лифт-площадке.

Для очистки подаваемого сжатого воздуха на каждую точку подачи установлен комбинированный масловлагоотделительный фильтр сжатого воздуха. Комбинированный фильтр тонкой очистки обеспечивает 100% технически чистый сжатый воздух для окраски и дыхания.

Очистка производится в три ступени: циклонный влаго-масло уловитель, механический фильтр грубой очистки и патрон-фильтр для очистки частиц размером более 0,01 мкм.

Сенсорная панель управления оснащена системой управления всеми фазами, проводимых работ и имеет высокий класс надежности и безопасности (IP65).

Оборудована:

- Основным выключателем (на стойке управления);

- Кнопкой аварийной остановки (на стойке управления);

- Переключателем фаз покраски;тема контроля технологических режимов

- Выключателем горелки/автоматики нагревательного элемента;

- Выключателями света (на стойке управления);

- Автоматическими системами: регулировки температуры для фаз покраски, функцией автоматического поддержания заданной температуры системы термовентиляции, функцией автоматического отключения (меню сенсорной панели);

- Регулятором температуры (меню сенсорной панели);

- Счетчиком времени (меню сенсорной панели);

- Регулятором времени технологических циклов (меню сенсорной панели);

- Индикатором наличия питания (на стойке управления);

- Индикатором окраски напылением (меню сенсорной панели);

- Индикатором горячей сушки (меню сенсорной панели);

- Индикатором отказа горелки/нагревательного элемента (меню сенсорной панели);

- Журналом ошибок и сигнализаций;

- Измерением и индикацией избыточного давления в камере;

- Каналами для программирования различных схем/режимов работы камеры;

- Блокировкой и включением сирены при отключении вентиляции в ходе технологического процесса.

Каждая панель управления дополнительно имеет основной выключатель электроснабжения, кнопку аварийной остановки оборудования, панель управления светом. Информационные надписи на пультах управления выполнены на русском языке в заводском исполнении, являются стойкими к истиранию и воздействию органических растворителей.

Ввод и отображение команд на электронной панели управления осуществляется посредством сенсорного цветного ЖК-дисплея программного контроллера промышленного назначения с универсальной шиной PLC. Индивидуальная программа разрабатывается на стадии проектирования и вводится на стадии пуско-наладочных работ.

Справочная информация для персонала о состоянии камеры (тип цикла работы, время цикла, оставшееся время цикла, параметры рабочей среды внутри камеры, параметры работы основных агрегатов) выводится на установленные рядом с контроллером цветные ЖК-мониторы с диагональю дисплея не менее 10 дюймов.

Применяемое ПО использует русский язык и сопровождается руководствами администратора и пользователя на русском языке. В конструкцию оборудования включена система автоматического регулирования и поддержания заданного давления в рабочем пространстве маляров.

Система управления проводит звуковую и световую сигнализацию о выходе заданных параметров тех процесса из предела допустимых, аварийных ситуациях в работе оборудования с указанием на мнемосхеме управляющей программы местонахождения неисправностей. Сообщает о необходимой блокировке работы камеры с передачей данных на рабочее место оператора и заводскую компьютерную сеть (Имеется разъем на точку подключения «эзернет»).

Сушильная камера SPK-СB-16.5.5

- Металлокаркас с порошковым покрытием, включая комплектующие для сборки

- Сэндвич панели, включая комплектующие для сборки

- Въездные ворота. Размер ворот (Ш х В): 4000 x 5500 мм

- Сервисная дверь с смотровым окном и доводчиком

- Светильники верхние угловые взрывозащищенные светодиодные, IP65

- Вентиляционная приточная установка SPK—VU—18, включая фильтры кассетные G4. Взрывозащита двигателя, искрозащита рабочего колеса

- Газовый теплообменник, включая горелку и мультиблок

- Вытяжной радиальный вентилятор

- Клапан воздушный

- Комплект автоматики, кабельная продукция

- Сенсорная панель управления

- Газоанализаторы

- Установка автоматического пожаротушения. Тип: порошковая

Окрасочно-сушильная камера SPK-SB-18.7.7

- Металлокаркас с порошковым покрытием, включая комплектующие для сборки

- Сэндвич панели, включая комплектующие для сборки

- Въездные ворота. Размер ворот (Ш х В): 5000 x 5500 мм

- Сервисная дверь со смотровым окном и доводчиком. Размер (Ш х В): 800 х 2000 мм

- Светильники верхние угловые взрывозащищенные светодиодные, IP65

- Светильники боковые взрывозащищенные светодиодные, IP65

- Светильники в приямок взрывозащищенные светодиодные, IP65

- Фильтр потолочный, класс очистки М5

- Напольный решетчатый настил

- Фильтр G3 краскоостанавливающий стекловолоконный

- Вентиляционная приточно—вытяжная установка SPK—VU—50, включая фильтры кассетные G4, взрывозащита двигателей, искрозащита рабочих колес. Номинальный расход воздуха: 50 000 м3/час

- Газовый теплообменник, включая горелку и мультиблок в теплом коробе уличного

- исполнения

- Рекуператор пластинчатый

- Клапан воздушный

- Вентилятор, гофрированный шланг для вытяжки воздуха изнутри изделий

- Комплект автоматики, кабельная продукция

- Сенсорная панель управления

- Газоанализаторы

- Блок подготовки (одноступенчатый фильтр) сжатого воздуха с выходами на 2 пневмоинструмента

- Самоходная платформа для работы оператора на высоте

- Установка автоматического пожаротушения. Тип: порошковая

Оборудование для подготовки, подачи, дозирования и нанесения ЛКМ

Для камеры роботизированной окраски предусмотрено по 2 системы раздельной подачи компонентов: база, отвердитель, растворитель, т.е. всего по 6 систем; для смешивания компонентов ЛКМ предусмотрено 2 электронных 2К дозатора (Carlisle-Binks) с двумя жидкостными панелями каждый. Один 2К дозатор предназначен для смешивания и подачи готового к нанесению материала на один роботизированный и один ручной пост. Система подачи базового компонента представлена одной стационарной емкостью, рассчитанной на одно самое большое изделие (с небольшим запасом). Всё оборудование представлено компанией Сarlisle-Binks (Англия). Всё оборудование для подачи ЛКМ в камеру роботизированной окраски устанавливается снаружи камеры.

Для камеры ручной окраски (в ней осуществляется цветное окрашивание грунт-эмалями, местная подкраска отдельных элементов, трафаретная окраска) автоматической дозации компонентов ЛКМ не предусмотрено. Предусмотрена окраска пневматическим методом на низком давлении. Для этого в комплекте поставки учтены напорные баки объемом 10 л для удобства и легкости перемещения маляров. Напорные баки имеют по 2 шт сменных вкладышей для быстрого перехода на другой цвет или другой материал. Смешивание компонентов ЛКМ осуществляется вручную в специально организованном месте.