Автоматическая линия окраски предназначена для:

• Обдува изделий от пыли перед окраской;

• Последовательного роботизированного и/или ручного однослойного нанесения вододисперсионных ЛКМ на литые заготовки;

• Выдержки и растекания ЛКМ после окраски перед сушкой;

• Высокотемпературной сушки нанесенного покрытия до 90°С;

• Охлаждения высушенных отливок перед снятием;

• Транспортировки изделий с одного производственного участка на другой;

• Возврата пустых траверс.

Линия способна работать в автоматическом (роботизированная окраска) и полуавтоматическом режиме (ручная окраска). Ручные посты предусмотрены на операции окраски как альтернативный способ выполнения работ (на случай вынужденного простоя роботизированного комплекса).

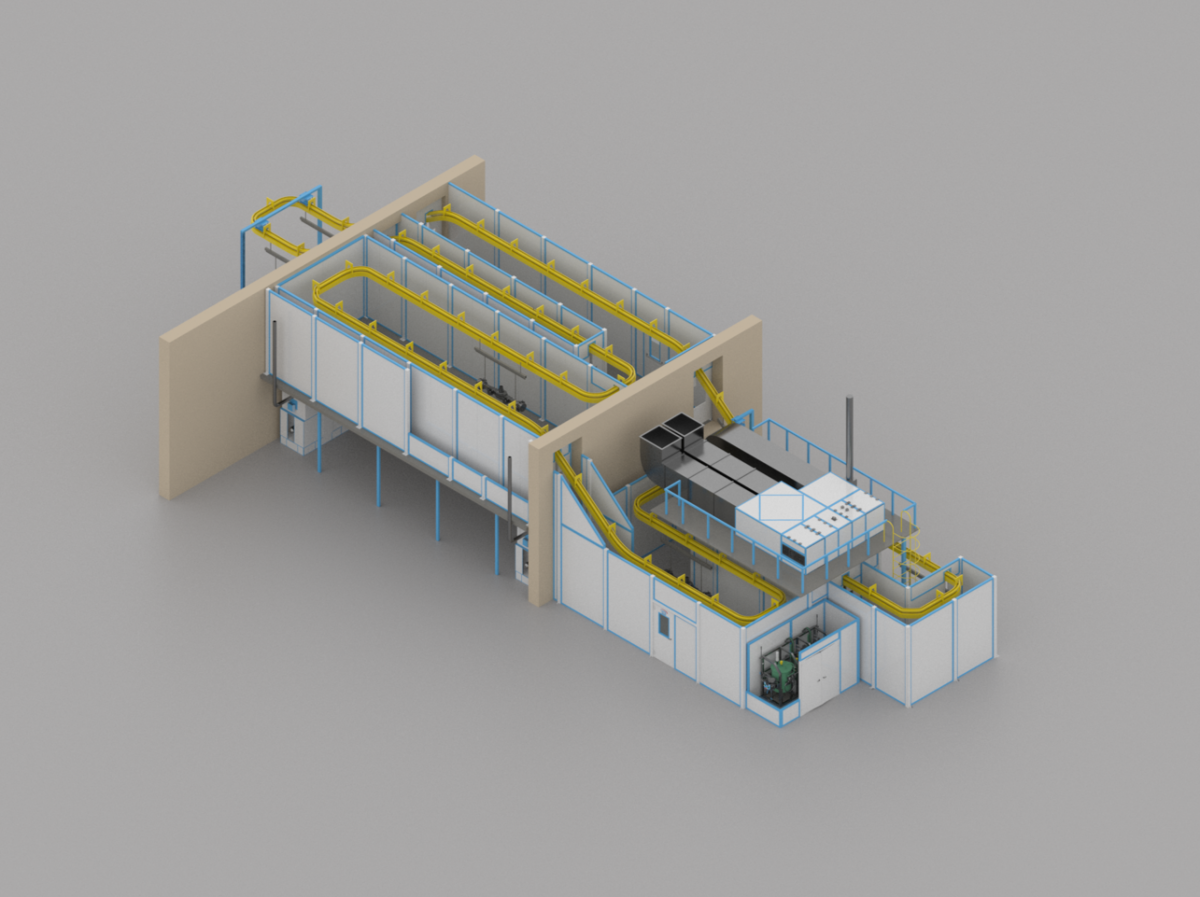

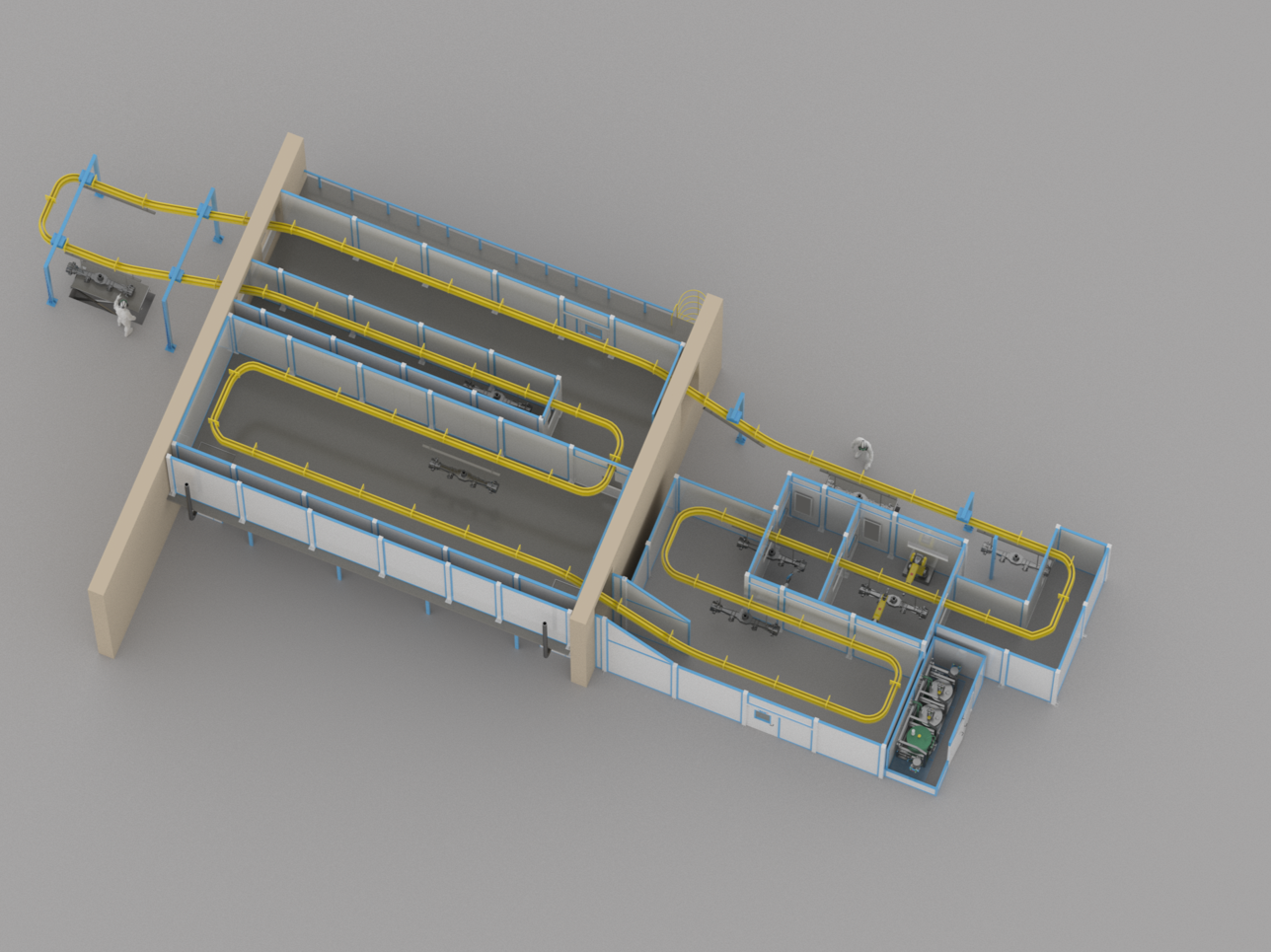

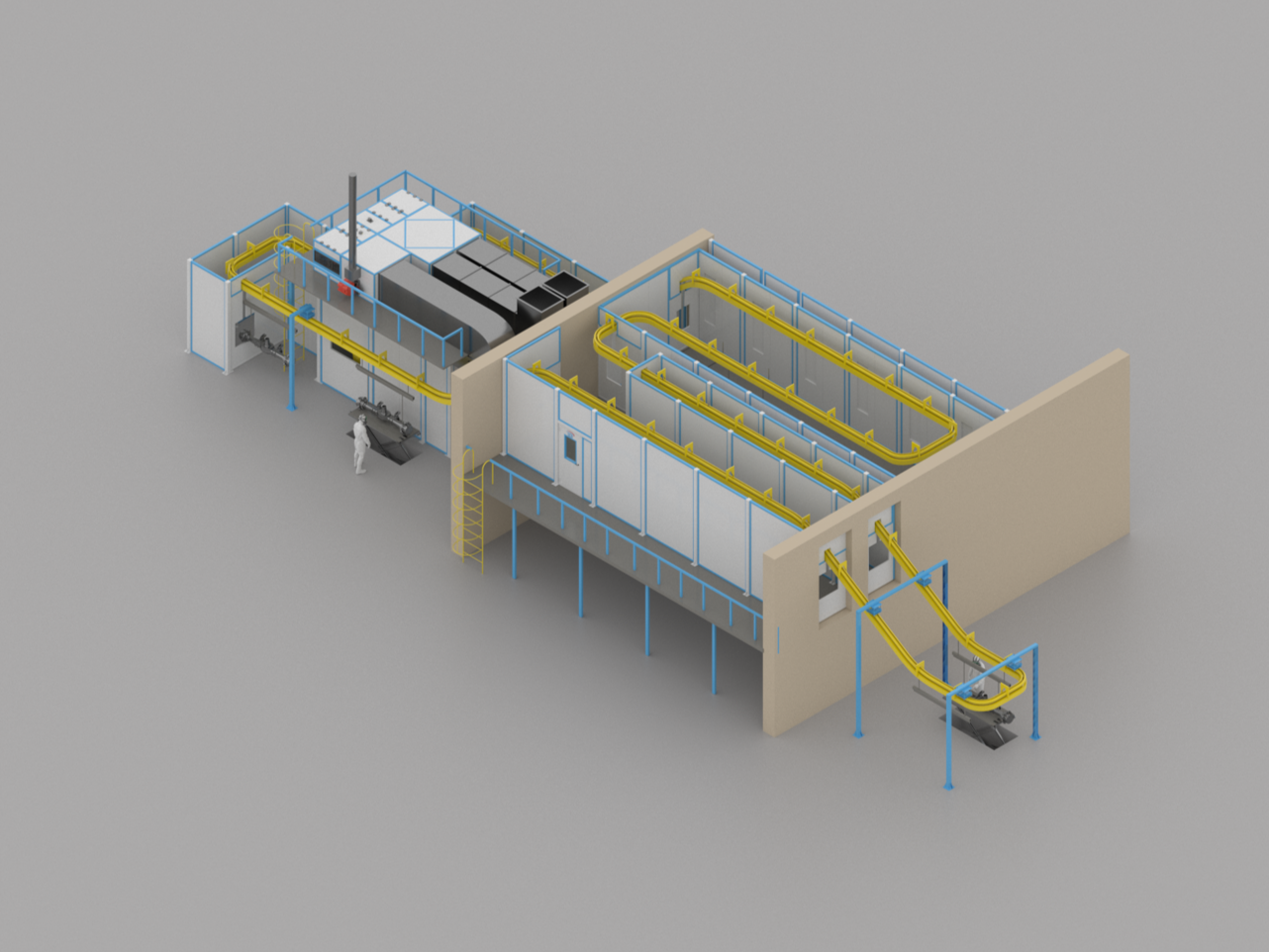

Последовательность выполняемых операций:

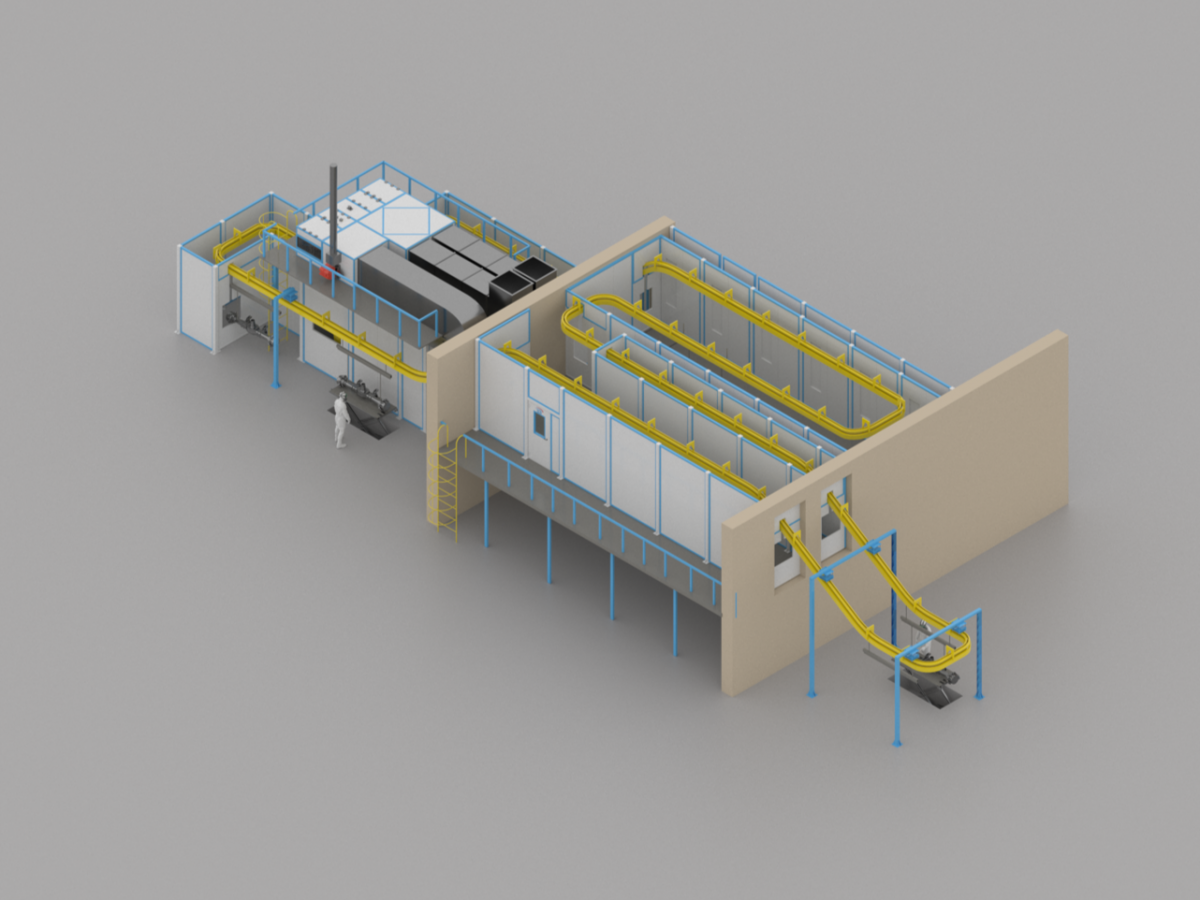

- Пост установки изделий на траверсу цепного конвейера линии окраски. Операция выполняется оператором. Опционально оснащается гидравлическими подъемниками для удобства установки и снятия Изделий на траверсе. Транспортировка изделий на конвейере в окрасочную камеру. Расчетная скорость конвейера* – 1.4 м/мин.

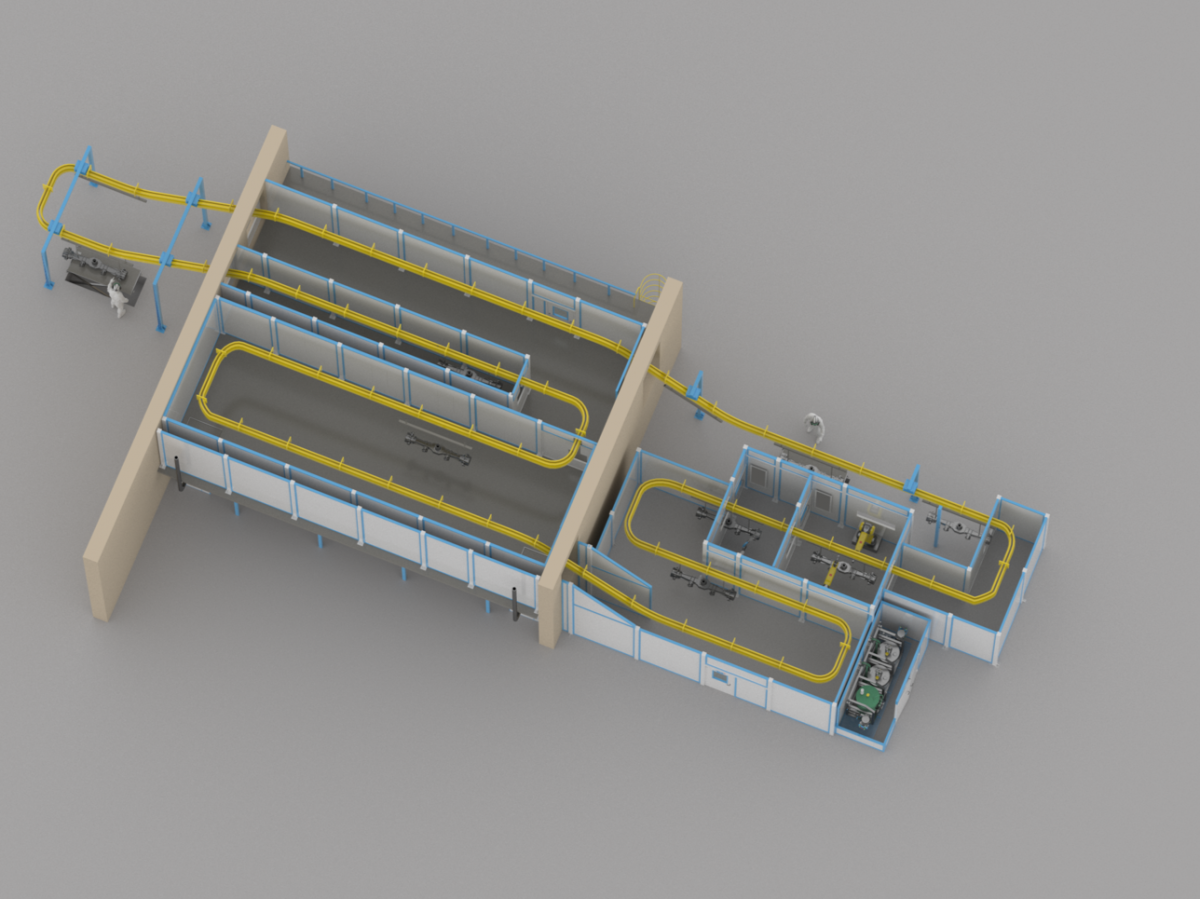

- Тоннель обдува Изделий от пыли – 2 контура обдува.

- Двухсекционная камера окраски Изделий. В первой секции окраска осуществляется двумя роботами – время в секции 2.5 мин**, вторая секция предназначена для ручной докраски (1 пост) в случае необходимости – время в секции 1.5 мин.

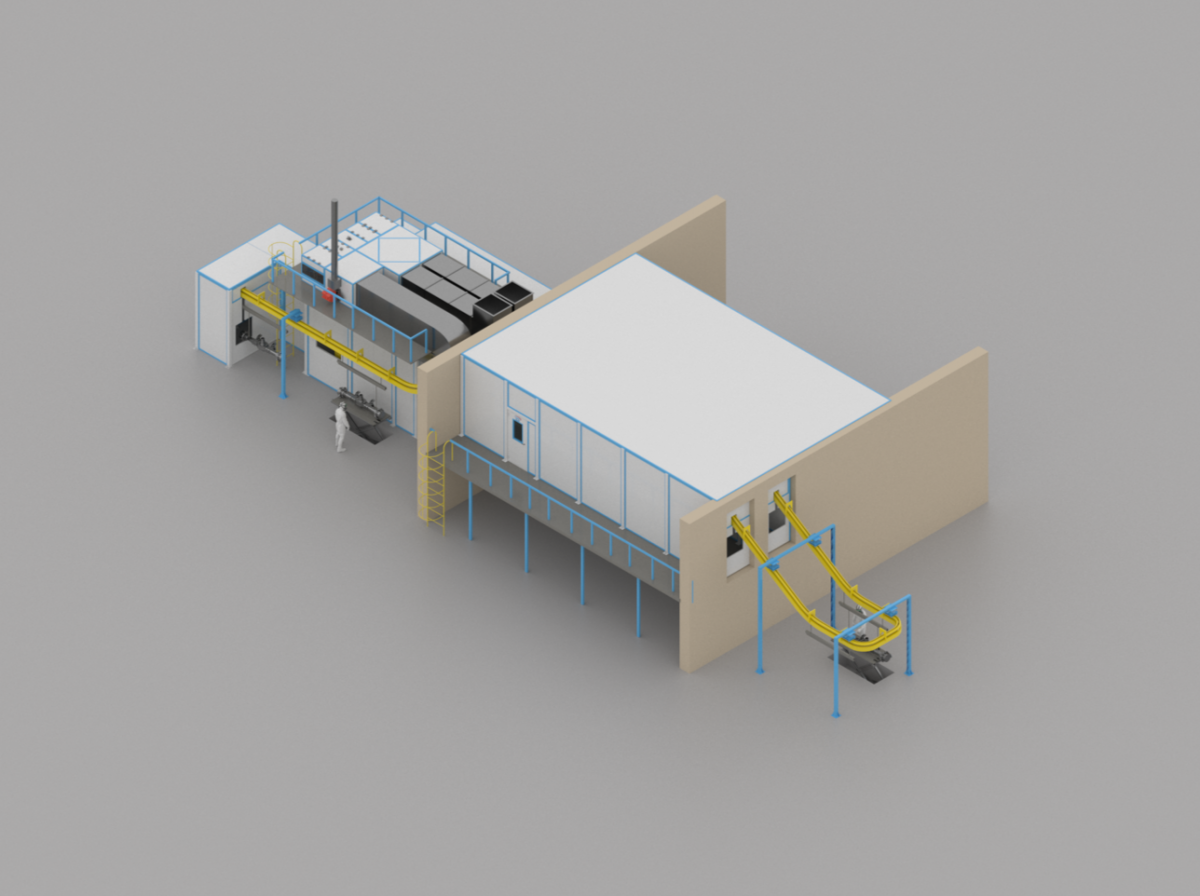

- Закрытый тоннель: транспортировка Изделий на конвейере в камеру сушки, выдержка перед сушкой и растекание ЛКМ. Подъем Изделия на второй уровень – время в тоннеле 14 мин**.

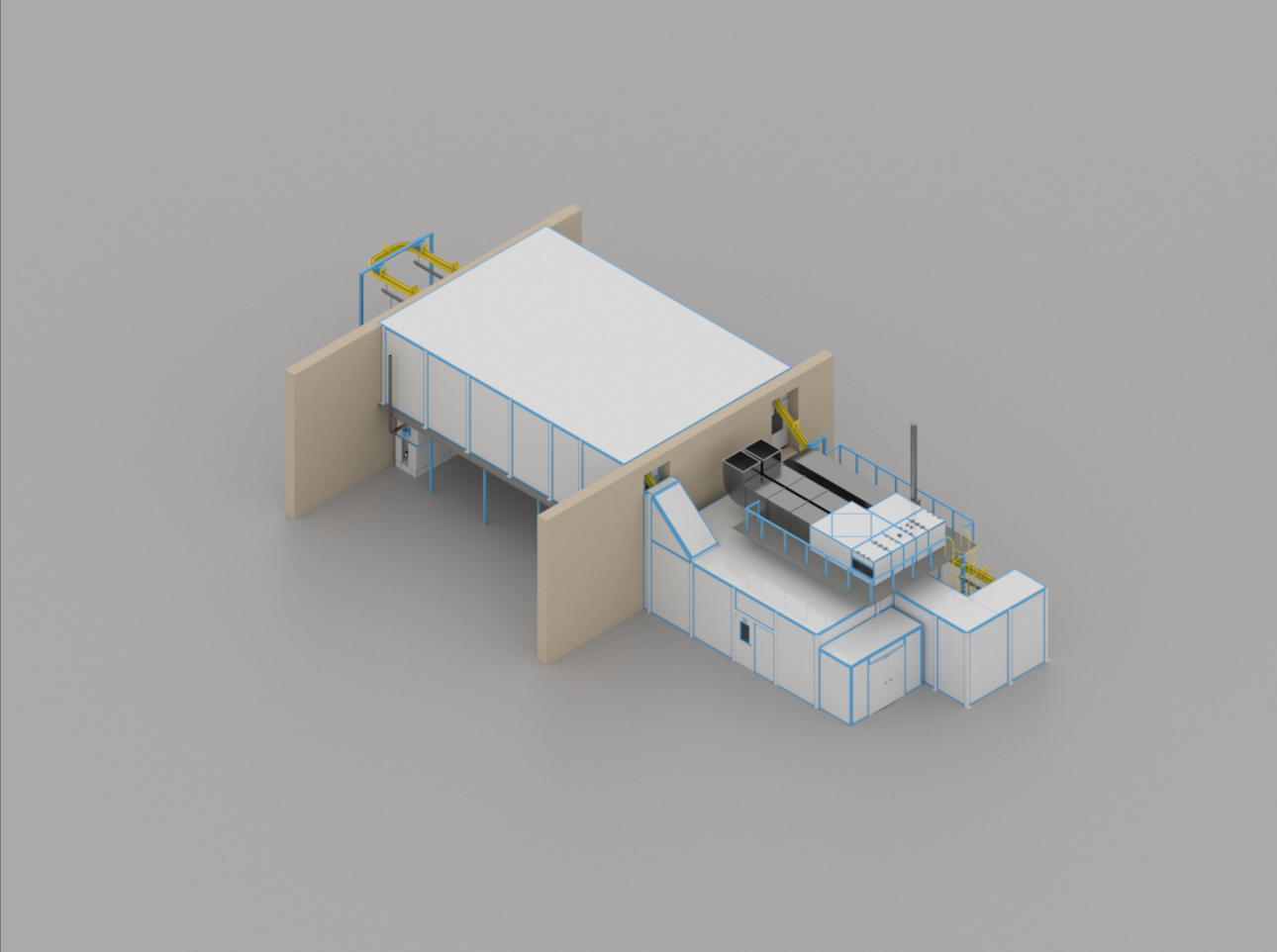

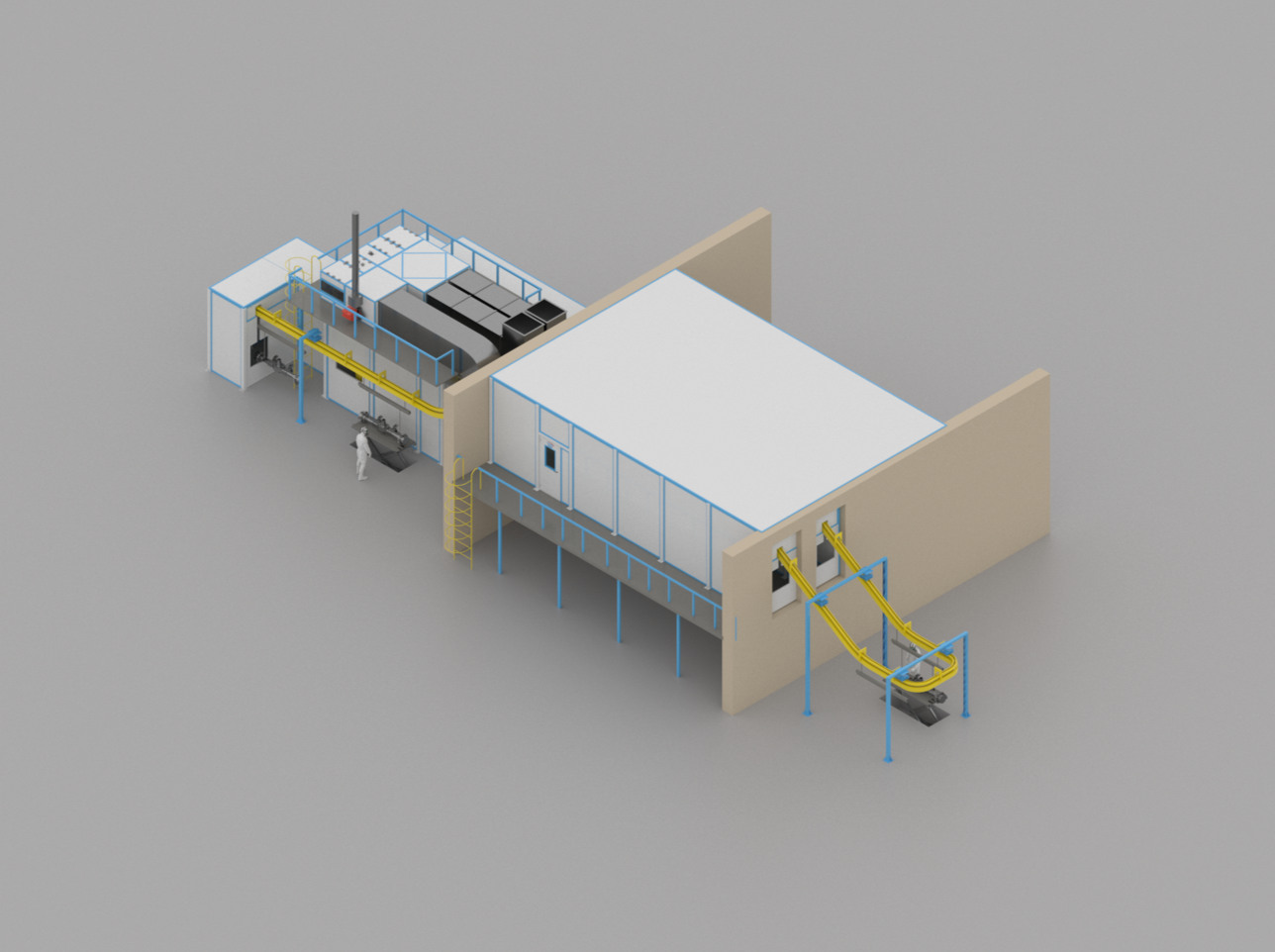

- Конвективная сушка ЛКМ в уличной камере сушки при температуре +90°С в течение 17 мин**. Камера сушки расположена на втором уровне на опорных конструкциях.

- Тоннель охлаждения Изделий до 30-40°С с принудительным обдувом.

- Пост снятия Изделия с конвейера (поз.7). Операция выполняется оператором. Опционально оснащается гидравлически подъемником для удобства снятия Изделий с траверсы.

- Возврат пустой траверсы.

- Бокс для размещения окрасочного оборудования подачи ЛКМ в камеру окраски.

Общие характеристики линии

Производительность – 390 м2 в смену. Метод нанесения ЛКМ – роботизированный, ручной способ нанесения ЛКМ.

Оборудование в составе линии:

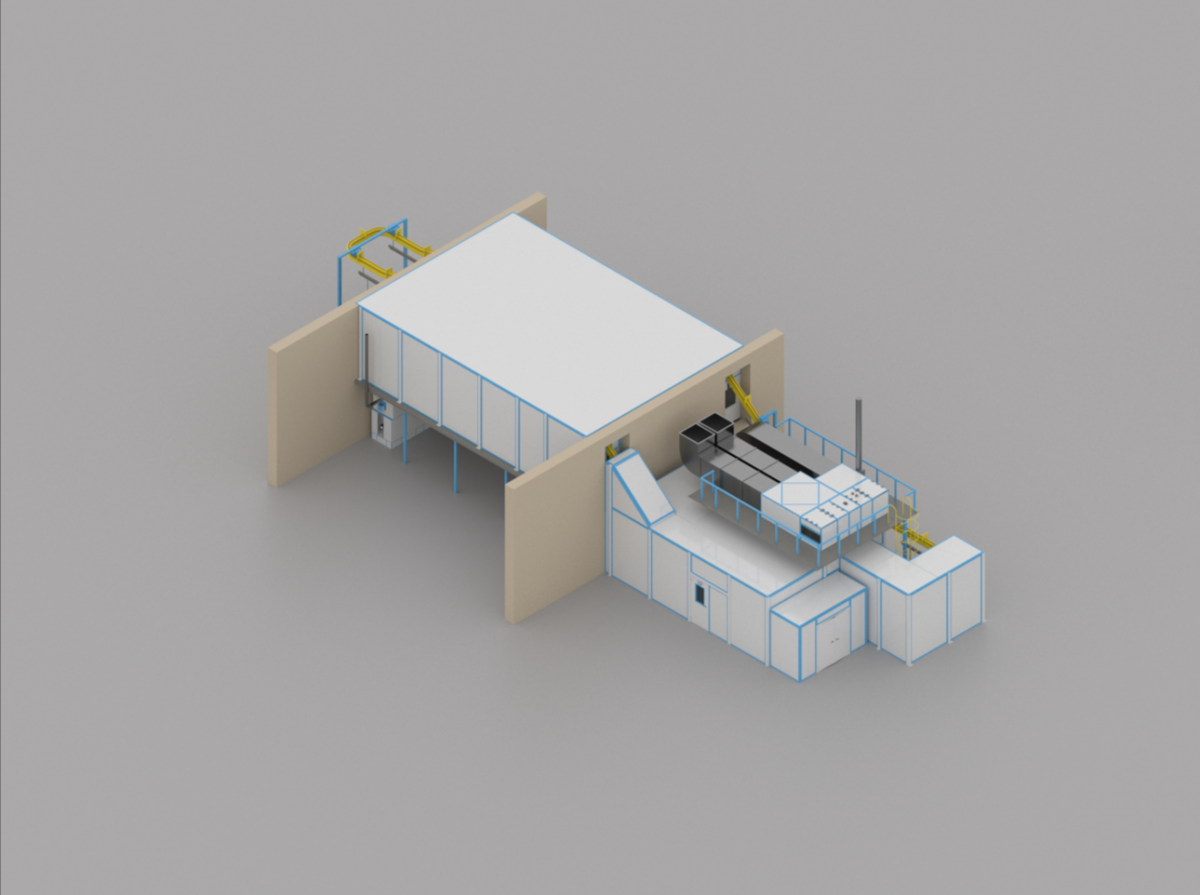

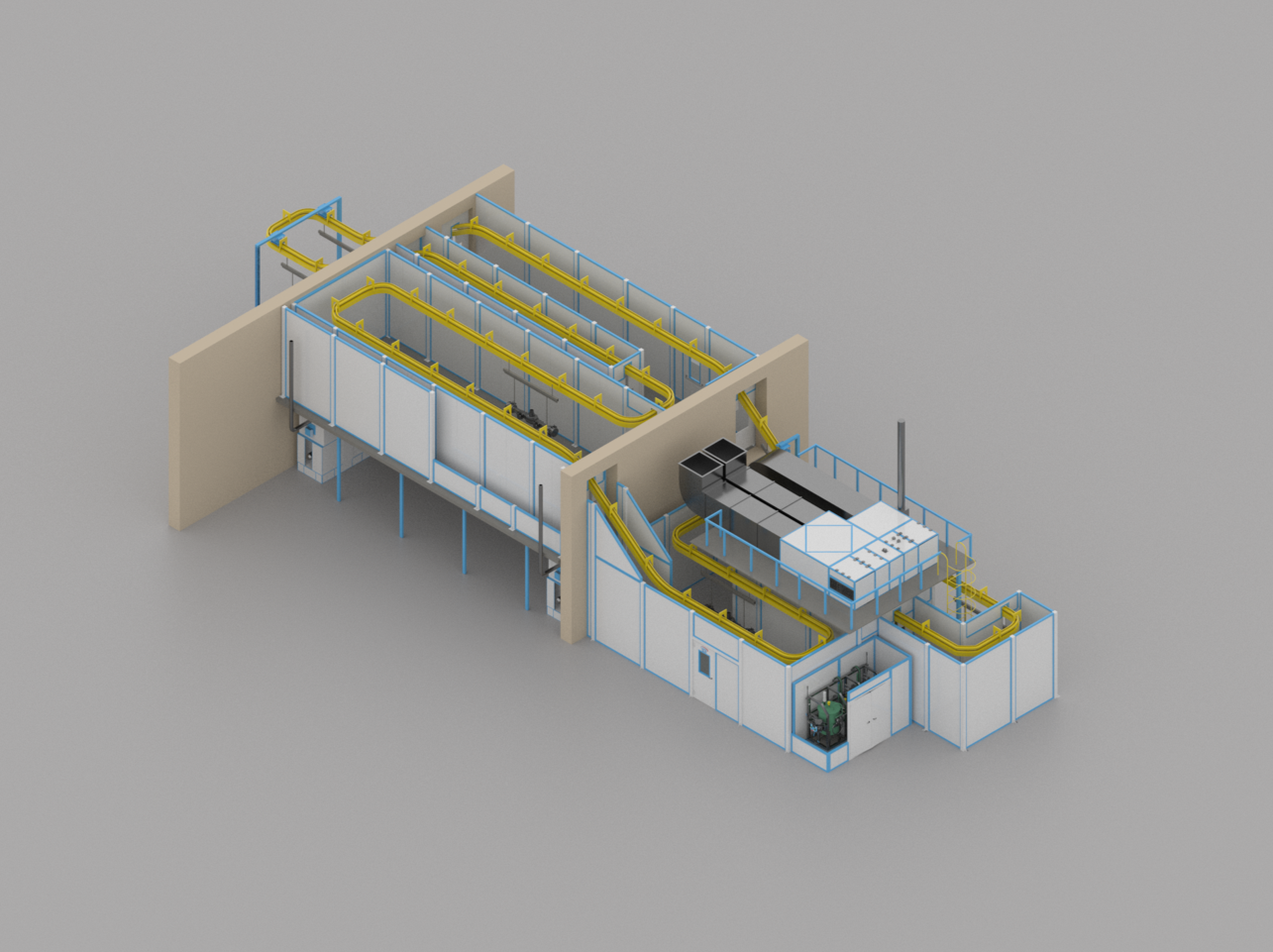

1. Роботизированная проходная камера окраски SPK-SB-5.3.3.

Обитаемая, двухсекционная, проходного типа. Исполнение оборудования УХЛ4. Ориентировочные внутренние размеры: (ДхШхВ) 5000х2700х3000 мм. Камера предназначена для работы с водорастворимыми/органорастворимыми ЛКМ.

Стальной силовой каркас, сэндвич-панели, две сервисные двери. Комплект взрывозащищенных светильников. Приточно-вытяжной вентиляционный агрегат с производительностью 12 000 м3 в час. Газовый теплообменник, пластинчатый рекуператор тепла. 2 промышленных окрасочных робота. Система автоматического управления камерой на базе программируемого логического контроллера с выносной сенсорной панелью операторе. В комплекте с камерой окраски поставляется тоннель обдува отливок от пыли в составе. Ориентировочные внутренние размеры тоннеля (ДхШхВ): 7300х1500х2700 мм.

2. Камера сушки SPK-CB-12.4.3 (необитаемая, проходная) в комплекте с тоннелем и тоннелем охлаждения.

Необитаемая проходного типа. Исполнение оборудования УХЛ1. Ориентировочные внутренние размеры (ДхШхВ): 12300х3600х2600 мм (высота от фальшпола до потолка, общая высота 3000 мм). Камера предназначена для сушки водорастворимых/органорастворимых ЛКМ при +90°С. Камера сушки поставляется в комплекте с тоннелем охлаждения окрашенных изделий и тоннелем возврата пустых траверс в виде единого комплекса оборудования, расположенного на одной опорной площадке, оборудованной ограждением и лестницей для обслуживания.

3. В комплекте с камерой сушки поставляется тоннель охлаждения в составе:

Предназначен для охлаждения Изделий до температуры 30-40°С. Необитаемый, проходного типа. Исполнение оборудования УХЛ 4. Длина тоннеля 9000 мм*.

Конвейер SPK-CS-125. Цепной грузонесущий конвейер непрерывного действия. Исполнение УХЛ4.

Материал конвейера – Сталь с порошковым покрытием. Подвесного типа.

4. Комплект оборудования подачи и нанесения ЛКМ

Оборудование подачи ЛКМ поставляется одной модульной системой после предварительной сборки (на базе оборудования Graco/Binks/Iwata). На площадке Заказчика проводится финальные подключения, прокладка заранее подготовленной трубной развязки от насосного оборудования до камеры нанесения.

5. Система управления работой линии на базе программируемого логического контроллера.