Техническое задание на разработку окрасочно-сушильной камеры для габаритных металлоконструкций

|

Перечень данных и требований |

Основные данные и требования |

|

|

Назначение

|

Окрашивание габаритных металлоконструкций, сушка нанесённых лакокрасочных материалов на металлических поверхностях. |

|

|

Габаритные характеристики (рабочая зона, подобрать под стандартные размеры сандвич панелей), min |

Длина 14900 мм, ширина 4900 мм, высота 4000 мм |

|

|

Тип камеры |

Тупиковая. |

|

|

Конструкция |

Каркасная. Цвет: RAL 5015 (небесно-синий). |

|

|

Обшивка наружная(цвет) |

Сэндвич панели: стеновые и кровельные. Толщина 50мм. Тип наполнителя негорючий пенно-полиуретан. Цвет: RAL 7035 (светло-серый) |

|

|

Обшивка внутренняя(цвет) |

Обшивка стен, потолка, материал окон - должны быть совместима со сменной защитной плёнкой (обслуживание камеры). Цвет: RAL 7035 (светло-серый). |

|

|

Двери |

Две створки двухсекционные (книжка), лёгкого открытия, не механизированная, направляющая по верхней балке. Габаритные размеры: л 2500 (1250x2) х 3000, п 2500 (1250x2) х 3000 Смотровые окна: 2 шт. 300 мм х 600 мм. Цвет дверей: RAL 7035 (светло-серый). |

|

|

Фильтрация от запыления и технологического затуманивания объёмного пространства камеры продуктами окрашивания |

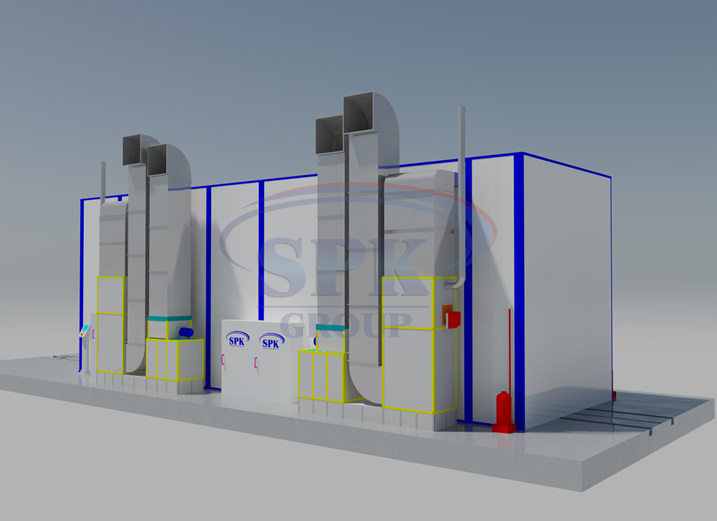

Двухмоторная система: - верхнее нагнетание чистого воздушного потока; - нижний вывод в систему фильтрации запыления и Ширина 1350 мм, длина 12900 мм, углубление согласно расчётным данным объёма камеры и производительности фильтрации. Покрытие ёмкостей (съёмные полы) решетчатый настил евро стандарт. Ячейка 34x76, толщина стали 2,0 мм. |

|

|

Подача и уборка окрашиваемых изделий. |

Рельсовый путь: Р50, колея 1524 мм, длина 23600 мм Тележка. Габариты: - высота 500 мм, длинна 6000 мм, ширина 2000 мм; - питание электрическое; - кабель питания скрытый. |

|

|

Применяемое оборудование окраски |

Переносные аппараты безвоздушного распыления (допускается использование воздушного распыления). |

|

|

Применяемые лакокрасочные материалы |

Грунт ГФ-021, Эмаль ПФ-115, Эмаль КО-814, Эмаль КО-174. Растворители: Сольвент, Р4, Р5, Р646. |

|

|

Температурные режимы в камере |

Режим окрашивания +10° до +25°С Режим сушки до +90°С |

|

|

Время выхода на режим сушки +90°С (температура в цехе +5°С) |

Не более 10 мин. |

|

|

Время выхода из режима сушки до температуры +20°С |

Не более 10 мин. |

|

|

Минимальная температура в цехе |

до 0°С |

|

|

Источник теплоносителя (использовать данные проекта: система отопления цеха от инфракрасных излучателей АА-50. Проект 5-ПР-2015-ОВ) |

Природный газ |

|

|

Освещение |

Пожаробезопасные энергосберегающие светодиодные светильники |

|

|

Питание |

Напряжение 220/380 В ±10%, частота тока 50 Гц±10% |

|

|

Режим работы покрасочной камеры |

Двухсменный - 2x8 час |

|

|

Тип пожарной сигнализации |

Автоматическая, с системой оповещения в камере и цехе |

|

|

Пожаробезопасность |

Проектирование на основании: - ФЗ №123 от 22 июля 2008 г. «Технический регламент о требованиях пожарной безопасности»; - ПП РФ №390 от 25.04.2012г. «Правила противопожарного режима в РФ»; - СП 12.13130.2009 «Определение категорий помещений, зданий и наружных установок по взрывопожарной и пожарной опасности»; - СПиП 11-35-76 ч. 11 с изм.1 ('Котельные установки».) |

|

Проектное решение

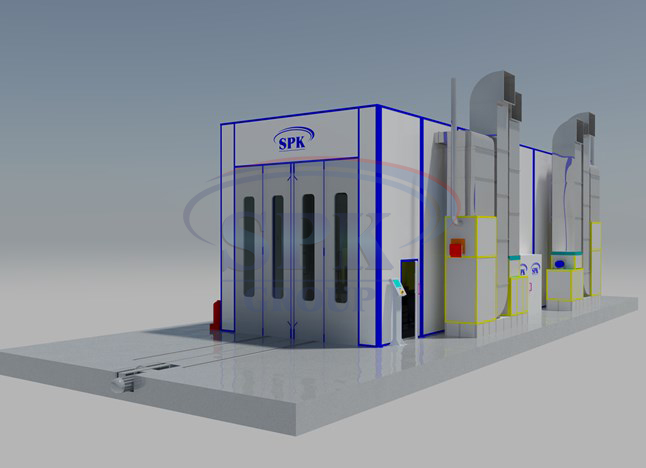

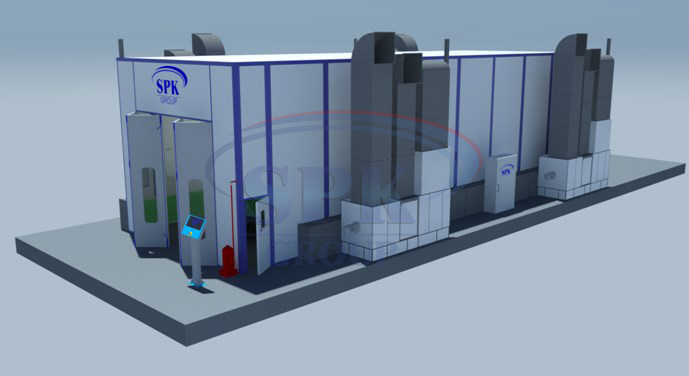

Данная камера предназначается для окрашивания габаритных металлоконструкций и сушки ЛКМ на металлических поверхностях. Габариты камеры - 15000х5000х4100 мм.

Система контроля технологических режимов.

Камера снабжается контрольной панелью с сенсорным дисплеем и системой управления всеми процессами проводимых работ (высокий класс надежности и безопасности IP65).

Оборудована:

- основным выключателем (на стойке управления);

- кнопкой аварийной остановки (на стойке управления);

- автоматическим переключателем фаз покраски и сушки;

- выключателем горелки/автоматики нагревательного элемента;

- выключателями света (на стойке управления);

- автоматическими системами: регулирования температуры для режимов покраски и сушки, продолжительности режима сушки, функцией поддержания установленного значения температуры системы термовентиляции в автоматическом режиме, функцией автоматического отключения подачи воздуха в покрасочный пистолет в процессе сушки (меню сенсорной панели);

- регулятором температуры (меню сенсорной панели);

- счетчиком времени (меню сенсорной панели);

- регулятором времени технологических циклов (меню сенсорной панели);

- индикатором наличия питания (на стойке управления);

- индикатором окраски напылением (меню сенсорной панели);

- индикатором горячей сушки (меню сенсорной панели);

- индикатором отказа горелки или нагревательного элемента (меню сенсорной панели);

- журнал ошибок и сигнализаций;

- измерение и индикация избыточного давления в камере;

- 10 каналов для программирования различных схем/режимов работы камеры;

- блокировкой на включение сирены при отключении вентиляции в ходе технологического процесса.

Каждая панель управления дополнительно имеет основной выключатель электроснабжения, кнопку аварийной остановки оборудования, панель управления светом. Информационные надписи на пультах управления выполнены на русском языке в заводском исполнении, являются стойкими к истиранию и воздействию органических растворителей.

Ввод и отображение команд на электронной панели управления осуществляется посредством сенсорного цветного ЖК-дисплея программного контроллера промышленного назначения с универсальной шиной PLC. Индивидуальная программа разрабатывается на стадии проектирования и вводится на стадии пуско-наладочных работ.

Справочная информация для персонала о состоянии ОСК (тип цикла работы, время цикла, оставшееся время цикла, параметры рабочей среды внутри ОСК, параметры работы основных агрегатов ОСК) выводится на установленные рядом с контроллером цветные ЖК-мониторы с диагональю дисплея не менее 10 дюймов.

Применяемое ПО использует русский язык и сопровождается руководствами администратора и пользователя на русском языке.