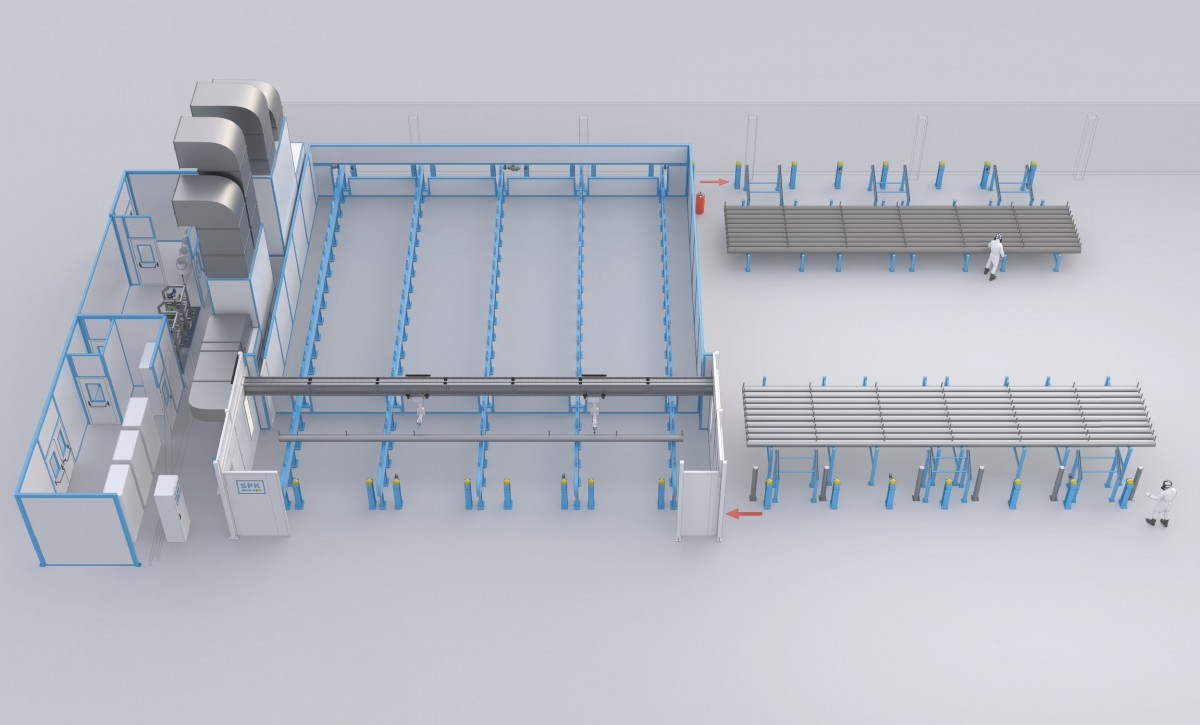

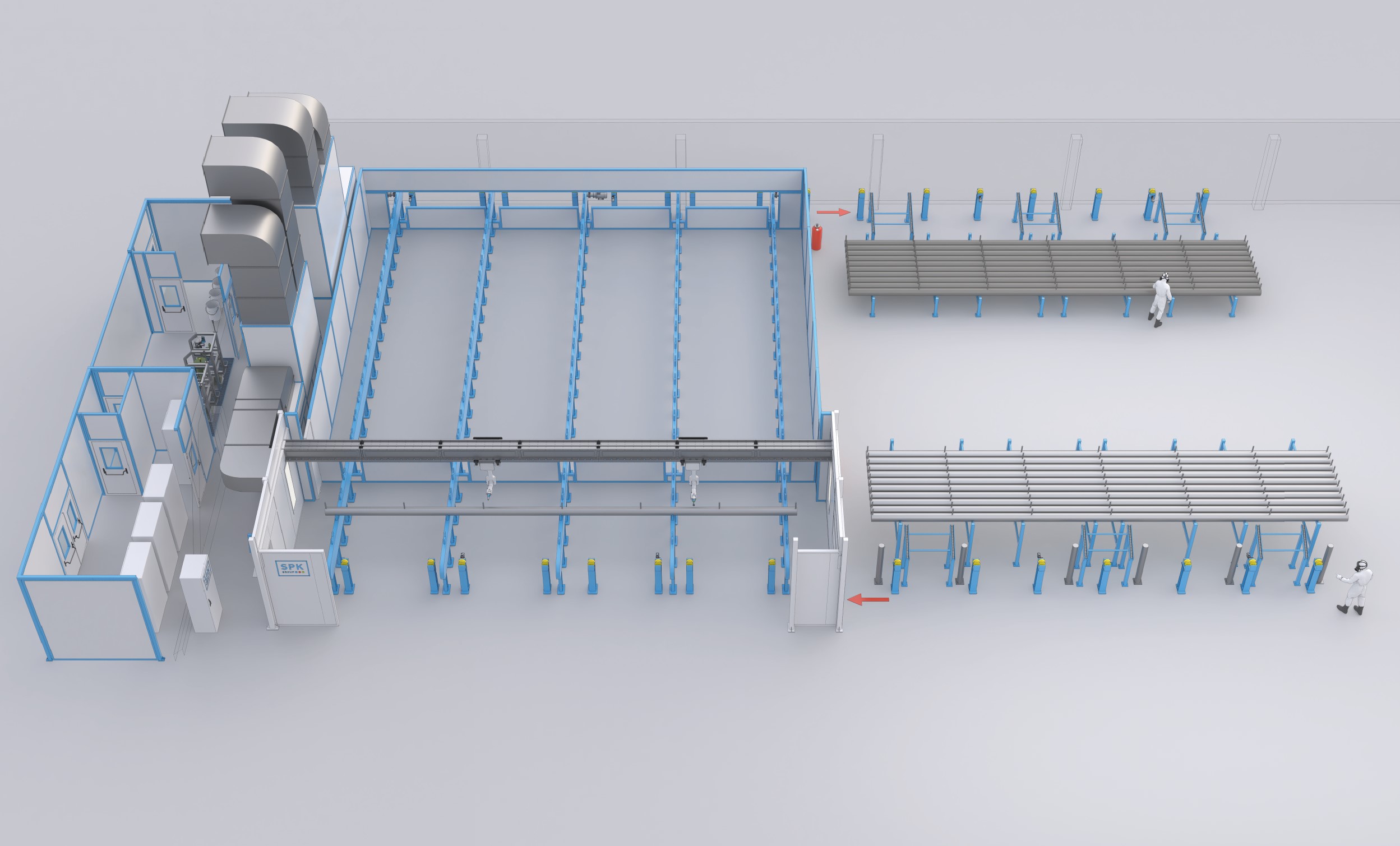

Конвейер окрасочной линии: цепной тактовый конвейер, общепромышленного исполнения. В составе:

Металлоконструкции - конструкционная сталь;

- Цепь специальная, тяговая, двухрядная. Расположение цепи в 5 рядов;

- Крепления для труб ø 57-219 мм;

- Приводной узел конвейера

- Звездочки: 5 приводных, 5 натяжных;

- ШУ и автоматика;

- Поддерживающий став в комплекте;

- Продольные направляющие цепи в комплекте;

- Натяжная станция винтового типа.

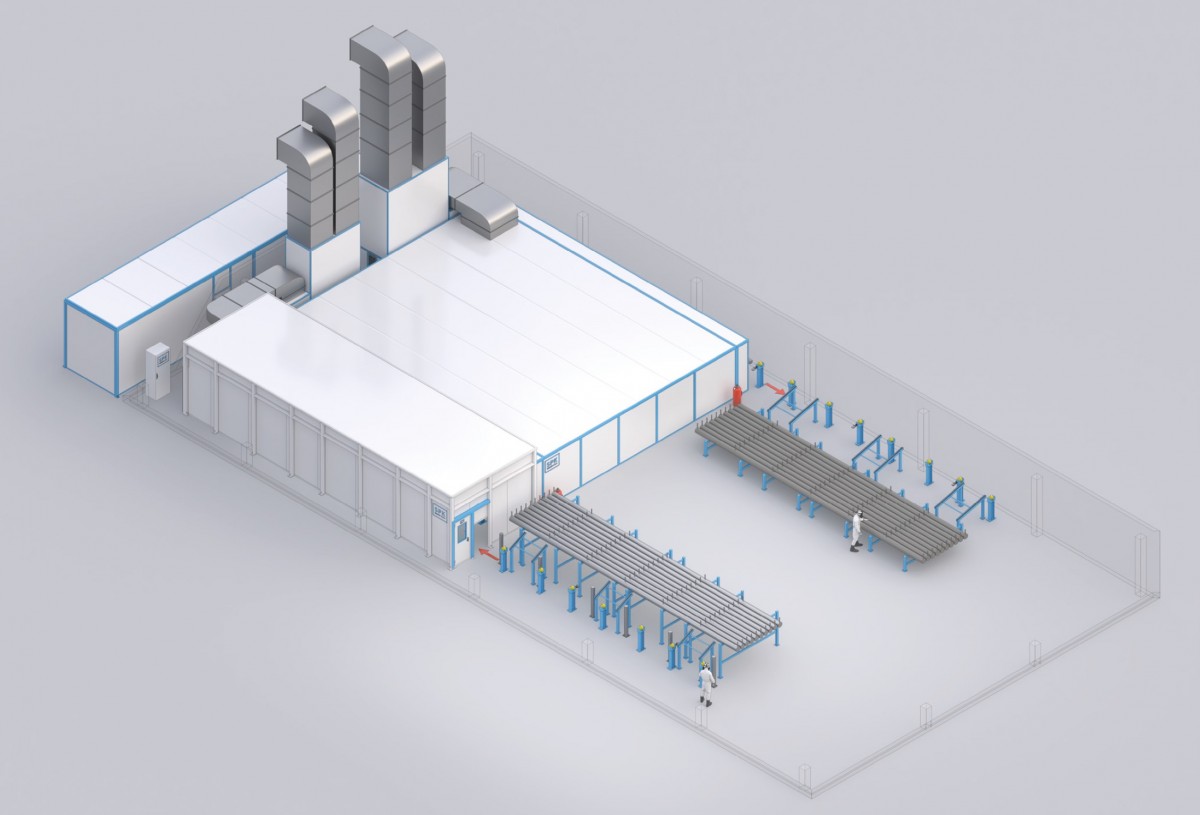

Дополнительное оборудование: 2 поста загрузки и пост разгрузки.

В составе:

- Металлоконструкции для загрузки труб – мах. вместимость 10 труб ø219 мм –конструкционная сталь;

- Гидравлический гравитационный рольганг для перемещения одной трубы;

- Роликовый конвейер приводной стационарный (ролики V-образное расположение) с приводными узлами;

- Роликовый конвейер приводной с гидравлическим подъемом и приводными узлами;

- Став рольгангов и опоры роликовых конвейеров – конструкционная сталь;

- Маслостанции для поднятия рольганга и роликового конвейера;

- ШУ и автоматика.

- Характеристики электроподключения* 380В, 50 Гц, 17 кВт

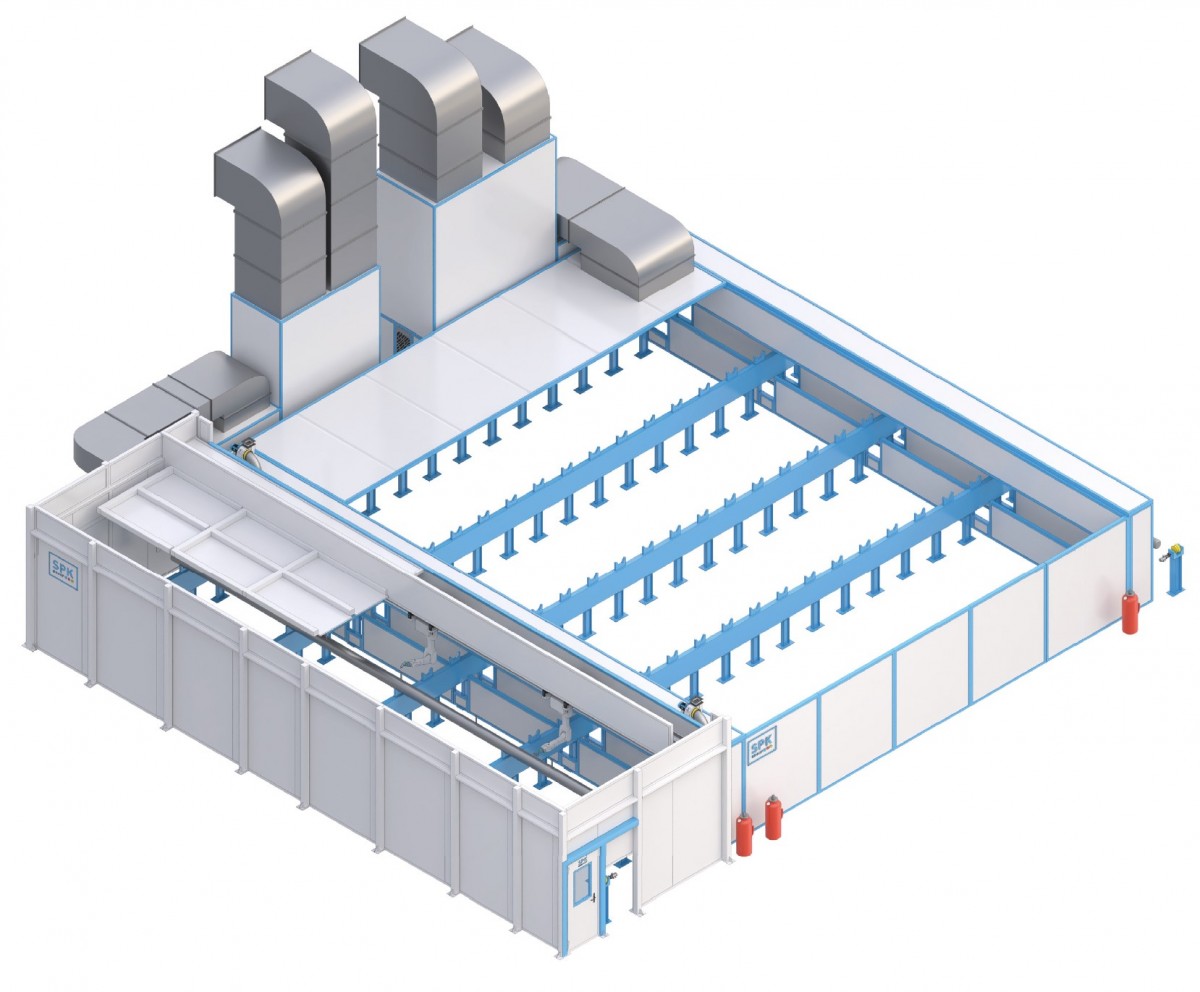

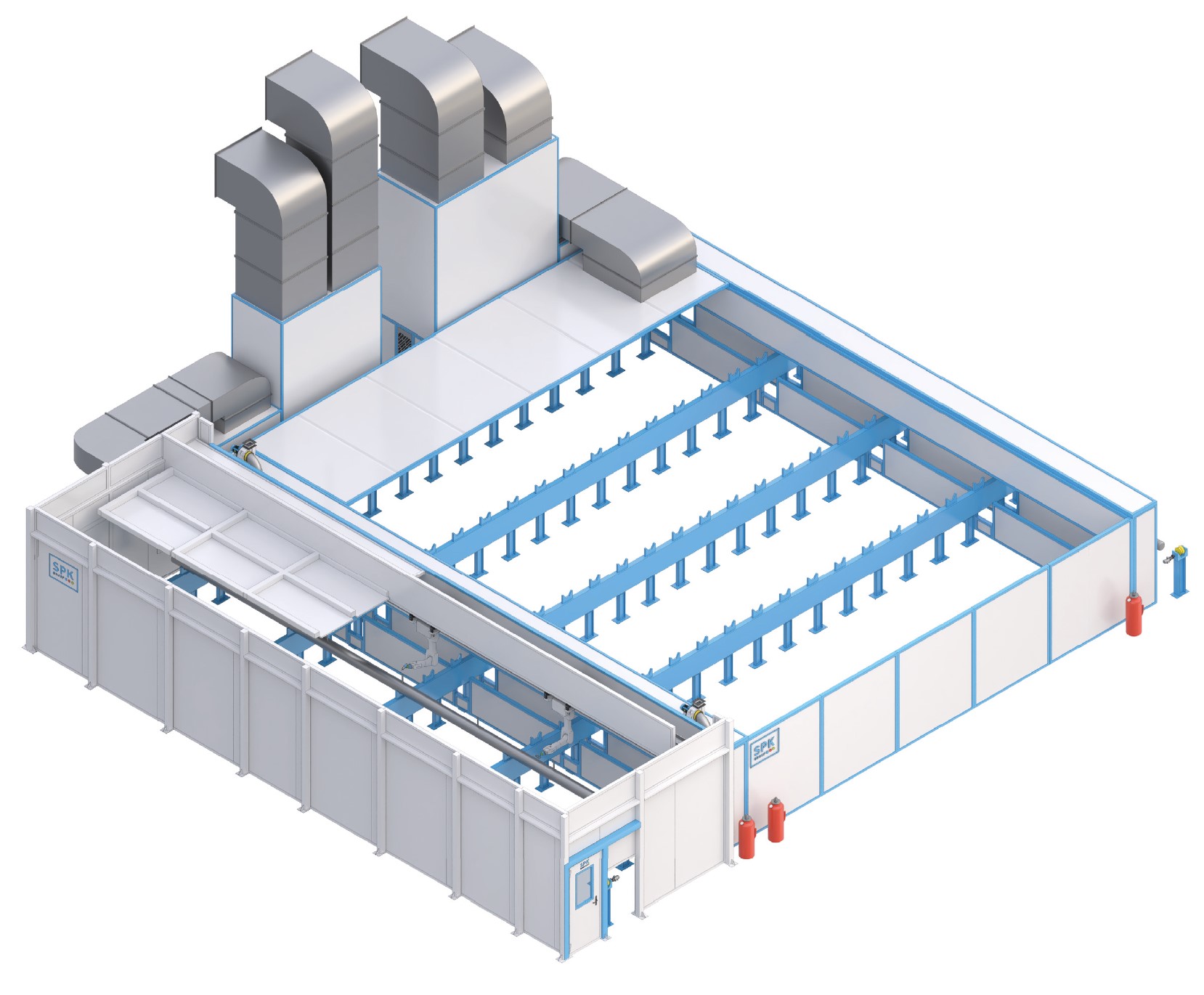

Окрасочная камера SPK-SB-14.4.3. В составе:

- Кабина камеры из металлокаркаса + сэндвич-панель 50 мм с учетом организации приточного пленума и вытяжного фальшпола – 1 к-т;

- 2 Сервисные двери со смотровым окном;

- Инспекционные окна;

- Освещение камеры Ех, включая авариное освещение общей мощностью* 5 кВт;

- Система фильтрации воздуха для приточного воздуха, класс очистки М5

- Система фильтрации вытяжного воздуха, класс очистки G2+G3;

- Приточно-вытяжная вентиляционная установка SPK-VU-23

Роботизированный окрасочный комплекс

В составе:

- 2 окрасочных робота (Kuka KR10 R1100 Ех или аналог)

- Кол-во управляемых осей – 6;

- Повторяемость – ±0.02 мм;

- Максимальная нагрузка на кисть – 11 кг;

- Максимальная досягаемость – 1101 мм;

- Температура эксплуатации – 0-45°С;

- Контроллер робота – KR C4 – 2 к-т;

- 2 пульта управления KUKA smartPAD;

- 2 комплекта кабелей подключения;

- Оснащение робота для монтажа полимерных краскопроводов – 2 комплекта;

- Кронштейн для установки автоматического пистолета на манифолде – 2 к-т;

- Защитный чехол PA – 2 шт.;

- Линейная направляющая для перемещения робота вдоль окрашиваемой трубы длиной 13 200 мм в комплекте с двумя каретками для установки роботов. На одной направляющей перемещаются 2 робота – 1 к-т

- Общий рабочий ход линейной оси – 12000 мм;

- Рабочий ход каждого робота – 6000 мм.

- Двигатель для линейной оси в искрозащитной оболочке – 2 к-т.

- Данные по энергопотреблению учтены в составе оборудования для подачи ЛКМ.

Камера сушки SPK-CB-11.13.2. В составе:

- Кабина камеры из металлокаркаса + сэндвич-панель 80 мм с учетом организации приточного фальшпола – 1 к-т;

- Сервисные съемные панели – 2 к-т;

- Инспекционные окна – 1 к-т;

- Сервисное освещение Ех общей мощностью* 1,5 кВт – 1 к-т;

- Система фильтрации воздуха для приточного воздуха – 1 к-т

- Отсечные секции камеры сушки в комплекте с вентиляторами общей мощностью* 4 кВт - 2 шт.

- Циркуляционная вентиляционная установка SPK-VU-35 – 1 к-т

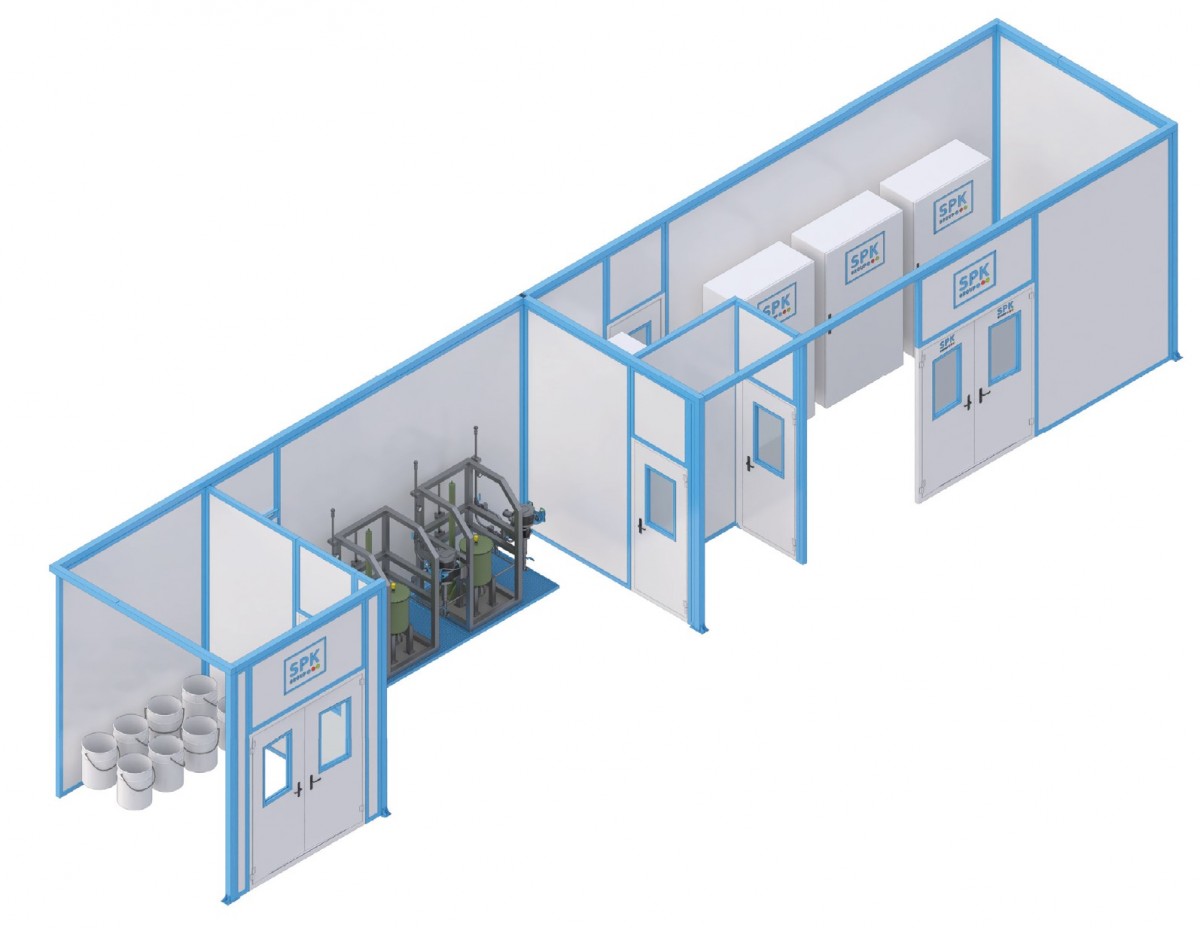

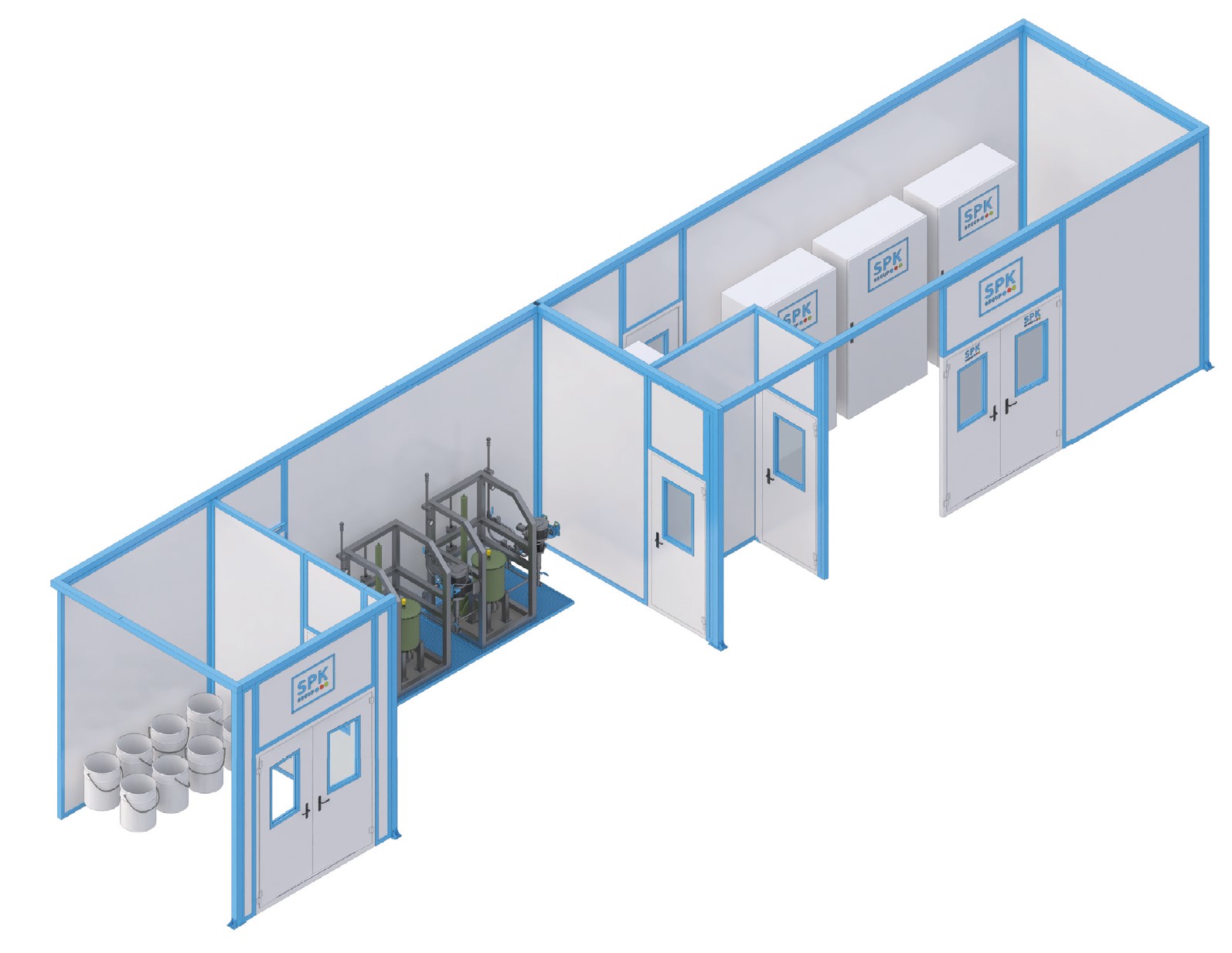

- Комплекс оборудования для подготовки, подачи и нанесения ЛКМ

- Устанавливается в существующем краскоприготовительном отделении Заказчика. Оборудование для КПО поставляется модульными системами, прошедшими предварительную сборку на площадке поставщика (на базе оборудования Graco, Carlisle (Binks), Anest Iwata и др).

Система нанесения ЛКМ в окрасочной камере.