Срок службы и внешний вид лакокрасочного покрытия во многом зависит от качества окрасочного оборудования и степени подготовки поверхности. Для удовлетворения спроса на высокотехнологичное удобное в управлении оборудование для покраски деталей автомобилей и спецтехники была разработана Технологическая линия подготовки поверхности, катафорезного грунтования и окрашивания деталей балансирной подвески, карданных валов и деталей рулевого управления (далее - Технологическая линия).

Краткая характеристика Технологической линии

Технологическая линия предназначена для:

- подготовки поверхности к окраске деталей в соответствии с ГОСТ 9.402-2004,

- грунтования методом катодного электроосаждения,

- нанесения органорастворимых покрытий методом пневматического электростатического напыления на загрунтованные поверхности (тип и марка материала будут уточняться дополнительно после проведения тендера).

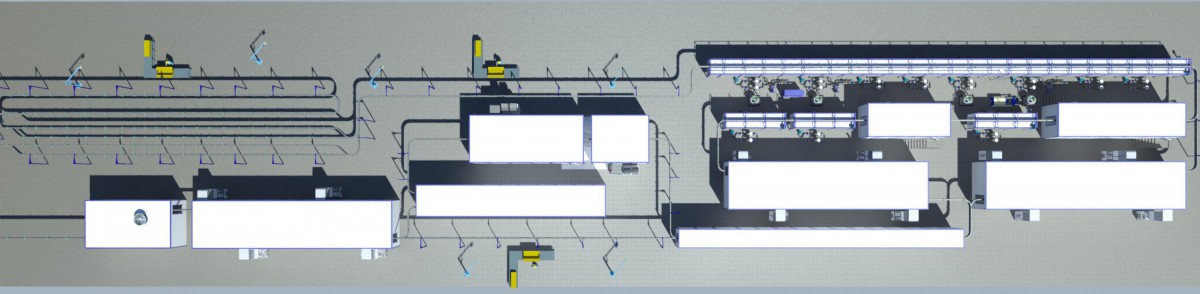

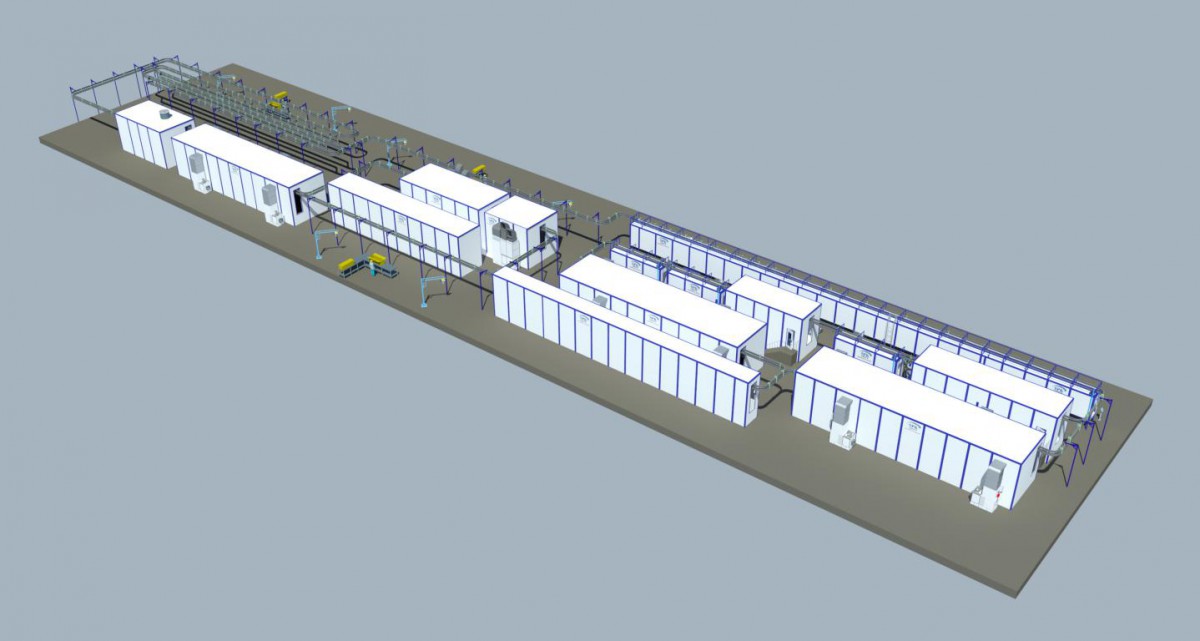

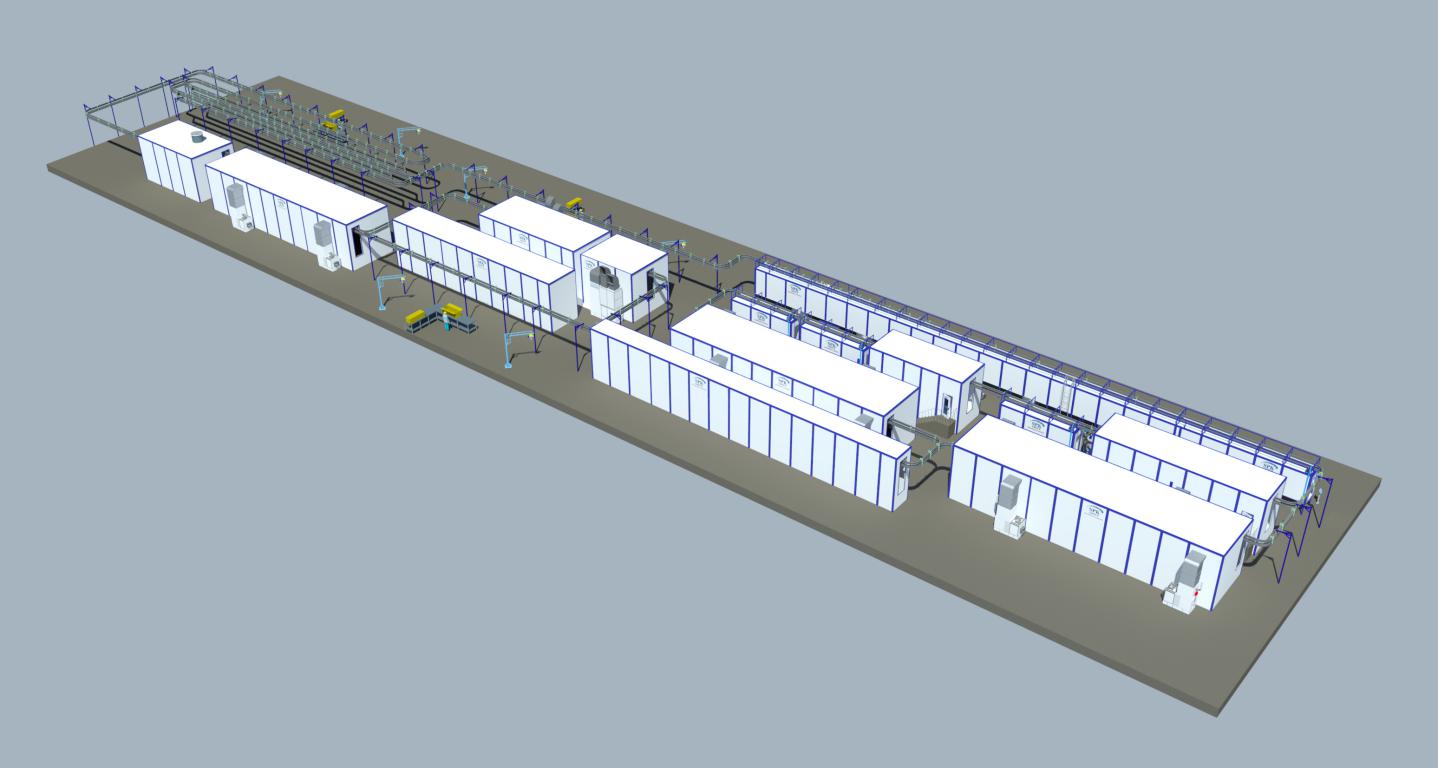

Технологическая линия представляет из себя последовательно расположенные технологические участки, камеры и агрегаты, соединенные подвесным толкающим конвейером. Линия окраски включает в себя следующие участки и укрупненные единицы оборудования (в порядке следования по конвейеру):

Подвесной толкающий конвейер (далее по тексту ПТК);

- участок завески на подвески ПТК оснастки под номенклатуру деталей;Участок механизированной завески на подвески ПТК крупных деталей;

- участок завески на подвески ПТК мелких деталей вручную;

- агрегат подготовки поверхности к окраске;

- зона катафорезного грунтования;

- камера сушки деталей после катафореза;

- зона охлаждения;

- участок маскирования;

- камера автоматической окраски в электростатическом поле;

- туннель растекания (флешоф);

- камера ручного окрашивания труднодоступных мест методом электростатического распыления - с двух постов;

- туннель растекания (флешоф);

- камера сушки ЛКП;

- зона охлаждения;

- участок снятия маскировки и зона контроля качества;

- участок механизированной разгрузки с подвесок ПТК крупных деталей; тяжелые изделия (весом 10 кг и более) разгружаются с подвесок ПТК при помощи подъемных механизмов;

- участок разгрузки с подвесок ПТК мелких деталей; легкие изделия (весом до 10 кг) разгружаются с конвейера вручную;

- участок механизированного съема деталей с подвесок ПТК и укладка в тару;

- участок исправления дефектов окраски и мест контакта с подвеской ПТК;

- система контроля и управления технологическими режимами.

Линия работает в полуавтоматическом режиме.

Исходные данные для проектирования

На оборудовании обрабатываются детали балансирной подвески, карданных валов и детали рулевого управления с характеристиками:

- Максимальные размеры изделий (ДхШхВ) 2200x500x450 мм

- Максимальный вес изделий 65 кг

- Минимальные размеры изделий (ДхШхВ) 98x50x20 мм

- Минимальный вес изделий 0,17 кг

Обрабатывается около 800 наименований узлов (кронштейны, стойки и штанги стабилизатора, рычаги, карданные валы, сошки, карданные валы лебедки, карданные валы рулевого управления, педали сцепления, опоры, детали рулевого управления и пр).

Характеристика обрабатываемой поверхности

Чугунные и стальные отливки, сварные соединения, поверхности после мех.обработки с наличием тонких слоев минеральных масел, смазочных, смазочно-охлаждающих эмульсий, смешанных с металлической стружкой и пылью до 2 г/м2.

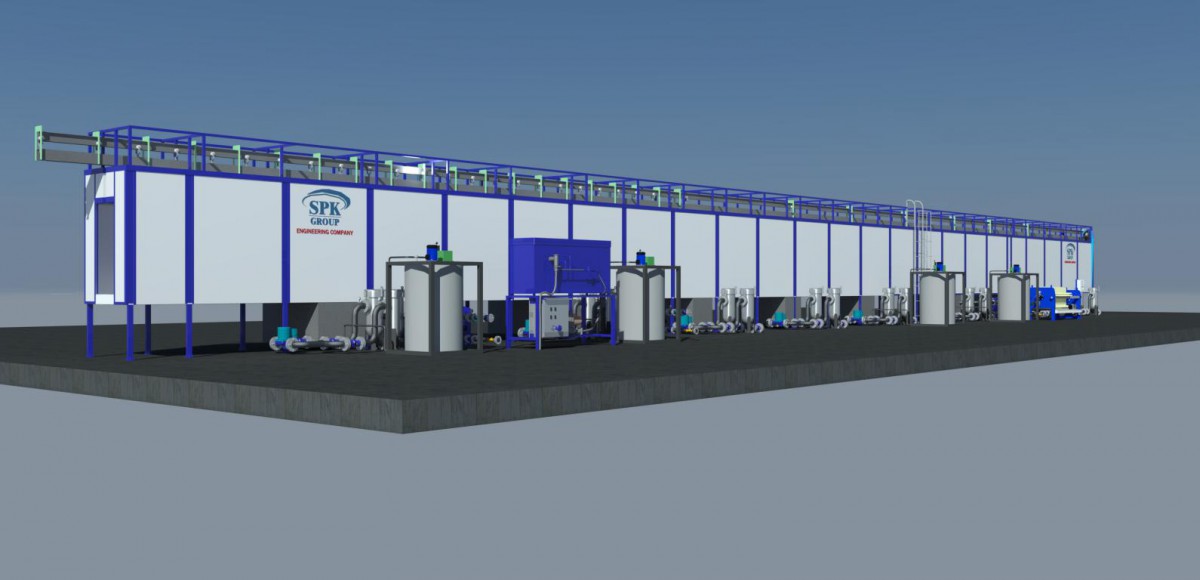

Расположение и размеры площадки

Площадка для размещения оборудования располагается в осях: И-Л/75-83

Размеры площадки под оборудование: 39700x33700x8500 мм

Площадь 1337,89 м2

Расстояние между осями колонн:

- вдоль буквенных осей 24000 мм

- вдоль числовых осей 12000 мм

Высота до сетчатого ограждения второго яруса оборудования : 4600 мм (в осях И-К).

Логистика перемещения деталей

Логистика перемещения деталей по линии окраски обеспечивается системой ПТК, имеющей в своем составе разветвленную сеть конвейеров по разным зонам линии окраски и программное обеспечение, интегрированное с программным обеспечением линии окраски.

Детали, не подлежащие катафорезному грунтованию, должны проходить этап подготовки поверхности и минуя участок катафорезного грунтования и, посредством системы управления и стрелкой ПТК, направляться в зону автоматической электростатической окраски.

Часть деталей после катафорезного грунтования должна направляться по ПТК в зону разгрузки деталей, минуя участок электростатической окраски.

Требуемая производительность

Годовая программа выпуска а/м - 55 ООО м/к

Режим работы- двухсменный, пятидневная рабочая неделя

Годовой фонд рабочего времени - 3519 час

Данные по энергоносителям

- Род электротока и напряжения в сети на предприятии - заказчике:

- 3-х фазный переменный электрический ток с частотой (50 ± 0,2) Гц;

- рабочее напряжение (220 ± 22)/(380 ± 38) В;

- напряжение в сети управления (110 ± 11) В;

- местное освещение (24 ± 2) В.

- Наличие на предприятии-заказчике пневматической сети и давления сжатого воздуха в сети: (0,4 - 0,6) МПа

- Природный газ на предприятии-заказчике:

- давление 0,06 МПа

- плотность по воздуху 0,686 кг/м3

- теплотворная способность 31003440 Дж/м3

- Теплоноситель на предприятии-заказчике: горячая вода (90 ± 5) °С

- Производственная вода на предприятии-заказчике:

- Давление (0,35 - 0,4) МПа

- взвешенные вещества (5 - 25) мг/л.

Комплектность поставки

С оборудованием поставляется:

- техническая документация, в т. ч. ремонтно-эксплуатационная (1CD + 1 бумажная версия на языке оригинале, 1CD + 1 бумажная версия на русском языке);инструкция по эксплуатации и техническому обслуживанию;

- электросхемы;

- ведомость запасных частей;

- общий установочный чертеж с указанием основных размеров, габаритов, мест присоединения энергоносителей;специальный и вспомогательный инструмент;

- инструмент для обслуживания;

- запасные части;

- рабочие чертежи быстро изнашивающихся деталей;

- декларация о соответствии техническому регламенту или сертификат ГОСТ Р.

Общие требования к оборудованию и качеству покрытия

Поставляемое оборудование соответствует требованиям норм и Правил охраны труда, пожарной, промышленной и экологической безопасности РФ.

Технологическая линия обеспечивает степень очистки поверхности 1 в соответствии с ГОСТ 9.402-2004.

Поставляемое оборудование в совокупности с предлагаемой технологией, материалами и реагентами обеспечивает коррозионную стойкость покрытия в камере соляного тумана не менее 1000 часов по ГОСТ 9.401, метод Б.

Допускаются незначительные дефекты, не влияющие на защитные свойства покрытия: «шагрень», штрихи, риски по металлу в соответствии с ГОСТ 9.032-74 для VI класса покрытий.

Исполнитель должен:

- представить перечень материалов и реагентов, для работы с которыми предназначено поставляемое оборудование и использование которых в совокупности с поставляемым оборудованием позволит удовлетворить установленные требования.

- указать режимы работы оборудования.

- представить доказательства того, что предлагаемый им комплекс обеспечивает выполнение установленных требований.

Конструкция окрасочной оснастки должна обеспечивать надежный электрический контакт с изделиями и его быстрое восстановление после малярных работ.

Исполнитель должен представить расчет производительности и расчет скорости конвейера, а также предложить схему завески номенклатуры деталей на транспортный конвейер с учетом общей производительности и ассортимента деталей, подлежащих окраске на линии.

Дополнительные требования к отдельным единицам оборудования и операциям

Подвесной толкающий конвейер (ПТК).

ВНИМАНИЕ:

- Разработку конструкторской документации на ПТК, включающую в себя механическую, электрическую, пневматическую часть и программное управление в комплексе с окрасочной линией, обеспечивает Поставщик.

- Разработку конструкторской документации на подвески ПТК, включая транспортную часть, оснастку для навески деталей, обеспечивает Поставщик.

- Поставщик обеспечивает изготовление и поставку одного комплекта подвесок на все детали по данному ТЗ (кроме транспортной части подвески ПТК). Разделением является соединение с траверсой подвески ПТК.

- Изготовление транспортной части обеспечивает Заказчик по отдельному договору с подрядной организацией.

- Закупка материалов, комплектующих изделий, запасных частей, монтаж системы ПТК по разработанной Поставщиком КД обеспечивает Заказчик по отдельному договору с подрядной организацией.

- Запуск в эксплуатацию системы ПТК в комплексе с линией окраски обеспечивает Поставщик и Заказчик совместно с подрядной организацией.

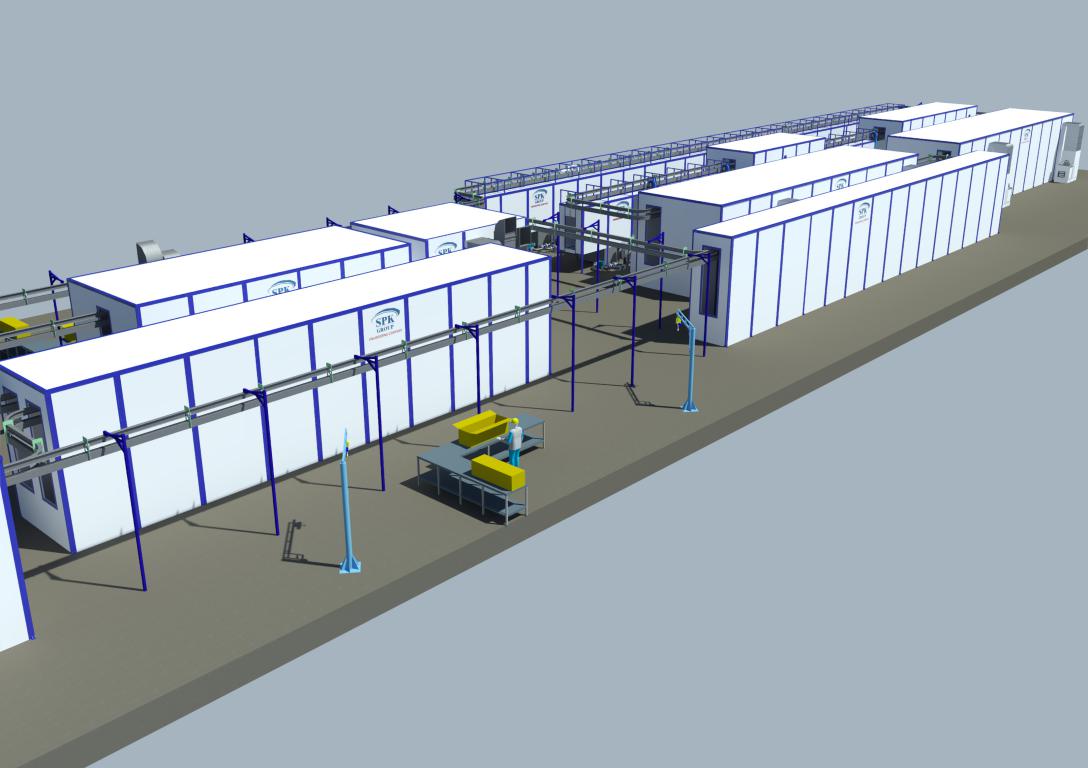

Узлы по линии окраски перемещаются подвесным толкающим конвейером.

Конвейер должен иметь возможность регулирования скорости перемещения для разных этапов обработки.

Предоставить конструкторскую документацию, включающую в себя механическую, электрическую, пневматическую часть и программное управление на систему ПТК в комплексе с окрасочной линией с учетом логистики перемещения.

Предоставить чертеж в разрезе для каждой единицы оборудования.

Шаг завески: по КД поставщика окрасочного оборудования с учетом технологии окраски и способа навески деталей.

Способ перемещения конвейера - тактовый/непрерывный, движение конвейера должно соответствовать времени технологических операций по каждому этапу обработки.

Предусмотреть механизм натяжения цепи конвейера.

Предусмотреть защиту конвейера от попадания масла на обрабатываемые детали и в ванну катафореза.

Предусмотреть устройства автоматической смазки конвейера.

Предусмотреть электрификацию конвейера в зоне катафорезного грунтования.

Предусмотреть электрификацию подвесок с деталями в зоне катафорезного грунтования.

ПТК должен быть вынесен за пределы АПП для снижения влияния химии и влажности на долговечность конвейера.

Предусмотреть буферы для накопления подвесок в зоне загрузки/разгрузки, для вывода всех подвесок из АПП и ванны катафореза в нерабочее время.

Предусмотреть участок загрузки крупных изделий для завески деталей весом более 10 кг на подвески ПТК с использованием подъемных механизмов.

Участок загрузки включает в себя:

- площадку для размещения тары с крупными деталями, готовыми к обработке;

- механизм для загрузки деталей на окрасочную оснастку;

- универсальную окрасочную оснастку для крупных деталей.

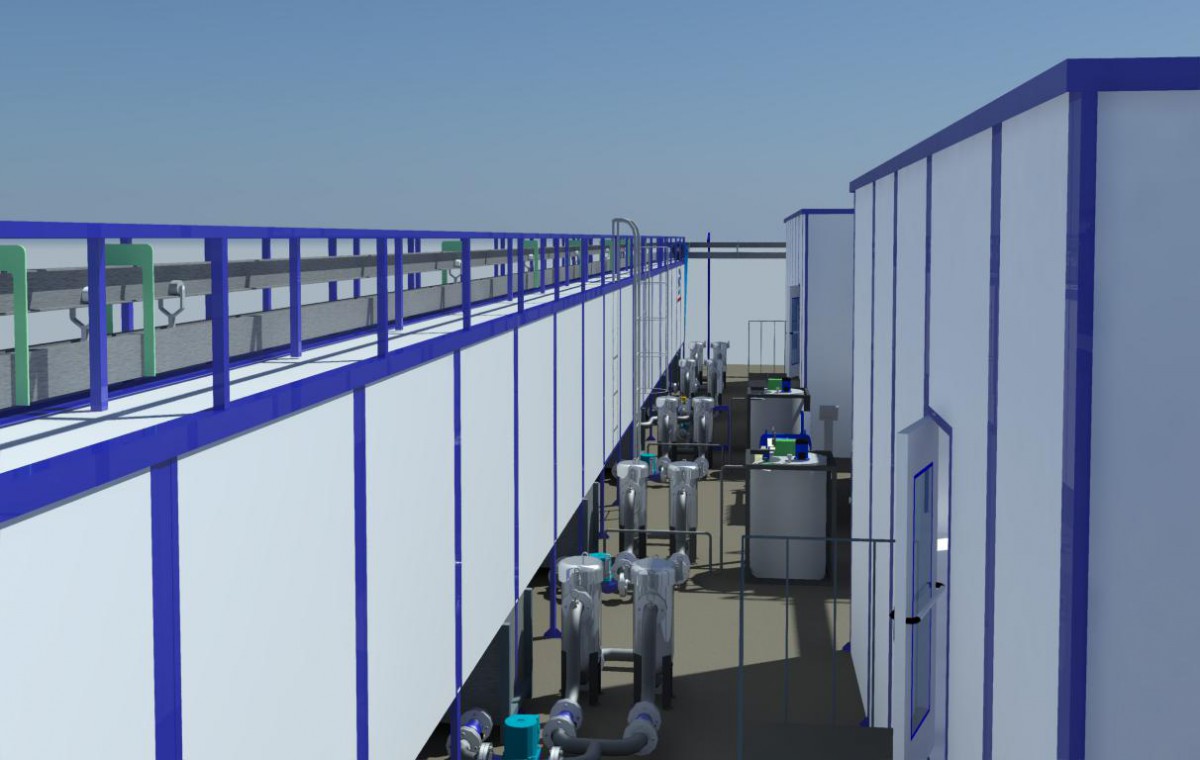

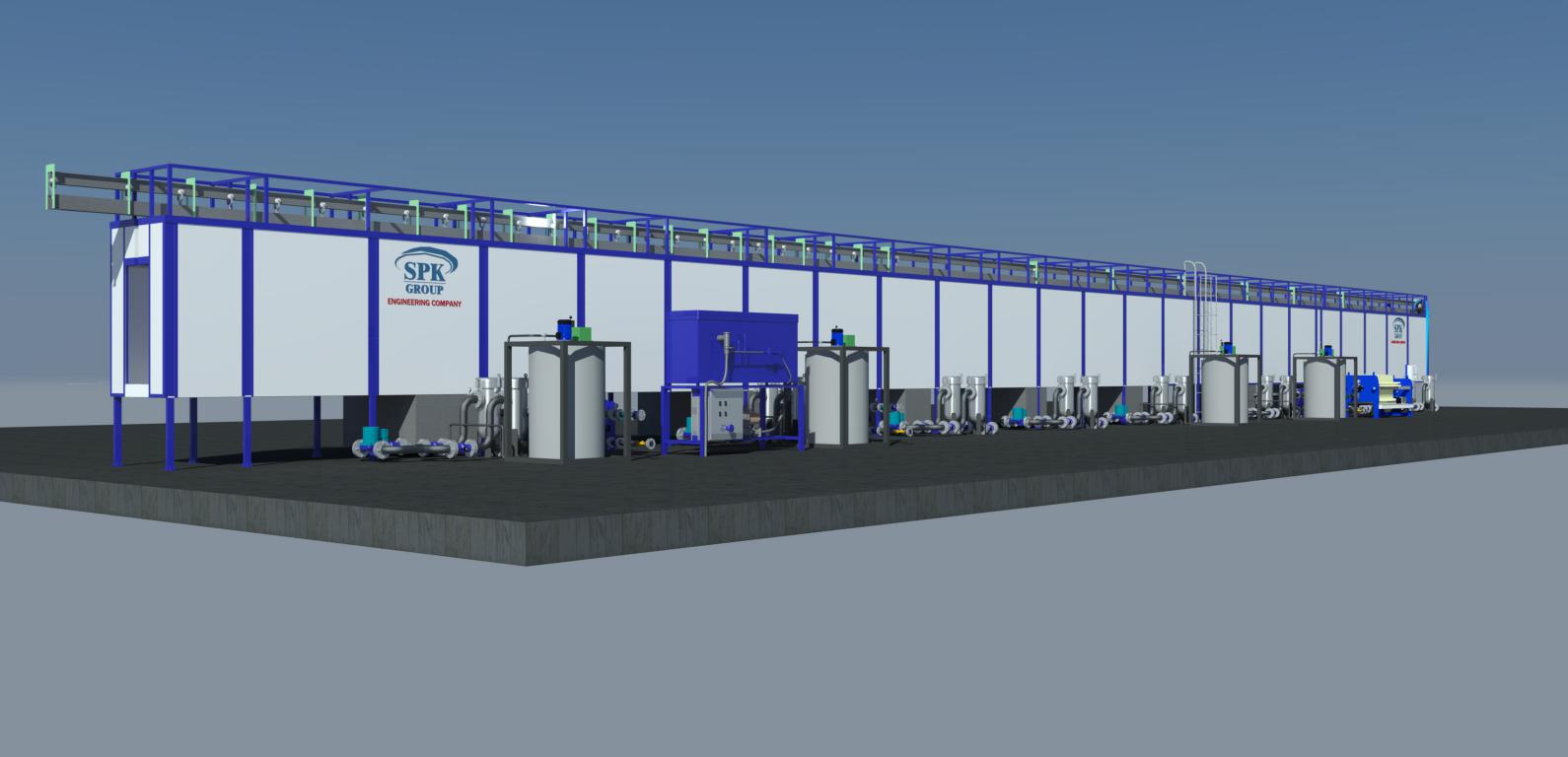

Агрегат подготовки поверхности (АПП)

АПП предназначен для подготовки поверхности деталей и узлов перед катафорезным грунтованием и окрашиванием эмалями. Подача деталей на обработку производится с использованием системы ПТК.

Тип АПП - проходной/струйный.

Принятая схема обработки поверхности:

Предварительное обезжиривание 1, обезжиривание 2, промывка 1, промывка 2, активация, цинк-фосфатирование, промывка 3, промывка 4, промывка дем. водой, финальная промывка (орошение) чистой деминирализованной водой из установки приготовления деминерализованной воды.

Корпус, ванны, трубная разводка для циркулирующих растворов, запорно- регулирующая аппаратура, насосы, рампы в туннеле АПП должны быть выполнены из нержавеющей стали марки 08Х18Н10 и 03X17H14M3 в зоне цинк-фосфатирования.

Толщина стали для ванн хранения растворов не менее 2 мм, толщина стали туннеля над ваннами не менее 1,5 мм

В конструкции АПП предусмотреть сервисные двери с системой освещения для доступа внутрь АПП и для обслуживания.

Во всех ваннах предусмотреть фильтрацию растворов при помощи фильтров из нержавеющей стали, во избежание засорения трубопроводов и контуров.

Вдоль всей камеры по центру предусмотреть противоскользящий настил для оператора. Предусмотреть щеточное уплотнение в проеме перемещения подвесного толкающего конвейера для исключения выброса паровоздушной смеси в помещение цеха.

Распыление должно осуществляться через форсунки с плоской формой струи, конструкция форсунок должна обеспечивать быстрый съем и установку. Форсунки должны быть поворотные, позволяющие регулировать направление факела жидкости.

Материал форсунок и сопел - пластик, в зоне цинкофосфатирования материал сопла форсунки из нержавеющей стали 03X17H14M3.

Количество форсунок на контурах должно обеспечивать равномерное и достаточное количество жидкости подаваемое на детали, для качественной обработки всей поверхности подвесок с деталями, производительность одной форсунки не менее 12 л/мин.

Конструкция форсунок должна обеспечивать их жесткое позиционирование при периодических перепадах температур элементов оборудования.

Подача растворов на форсунки должна осуществляться при помощи центробежных насосов в вертикальном исполнении выполненных из материалов соответствующих обрабатываемой жидкости, а части, контактирующие с жидкостью, из нержавеющей стали марки 03X17H14M3.

Приготовление концентрированных технологических растворов должно осуществляться в специализированных емкостях, оснащенных мешалками и системой дозирования подпитки.

Предусмотреть каскадную систему переливов и систему автоматического заполнения, автоматическое заполнение должно происходить при помощи электрического клапана контролируемого от датчика уровня. Все ванны должны быть оборудованы клапанами слива, клапаном наполнения и системой защиты от перелива.

Предусмотреть подпитку всех ванн водопроводной водой.

Предусмотреть подпитку ванн обезжиривания, фосфатирования и активации концентрированным раствором на основании данных о фактической концентрации реагентов в растворах. Данные по фактической концентрации получаются лабораторными измерениями отобранных проб (2 раза в смену) и вводятся оператором в систему управления технологической линией перед включением подпитки. Система управления должна автоматически определять требуемый объем подпитки растворов и определять продолжительность работы подпиточных насосов.

Конструкция ванн должна обеспечивать возможность взятия проб технологических растворов без остановки процесса.

В составе оборудования предусмотреть систему фильтрации для раствора цинк-фосфатирования при помощи фильтрпресса с системой циркуляции.

Предусмотреть резервуар из нержавеющей стали марки 03X17H14M3 для временного хранения полного объема раствора ванны цинк- фосфатирования. Резервуар должен иметь дно в виде конуса и должен быть соединен с прессфильтром, а также должен иметь сливной клапан.

Предусмотреть систему удаления масла.

Предусмотреть фильтрацию раствора в ваннах от наличия металлов.

Нагрев технологических растворов осуществить в пластинчатых теплообменниках за счет горячей воды с параметрами, указанными в п. 2.6.4. Регулировка температуры должна выполняться автоматическим электронным терморегулятором. Параметры температуры должны устанавливаться и контролироваться с центрального пульта управления. В зоне цинк- фосфатирования предусмотреть 2 пластинчатых теплообменника для первичного и вторичного контуров.

Для очистки теплообменников предусмотреть очистную установку с насосом и емкостью для чистящего состава.

Предусмотреть термоизоляцию ванн и туннеля во избежание потерь тепла.

В конструкции АПП предусмотреть решения, препятствующие переносу растворов и реагентов из одной секции АПП в другую.

Для исключения образования вторичной коррозии на поверхности узлов при остановке конвейера должна срабатывать система орошения изделий деминерализованной водой между зонами обработки и система орошения технологическими растворами в зонах обработки.

Предусмотреть вытяжку воздуха из АПП.

В конструкции АПП предусмотреть решения, препятствующие попадание паров технологических растворов с реагентами в цеховое пространство.

В конце агрегата предусмотреть автоматическое устройство для обдува сжатым воздухом деталей, имеющих технологические отверстия и «карманы».

Оснастить агрегат подготовки термометрами, манометрами, расходомерами для контроля параметров моющих растворов.

СИ, входящие в состав оборудования, должны быть внесены в Государственный реестр средств измерений и иметь следующую документацию на русском языке:

- свидетельство об утверждении типа средств измерений;

- описание типа средств измерений;

- свидетельство о первичной поверке;

- протокол первичной поверки;

- методика поверки средств измерений данного типа;

- руководство по эксплуатации.

Предполагаемое применение закупаемых СИ должно соответствовать рекомендациям по области применения в сфере ГРОЕИ, указанным в описании типа СИ.

ПО встроенных СИ должно быть аттестовано (наличие свидетельства об аттестации ПО или свидетельство об утверждении типа СИ):

- должна быть предусмотрена защита от непреднамеренных и преднамеренных изменений;

- влияние программного обеспечения на метрологические характеристики должно быть учтено при нормировании метрологических характеристик.

Предусмотреть возможность программируемого включения нагрева ванн для предварительного нагрева ванн перед началом рабочей смены.

Камера сушки для деталей, не подлежащих катафорезному грунтованию

Тип камеры - проходная, колпакового типа.

Подача деталей на обработку производится с использованием системы ПТК.

Способ сушки - конвекционный. Обогрев изделий производится непрерывно циркулирующим воздухом, подогреваемым в теплообменниках.

Способ нагрева воздуха - косвенный, через воздушный теплообменник из нержавеющей стали марки по ГОСТ - 20Х23Н18.

Энергоноситель - природный газ с параметрами:

- · давление 0,06 МПа

- · плотность по воздуху 0,686 кг/м3

- · теплотворная способность 31003440 Дж/м3

Температура воздуха в камере: (80 - 100) °С.

Время нахождения деталей в сушильной печи - не менее 15 мин.

3она охлаждения

Предусмотреть охлаждение деталей перед электростатической окраской до температуры не превышающей 30 °С.

Оборудование катафорезного грунтования

Назначение: нанесение специальной водоразбавляемой 2-х компонентной катафорезной грунтовки эпоксидного типа методом катодного электроосаждения изделий. Подача деталей на обработку производится с использованием системы ПТК.

Требования:

- Перемешивание рабочего состава катафорезной грунтовки в объеме ванны обеспечить за счет её постоянного перекачивания насосами, через равномерно расположенные вблизи днища ванны веерные форсунки.

- Обеспечение толщины сухой плёнки покрытия от 20 до 30 мкм.

- Для поддержания рабочей концентрации грунтовки предусмотреть две системы дозирования: плёнкообразующей смолы и пигментной пасты. Нахождение деталей в ванне катафореза не менее 3 мин.

- В состав оборудования должны входить:

- ванна, отделанная стеклопластиком для обеспечения изоляции;

- ванна перелива с контроллерами уровня;

- трансформатор;

- система установок автоматического контроля и дозирования рабочих составов ванн и технологических режимов обработки;

- установка диализа;

- модуль производства ультрафильтрата, в комплекте предусмотреть возможность установки дополнительной мембраны, предусмотреть фильтрацию со степенью 25 мкм;

- установка приготовления и хранения деминерализованной воды проводимостью не менее 10 мксм для приготовления рабочего состава грунтовки и для агрегата подготовки поверхности,

- резервная ёмкость для хранения грунтовки в комплекте с системой охлаждения, рассчитанная на полную емкость ванны грунтования и трубопроводов. Предусмотреть систему циркуляции для предотвращения осаждения грунта при хранении;

- выпрямитель - трансформатор, напряжение на выходе (0 - 400) В, ток 1000 А;

- система защиты от пенообразования;

- система циркуляции и кондиционирования температуры грунта в диапазоне от 26 °С до 30 °С с точностью её поддержания ±1 °С, в системе циркуляции предусмотреть не менее 2 групп насосов для бесперебойной работы;

- система фильтрации грунта с фильтрующей способностью 50 ji;

- система флюссации для насосов с узлами промывки, манометрами, расходометрами и клапанами

- установка электрификации в ванне анолита, соотношение анод/катод около 1/8;

- система очистки сточных вод от установок диализа, ультрафильтрации (УФ), последней стадии промывки;

- туннель/ванны для промывки ультрафильтратом в 3 стадии;

- система вытяжки паров из зоны УФ;

- защитное ограждение ванны катафореза с системой вентиляции;

- автономный генератор как система обеспечения бесперебойной работы насосов.

Камера сушки для катафорезного грунта

Тип камеры - проходная. Подача деталей на обработку производится с использованием системы ПТК.

Способ сушки - конвекционный. Обогрев изделий производится непрерывно циркулирующим воздухом, подогреваемым в теплообменниках.

Способ нагрева воздуха - косвенный, через воздушный теплообменник из нержавеющей стали марки по ГОСТ - 20Х23Н18.

Энергоноситель - природный газ с параметрами давления 0,06 МПа, плотности по воздуху 0,686 кг/м3, теплотворной способности 31003440 Дж/м3.

Температура воздуха в камере: (180 - 220) °С.

Время нахождения деталей в печи при температуре - не менее 40 мин

3она охлаждения

Предусмотреть охлаждение деталей после печи катафореза перед электростатической окраской до температуры не превышающей 30 °С.

Участок установки заглушек

На участке предусмотреть монтажные столы для операторов, освещение, кнопку остановки конвейера, зону хранения заглушек.

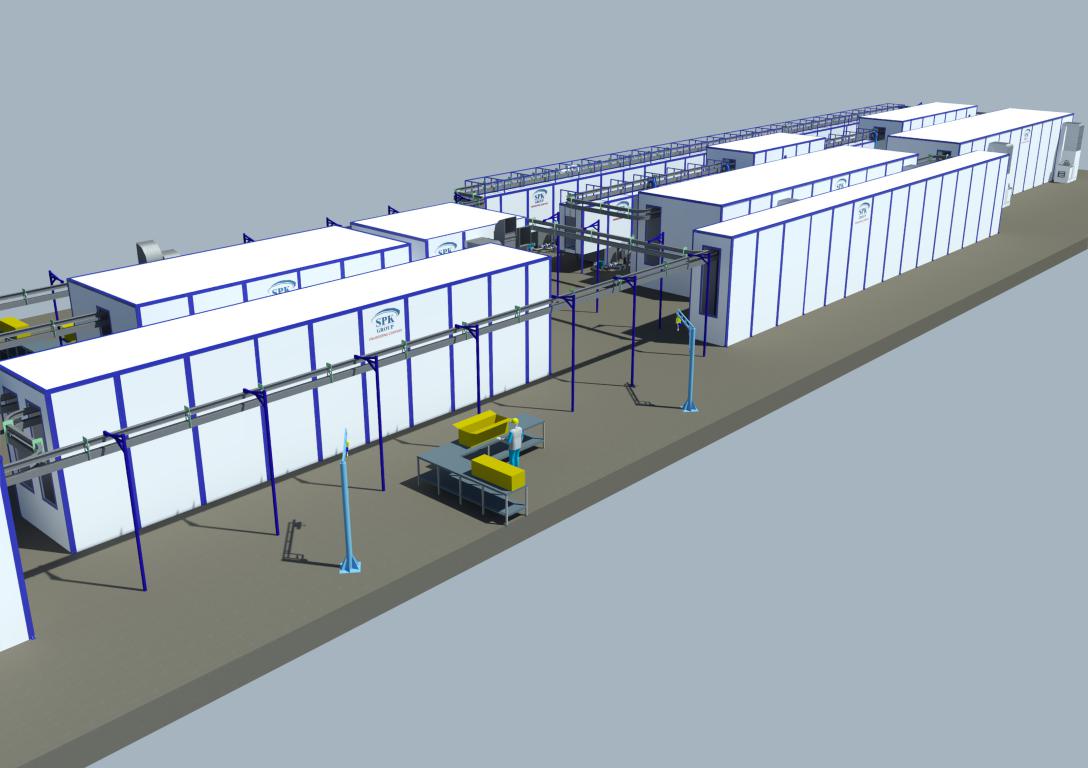

Камера автоматической окраски в электростатическом поле.

Тип камеры: проходной.

Подача деталей на обработку производится с использованием системы ПТК.

Тип фильтрации: сухая с лабиринтными фильтрами тип EDRIZZI.

Окраска производится автоматически вертикально перемещающимися распылителями, расположенными на автоматических манипуляторах с двух сторон конвейера.

Предусмотреть автоматическое определение высоты изделий и отключение подачи ЛKM при нахождении распылителей за пределами габаритов изделия.

В камере предусмотреть эффективную систему вентиляции с контролем температуры внутри камеры, обеспечить температуру в пределах (20 - 25) °С.

Предусмотреть скорость воздуха в камере 0,35 м/с.

В камере предусмотреть окна для наружного наблюдения за процессом окраски.

Поставляемое оборудование должно обеспечивать получение покрытий толщиной не менее 60 мкм.

Подобрать светильники по мощности и количеству, обеспечивающие освещенность в рабочей зоне камеры не менее 600 лк. Исполнение светильников - взрывобезопасное.

Предусмотреть систему автоматической подачи JIKM на распылители.

Предусмотреть емкости с мешалкой для хранения ЛКМ.

Предусмотреть автоматические электростатические распылители, в количестве, необходимом для качественной окраски всей поверхности деталей с двух сторон. Пульты управления электростатическими распылителями и манипуляторами предусмотреть за пределами камеры окраски.

Предусмотреть систему водного автоматического пожаротушения.

Камера ручной окраски методом комбинированного распыления

Тип камеры: проходной.

Подача деталей на обработку производится с использованием системы ПТК.

Тип фильтрации: сухая с лабиринтными фильтрами тип EDRIZZI

Окраска производится двумя малярами.

В камере предусмотреть боковой отсос воздуха с верхней подачей воздуха.

Предусмотреть ручные краскораспылители комбинированного распыления.

Предусмотреть систему подачи ЛКМ на ручные распылители с применением установок комбинированного распыления с пневмоприводом.

В камере предусмотреть окна для наружного наблюдения за процессом окраски.

Подобрать светильники по мощности и количеству, обеспечивающие освещенность в рабочей зоне камеры не менее (800-1000) лк. Исполнение светильников - взрывобезопасное.

Предусмотреть систему водного автоматического пожаротушения.

Предусмотреть полный комплект шлангов, трубок, фитинги с быстросъемными креплениями.

Туннели испарения

Подача деталей на обработку производится с использованием системы ПТК.

Время прохождения туннеля: (4 - 5) мин.

Обеспечить необходимый объем вентиляции туннеля для удаления паров выделяющихся растворителей.

Камера сушки после окраски

Тип камеры – проходная.

Подача деталей на обработку производится с использованием системы ПТК.

Способ сушки - конвекционный. Обогрев изделий производится непрерывно циркулирующим воздухом» подогреваемым в теплообменниках.

Способ нагрева воздуха - косвенный, через воздушный теплообменник из нержавеющей стали.

Энергоноситель - природный газ с параметрами давления 0,06 МПа, плотности по воздуху 0,686 кг/м3, теплотворной способности 31003440 Дж/м3.

Температура воздуха в камере: (70 - 80) °С.

Время нахождения деталей в сушильной печи при температуре - не менее 30 мин.

Предусмотреть систему автоматического водного пожаротушения.

Зона охлаждения

Предусмотреть охлаждение деталей после камеры сушки катафорезного грунта перед электростатической окраской до температуры не превышающей 30 °С.

Участок разгрузки

Предусмотреть буфер системы ПТК для накопления подвесок.

На участке разгрузки предусмотреть механические приспособления для снятия изделий весом более 10 кг. с подвески ПТК и укладки в тару.

На участке предусмотреть площадку для разгрузки вручную легких изделий.

На участке предусмотреть место для смятия заглушек с изделий.

На участке предусмотреть площадку для размещения обработанных изделий, окрасочной оснастки, а также площадку для транспорта.

Система контроля и управления технологическими режимами

Технологическая линия в комплексе с системой ПТК должна быть снабжена системой управления на основе ПЛК Siemens - S7 1500, терминал системы должен быть выделен в отдельное рабочее место. Рабочее место представляет собой промышленный компьютер с клавиатурной системой ввода информаций.-Терминал должен быть оснащён 19м дюймовым ЖК-дисплеем со степенью пыле-влагозащиты IP54.

Система управления должна позволять осуществлять следующие технологические процессы:

- пуск технологической линии;

- аварийная остановка технологической линии;

- отсроченный пуск линии (предварительный прогрев ванн обезжиривания, активации, фосфатирования, камеры сушки и камеры полимеризации);

- включение и выключение освещения в камерах;

- регулирование скорости конвейера (регулировка от 1 до 3 м/мин.)

- обеспечивать логистику прохождения подвесок ПТК с деталями по разным зонам обработки.

Система управления должна позволять контролировать следующие технологические параметры:

- состояние и режимы работы насосов ванн и камер (работа/стоп/авария);

- состояние и режимы работы вентиляторов камер (работа/стоп/авария);

- состояние и режимы ванн и камер (Показания датчиков уровня, температуры камер струйной обработки, температуры камеры сушки и печи полимеризации);

- контроль растворов в ваннах (температура, концентрация, pH и прочее.);

- состояние и режимы работы станции водоподготовки.

Система управления должна выдавать следующие сигналы:

- сигнал «опорожнение ванны»;

- сигнал об окончании реагентов в накопительных емкостях;

- сигнал о пожаре в камере;

- обеспечивать логистику прохождения подвесок ПТК с деталями по разным зонам обработки.

Система управления должна предусматривать визуализацию основных технологических процессов линии.

Техническое предложение должно содержать информацию по необходимому лабораторному оборудованию для проведения входного контроля лакокрасочного материала и идентификации дефектов.

Энергопотребление и энергетическая эффективность

В техническом предложении обосновать потребление энергоресурсов технологической линией (по укрупненным компонентам оборудования).

Техническое предложение должно содержать решения, связанные с повышением энергетической эффективности технологической линии, оптимизацией потребления энергоресурсов.

Сушильные камеры должны быть оснащены воздушными завесами, препятствующими тепловым потерям.

Сушильные камеры должны быть оснащены приборами контроля температуры.

В камерах с повышенной опасностью возникновения пожара (камера нанесения ЛКМ) должна быть предусмотрена автоматическая установка пожаротушения.

Автоматическая установка пожаротушения должна обеспечивать: обнаружение источника возгорания с помощью пожарных извещателей:

- запуск системы пожаротушения автоматический или с помощью ручного извещателя;

- запуск системы оповещения о пожаре и управления эвакуацией;

- автоматический запуск модулей пожаротушения с программируемой задержкой;

- контроль исправности оборудования и проводных линий связи и управления;

- оперативное включение блокировки запуска модулей пожаротушения во время задержки до начала запуска модулей пожаротушения на необходимое время. Повторный запуск МПП после снятия блокировки;

- передачу СМС сообщений при переходе системы в состояние "Пожар".

Принцип действия автоматической установки пожаротушения - водное.

Система пожаротушения должна иметь отдельный пульт управления. В пульт должна быть заложена дополнительная функция передачи GSM сигнала на пульт дежурного в случае срабатывания системы пожаротушения.

Должна быть предусмотрена возможность отключения пожарной сигнализации кнопкой аварийной остановки.

Опции для эффективной эксплуатации оборудования

Техническая документация, в т.ч. ремонтно-эксплуатационная должна быть предоставлена на русском языке.

Обучение производственного и ремонтного персонала «Заказчика», «Исполнитель» производит первоначально в специализированном учебном классе « Заказчика», а затем продолжает в процессе шефмонтажа, наладки и ввода оборудования в эксплуатацию; производит аттестацию; по завершению всех этапов обучения и аттестации, выдаёт соответствующий «Сертификат».

Указать организации в России и их реквизиты, способных поставлять запасные части, ремонтировать узлы и компоненты.

Указать организации в России и их реквизиты, способных выполнять комплексное сервисное обслуживание и ремонт приобретаемого оборудования.

Наличие счётчиков расхода электрической энергии, воздуха, газа, воды.

Сложное и уникальное оборудование, оснащенное: Prom PC; CNC; PLC, должно содержать комплекс технических и программных средств для реализации функций:

- мониторинга работы оборудования;

- оперативного оповещения о простоях и нарушениях технологического процесса;

- регистрации действий оператора и параметров работы оборудования;

- обнаружения и предоставления обслуживающему персоналу информации о месте и характере неисправностей;

- планирования и учёта ТО (ТРМ);

- приёма-передачи информации на АСУ верхнего уровня по сети Industrial Ethernet, с защитой от внешнего несанкционированного воздействия.