Технологическая линия SPK предназначена для автоматического процесса обезжиривания, фосфатирования, порошковой окраски и полимеризации деталей, входящих в состав грузового автотранспорта.

Линия предназначена для обработки: литых кронштейнов, вставок и держателей.

Детали, подвергающиеся обработке, устанавливаются на подвеску вручную. Габаритные размеры изделия: 1400х800х300 мм. Максимальная окрашиваемая площадь одного изделия составляет 10 кв. м.

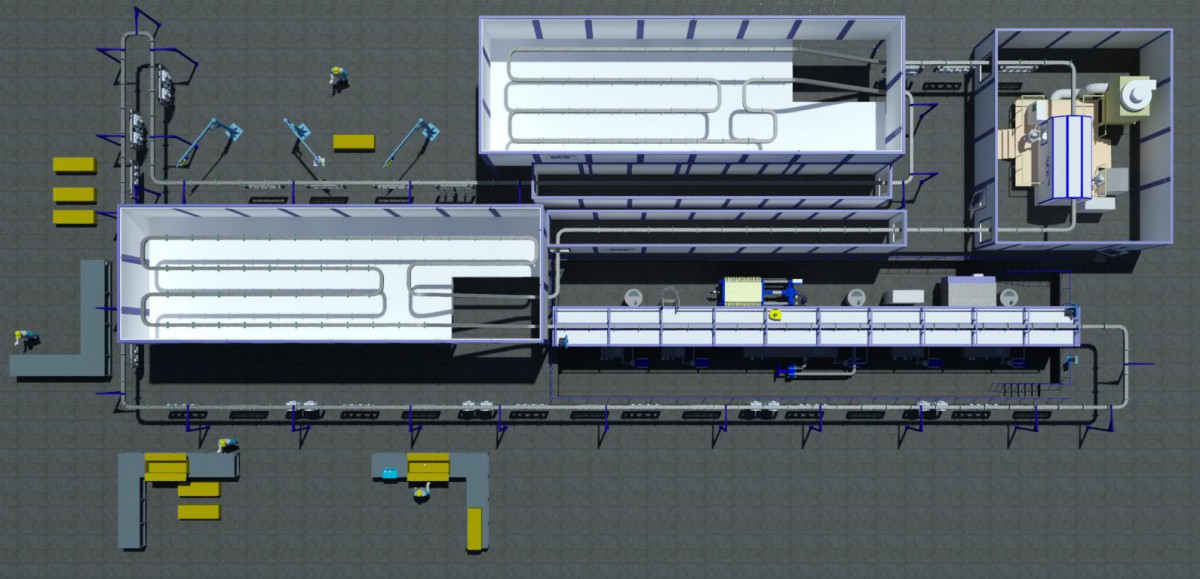

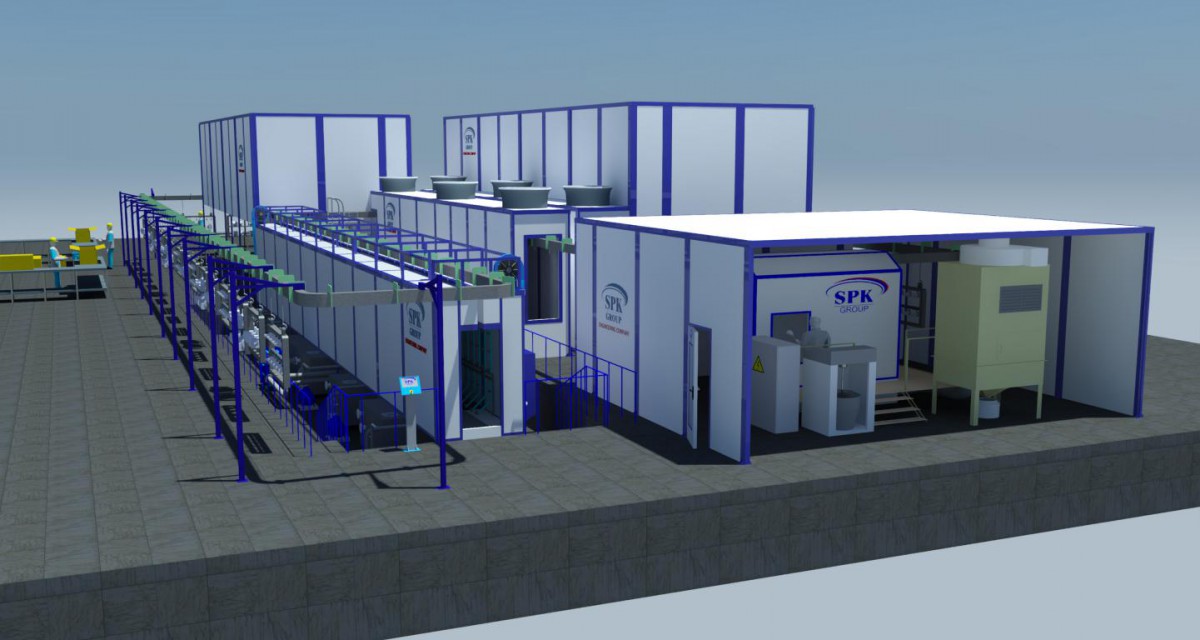

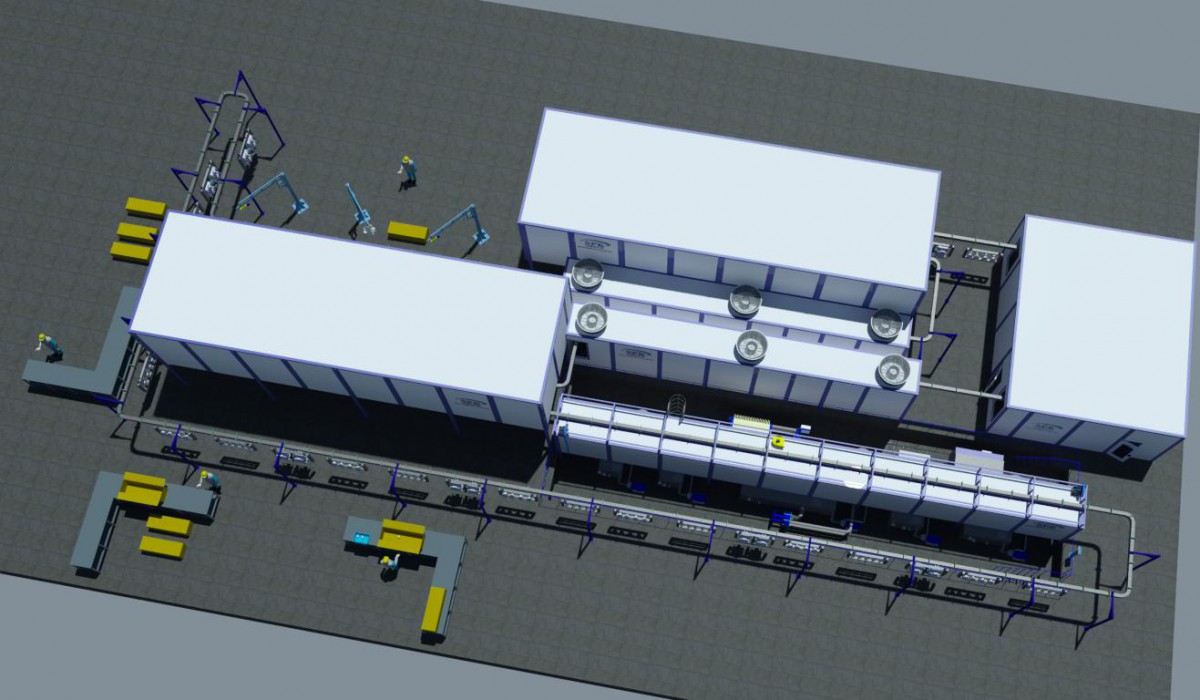

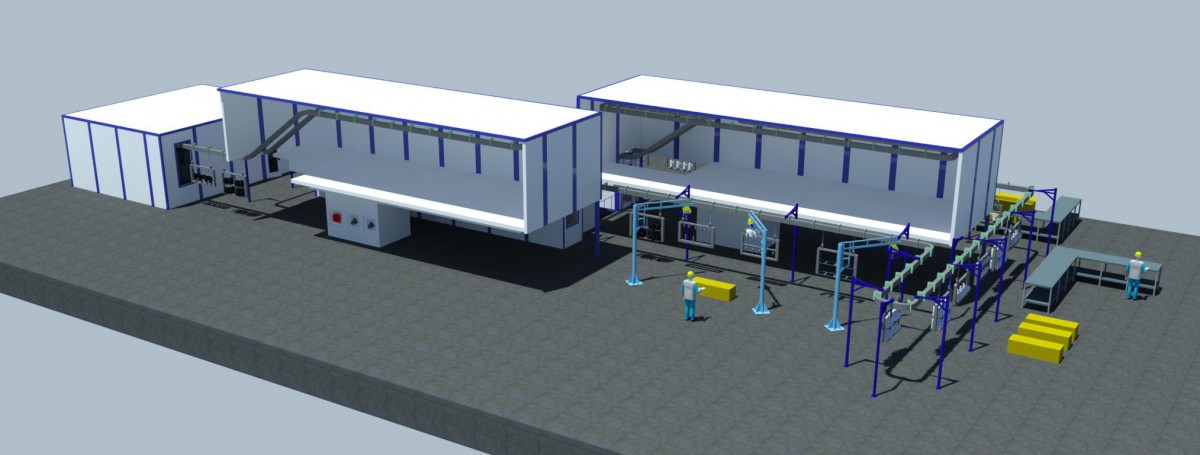

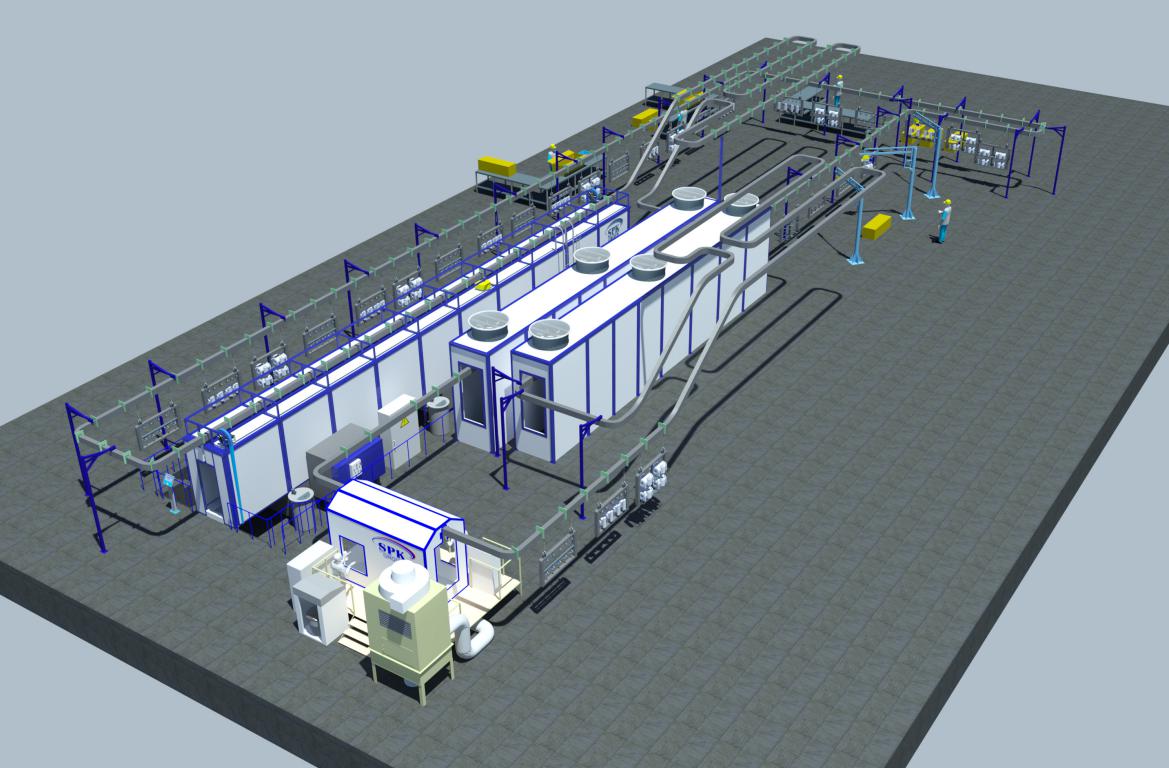

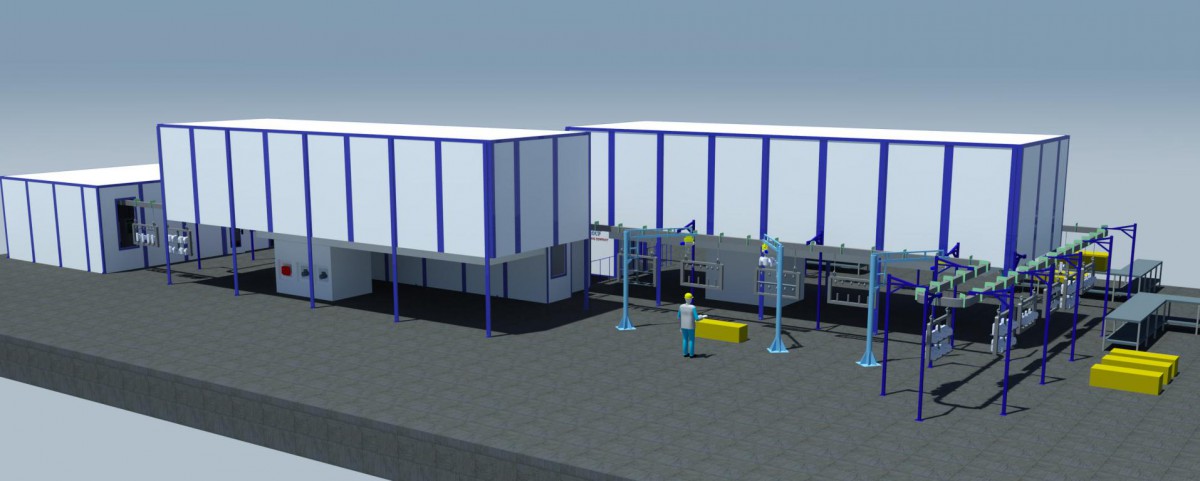

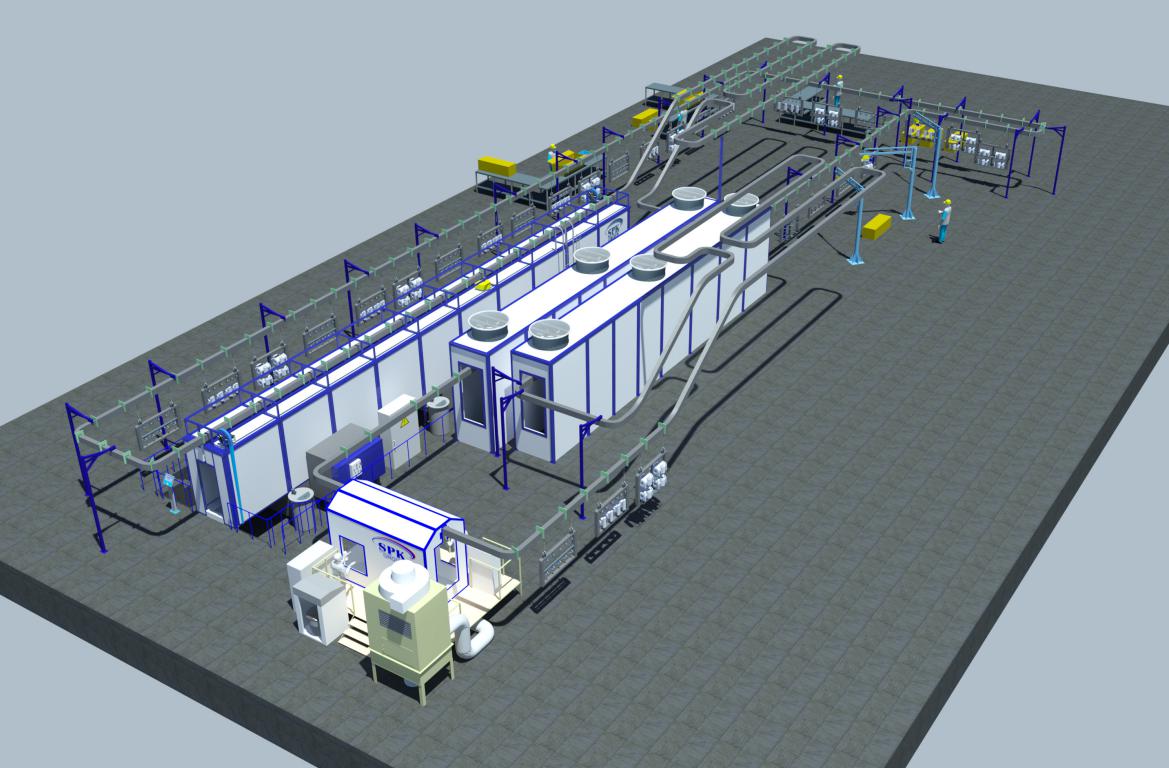

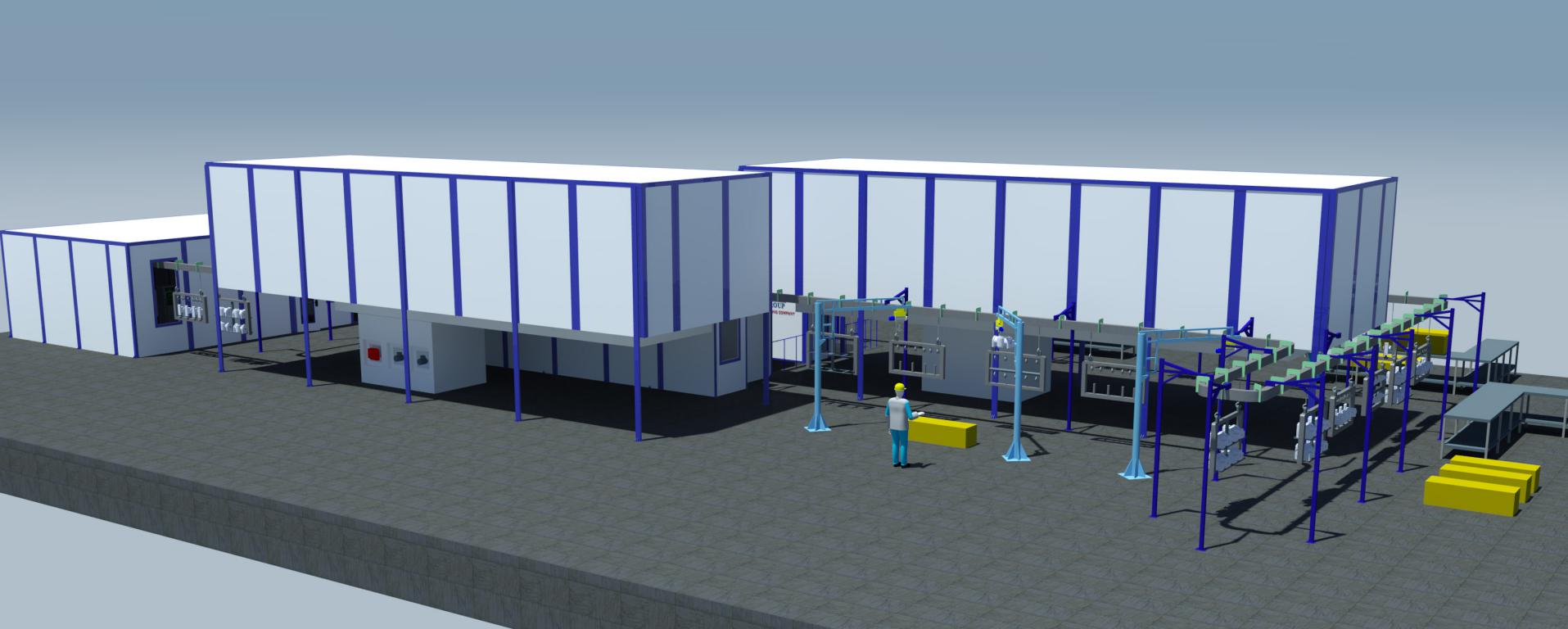

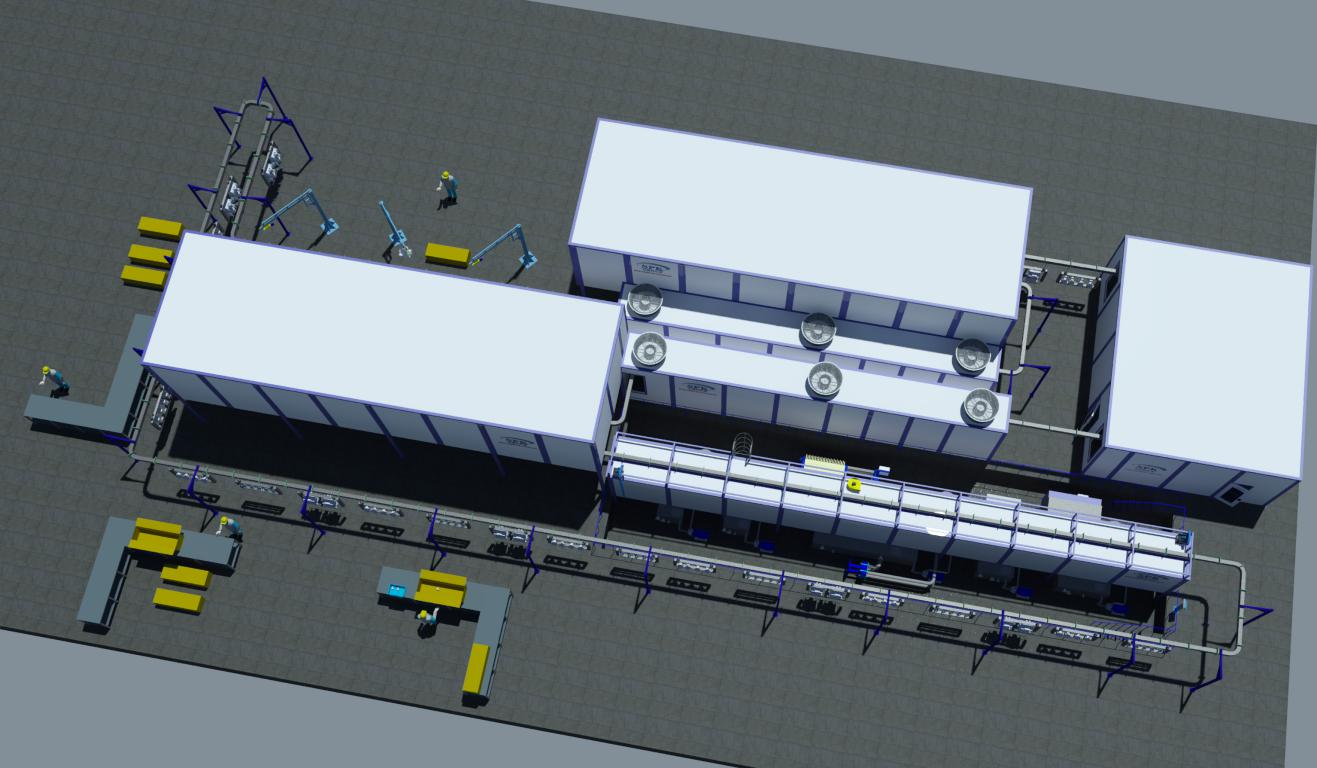

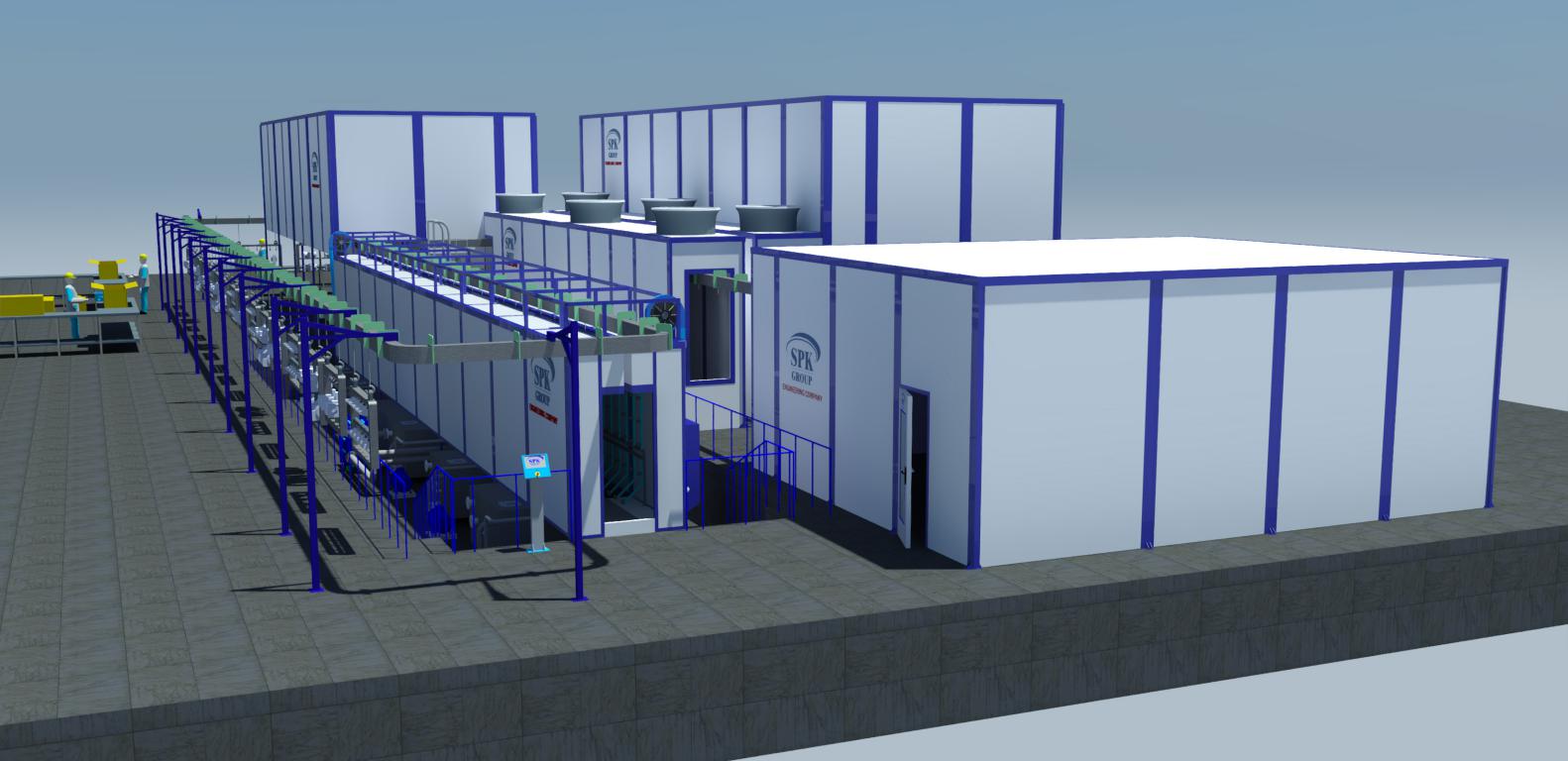

Технологическая линия порошковой окраски включает последовательно расположенные технологические участки, камеры, ванны и агрегаты, которые соединяются грузонесущим конвейером.

Состав линии:

- участок завески крупногабаритных изделий;

- участок завески мелких изделий;

- агрегат подготовки поверхности, который состоит из 5 секций распыления;

- камера сушки «колокол»;

- камера охлаждения;

- участок электростатического ручного нанесения полимерного порошка;

- камера полимеризации типа «колокол»;

- камера охлаждения;

- участок разгрузки крупногабаритных изделий;

- участок снятия заглушек;

- участок разгрузки мелких изделий.

В состав линии окраски коммерческого транспорта также входят:

- подвесной грузонесущий конвейер, осуществляющий перемещение изделий вдоль технологической линии;

- система управления на базе программного контроллера промышленного назначения с универсальной шиной PLC и сенсорным цветным дисплеем ЖК.

Описание технологического процесса

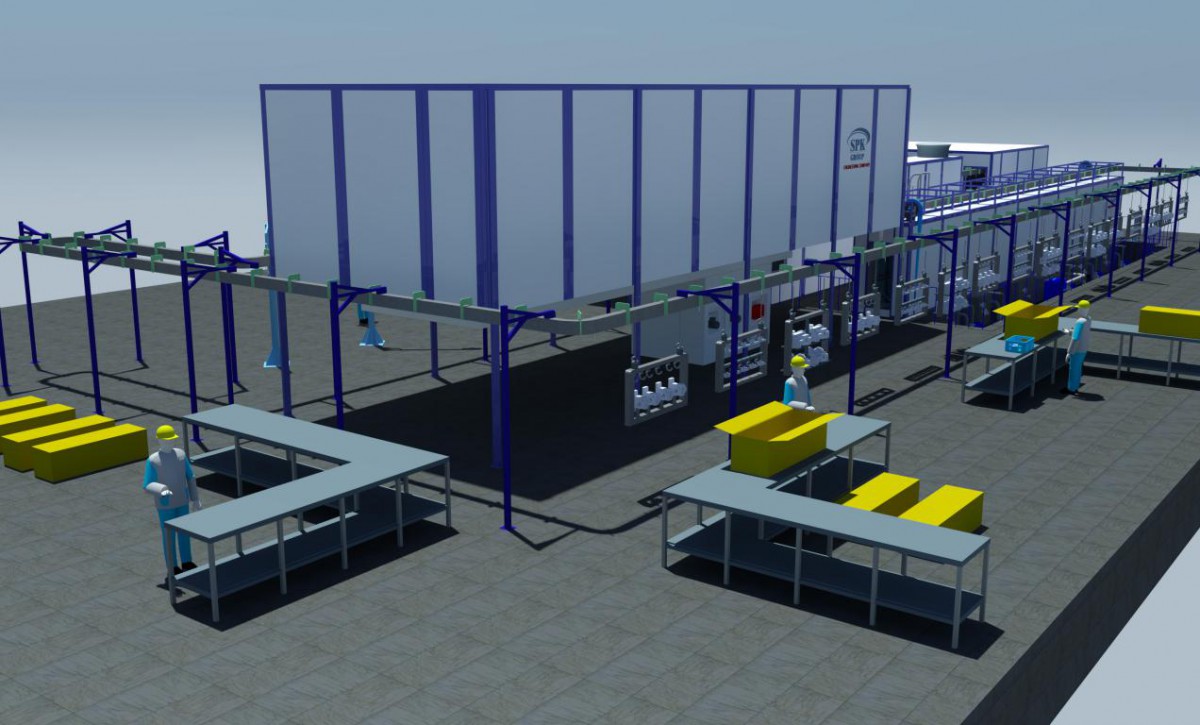

Технологическая линия начинается с зоны загрузки изделий, где происходит навеска изделий на окрасочную оснастку, установленную на подвески конвейера. Подвески с окрасочной оснасткой непрерывно движутся по конвейеру. Навеска происходит в 2х зонах - навеска крупных изделий с помощью электрического тельфера и зона навески мелких изделий в ручную. Необходимо предусмотреть место для складирования тары с изделиями перед окраской и тары для упаковки окрашенных изделий. Окрасочная оснастка движется с постоянной скоростью в подвешенном состоянии на грузонесущем конвейере. При необходимости скорость конвейера регулируется частотным преобразователем.

Изделия перемещаются в агрегат подготовки поверхности, где происходит струйное распыление растворов на изделие. АПП - проходного типа, секции разделены воздушными завесами высокого давления.

В агрегат подготовки поверхности входит 5 секций:

- обезжиривание;

- промывка;

- совмещенное обезжиривание и аморфное фосфатирование;

- промывка;

- пассивация.

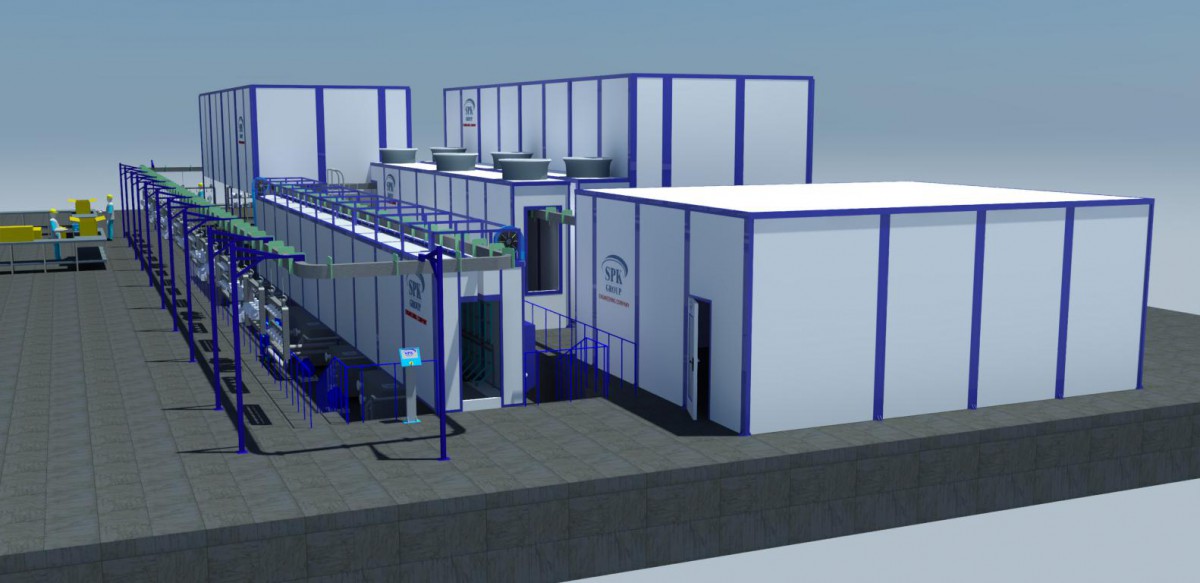

После следует камера сушки типа «колокол». В ней изделия поднимаются на второй ярус камеры где происходит сушка конвективным методом, за счёт обдува горячим воздухом. Благодаря конструкции камеры горячий воздух движется снизу вверх равномерно по всей площади камеры. Газовое и электрическое оборудование камеры расположено на нулевой отметке.

Далее следует камера охлаждения проходного типа. Охлаждение происходит за счёт обдува изделий цеховым воздухом.

После охлаждения изделий до температуры, пригодной для окраски и безопасной для операторов, происходит установка заглушек в ручном режиме.

Далее следует участок порошковой окраски в электростатическом поле в ручном режиме. Участок состоит из двух кабин нанесения порошкового покрытия, расположенных с противоположных сторон конвейера и системы рекуперации порошка. Распыление производится двумя операторами в ручном режиме.

После следует камера полимеризации типа «колокол». В камере происходит полимеризация порошкового покрытия. Для экономии энергоносителя до 30% применена двухъярусная система типа «колокол», позволяющая поддерживать равномерно температуру по всей площади камеры и предотвращающая потери через входной и выходной проёмы камеры. Полимеризация происходит при температуре 230 °С. Время полимеризации - 30 минут.

Далее изделия остывают в камере охлаждения до температуры, безопасной для оператора.

Далее следует участок разгрузки для крупных изделий, оборудованный электрическими тельфером и зона снятия заглушек.

Вся линия управляется с пульта управления с сенсорной панелью, отображающий состояние всех агрегатов и камер и позволяющий регулировать их производительность.

Окрасочная оснастка является токопроводящей и требует периодической очистки от порошкового покрытия, для лучшего заземления оснастки и лучшего её контакта с изделием.

Описание технологических участков/камер/агрегатов и компонентов линии.

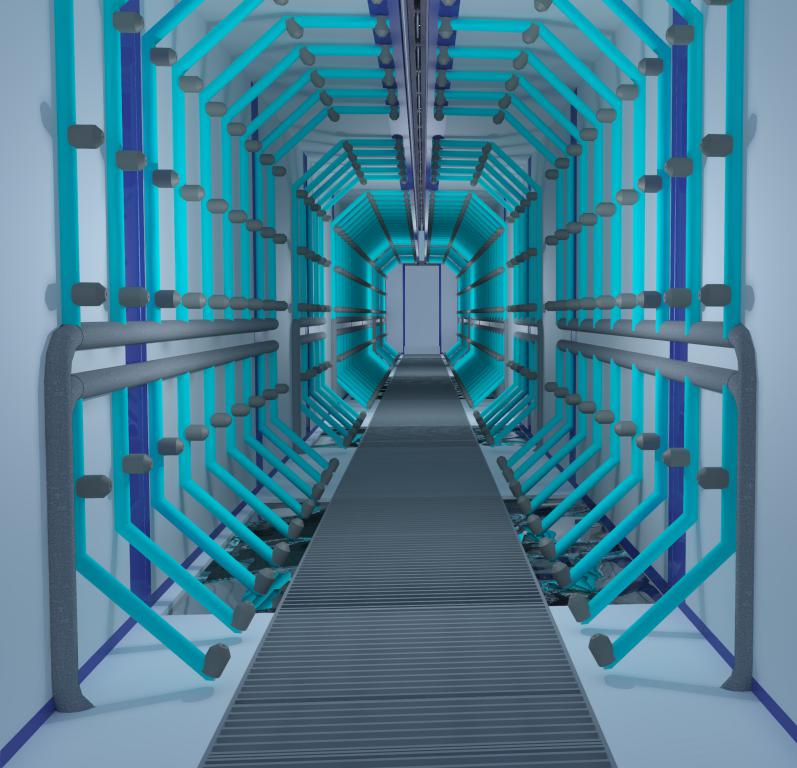

Подвесной грузонесущий конвейер (ГНК)

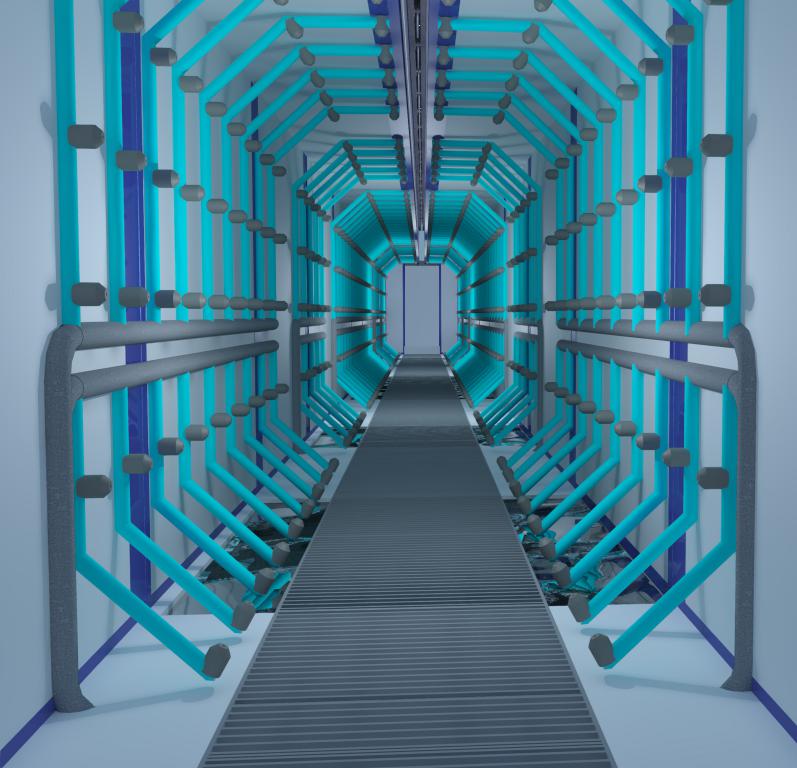

ГНК предназначен для перемещения подвесок (с изделиями и свободных) по контуру технологической линии.

Конвейер представляет из себя металлический профиль-рельсу с постоянно движущейся внутри роликовой цепью. К данной цепи с фиксированным шагом установлены места крепления. К ним происходит крепление окрасочной оснастки.

Технические характеристики конвейера

- длина конвейера 272 м;

- Скорость конвейера 1,60 м/мин;

- Шаг завески изделий 2,67 м;

- Максимальная нагрузка на 1,6 м цепи (на две точки подвеса) 300 кг;

- Количество завесок 104 шт;

- Максимальная нагрузка на цепь 26 000 кг;

- Количество приводов конвейера 3 шт.;

- Компенсаторы температурного расширения 8 шт.;

- Максимальная нагрузка цепи на разрыв 10 000 кг.

Привод конвейера состоит из электрического двигателя, редуктора, механического ограничителя крутящего момента, переключателя положения.

Бипланарная цепь имеет размер роликов 52 мм и расстояние между роликами 800 мм. Максимальная температура - 210 °С.

Конвейер имеет 4 компенсатора: перед каждой печкой и после каждой печки.

Регулировка производительности осуществляется через частотный преобразователь.