Технологическая линия подготовки поверхности и электростатической окраски предназначается для автоматического процесса обезжиривания, а также фосфатирования, электростатического нанесения органорастворимых ЛКМ и сушки деталей, которые входят в состав грузового автотранспорта.

Назначение линии - обработка следующих деталей:

- карданные валы;

- детали рулевого управления;

- кронштейны;

- педали сцепления.

- прочие изделия

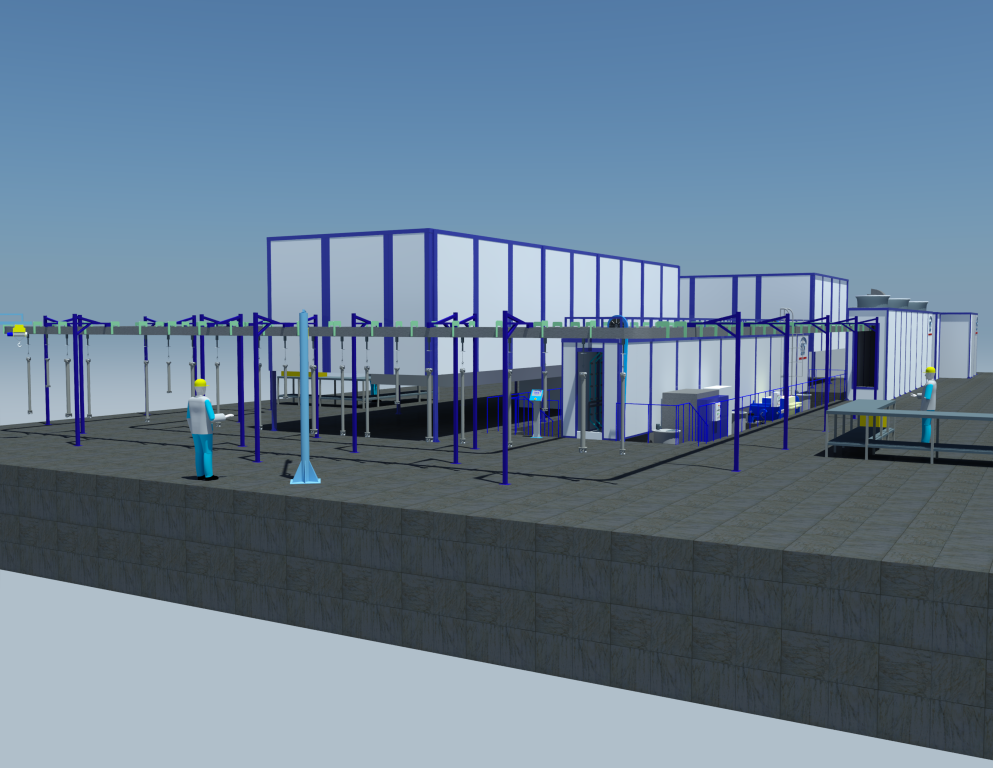

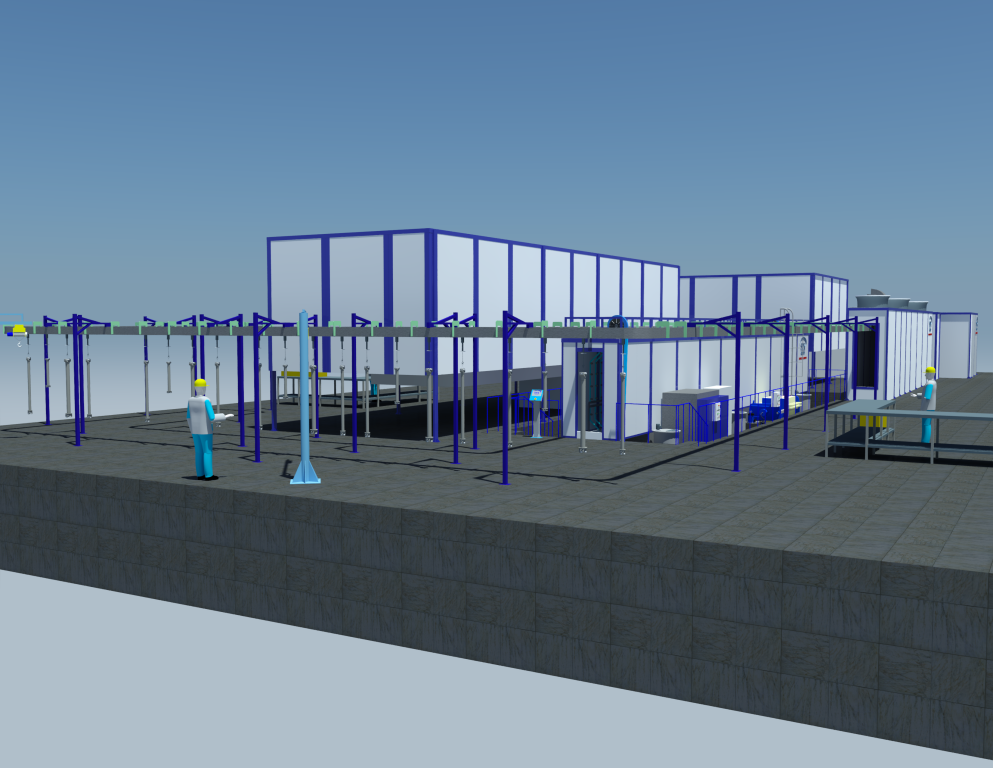

Детали для обработки устанавливаются на подвеску вручную. Детали массой больше 10 кг устанавливаются на подвеску с помощью специализированного оборудования.

Габаритные размеры изделия (мах) ДхШхВ - 2200х200х200 мм.

Общий вес изделия без учета подвески (мах) - 65 кг.

Максимальная окрашиваемая площадь 1-го изделия составляет 1 м2.

Предварительное загрязнение - слои консервационных смазок, масел до 2-3 г/м2.

Расстояние от изделия до конвейера - 700 мм.

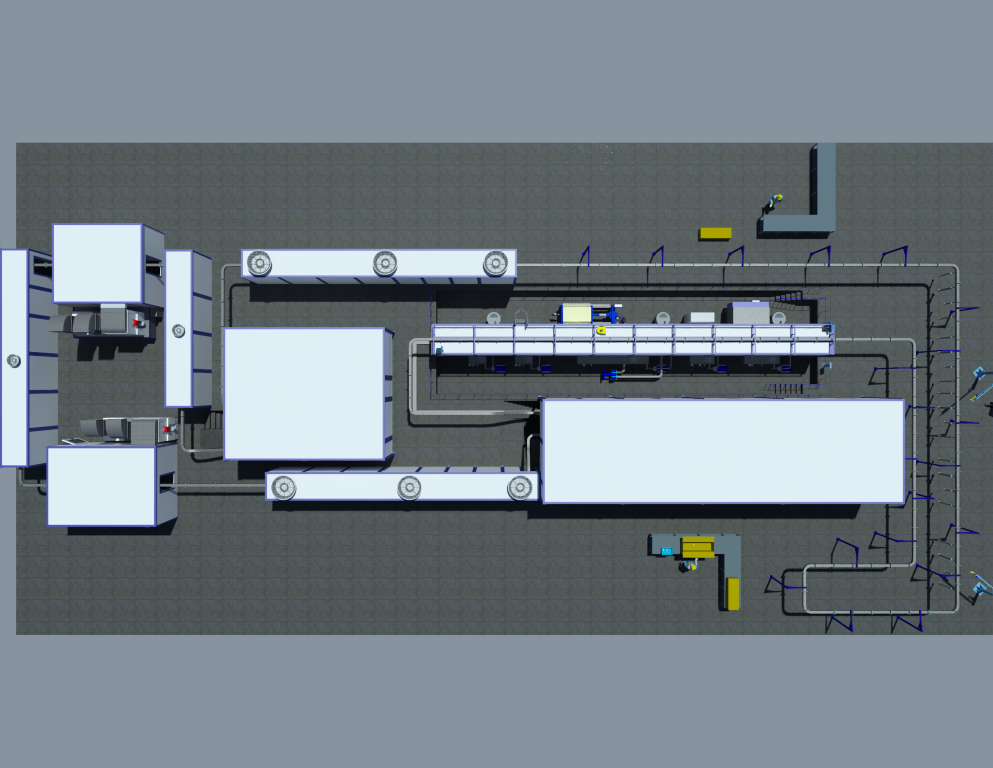

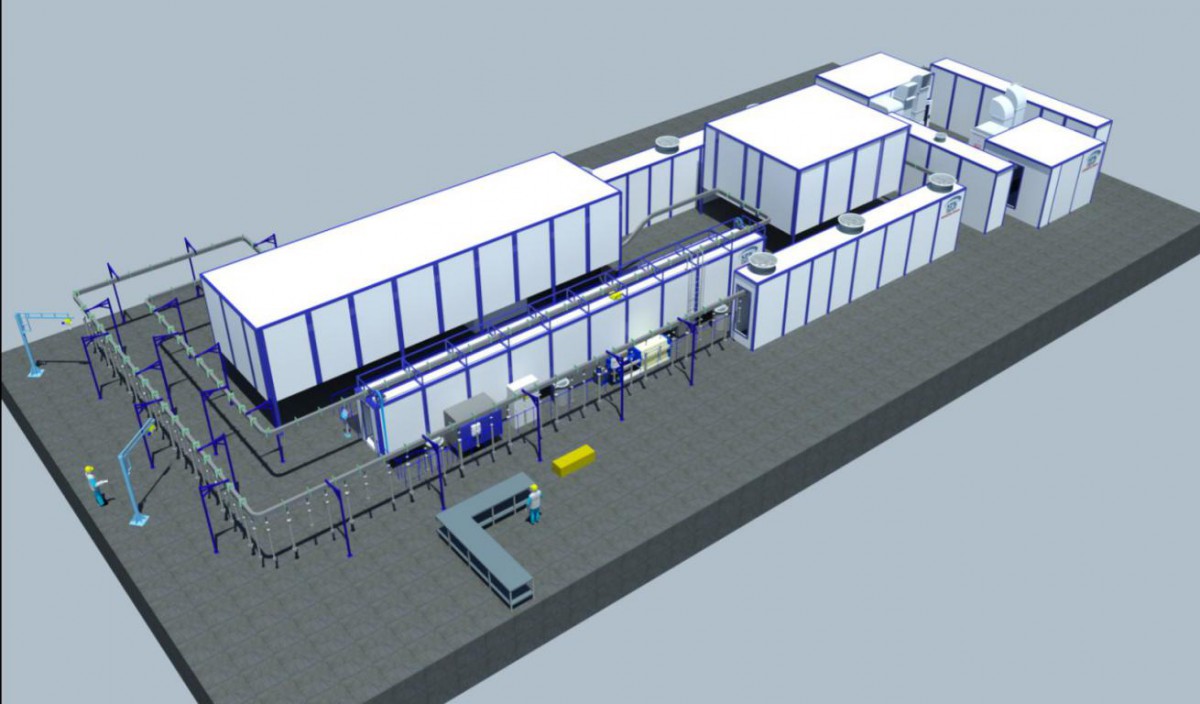

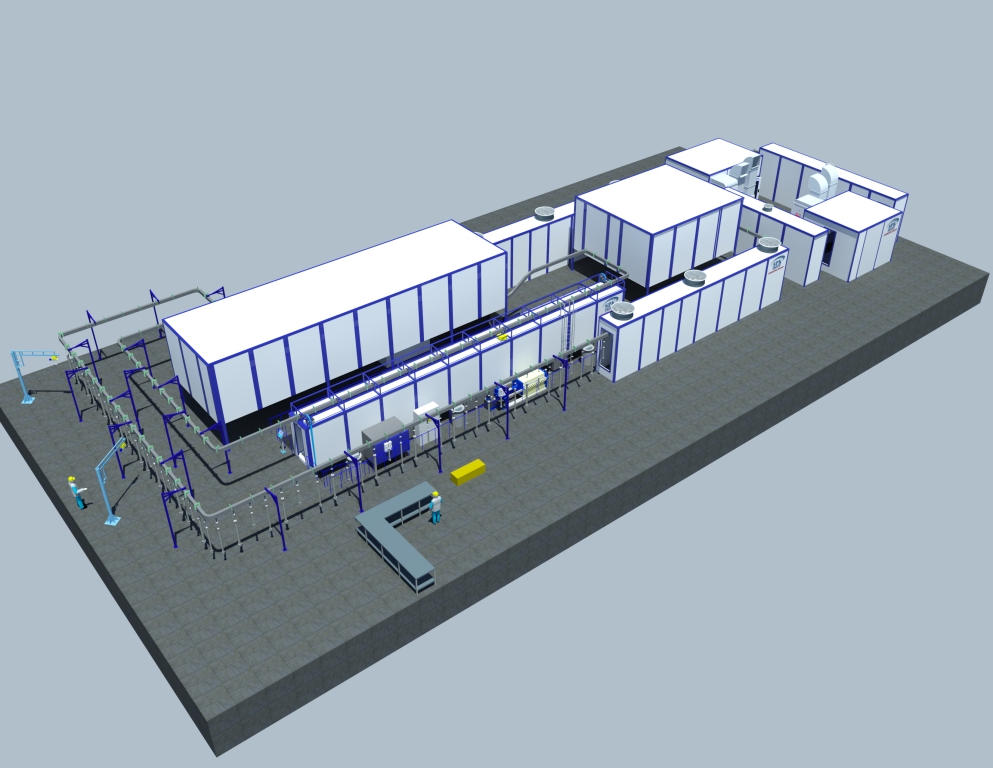

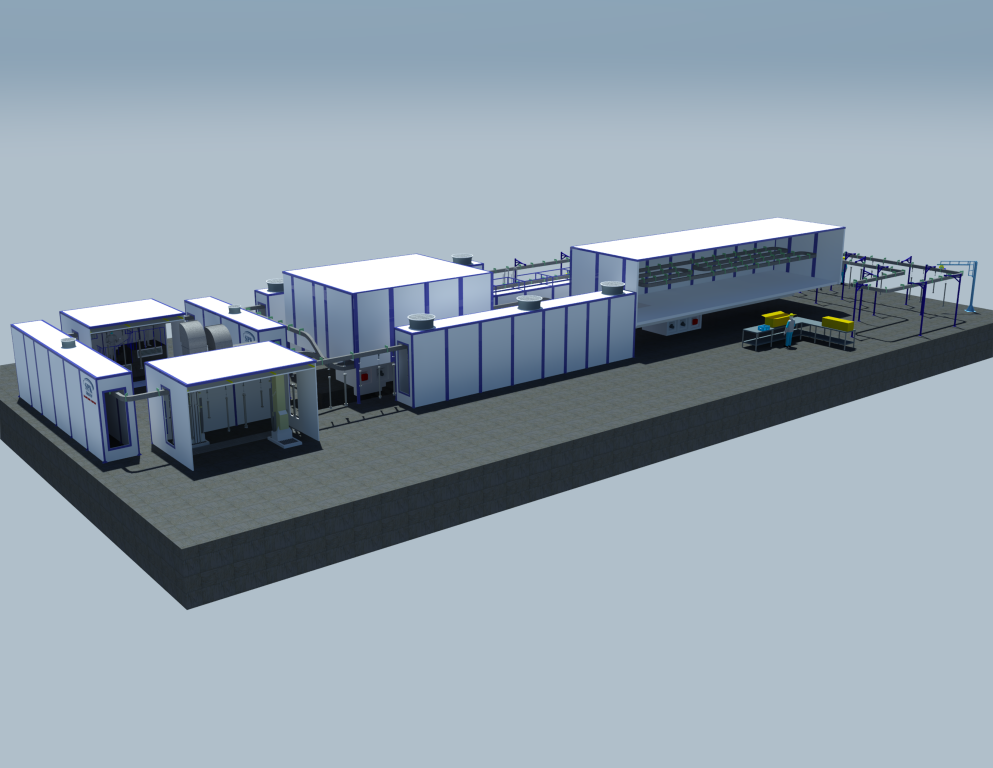

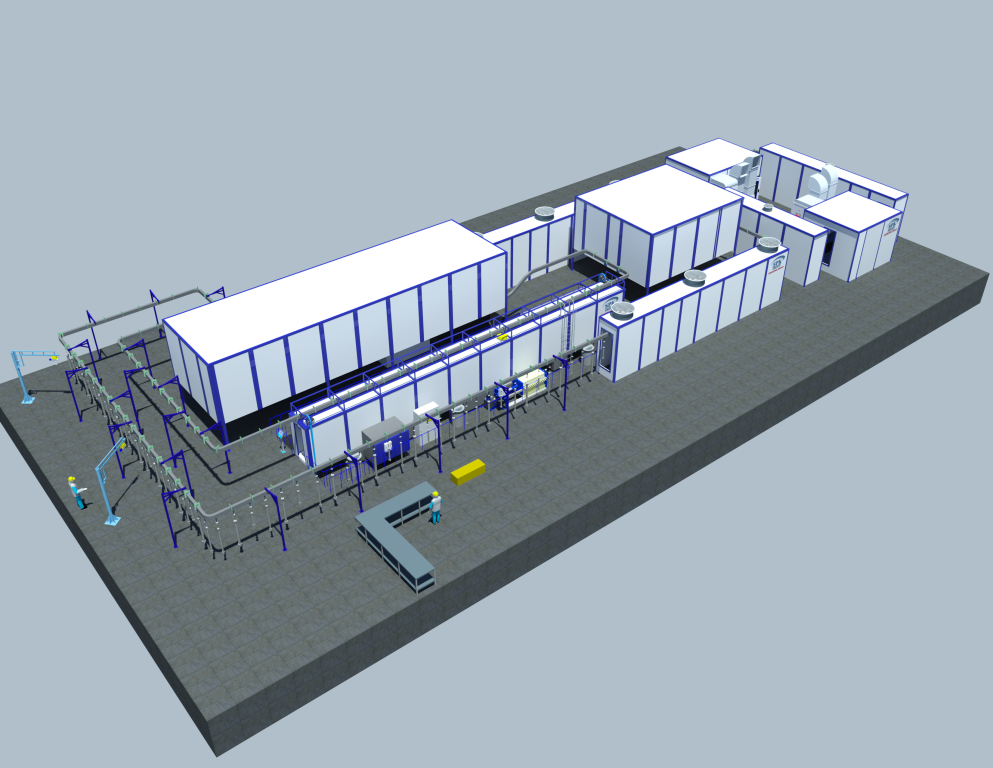

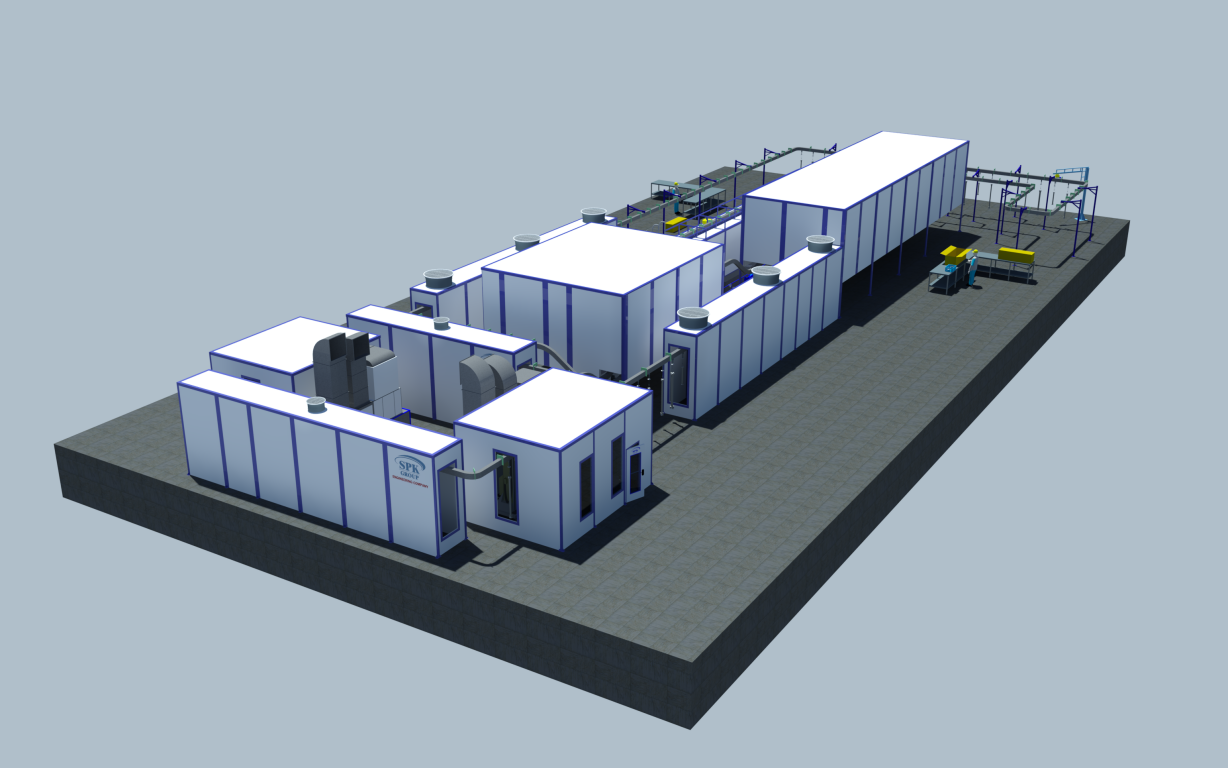

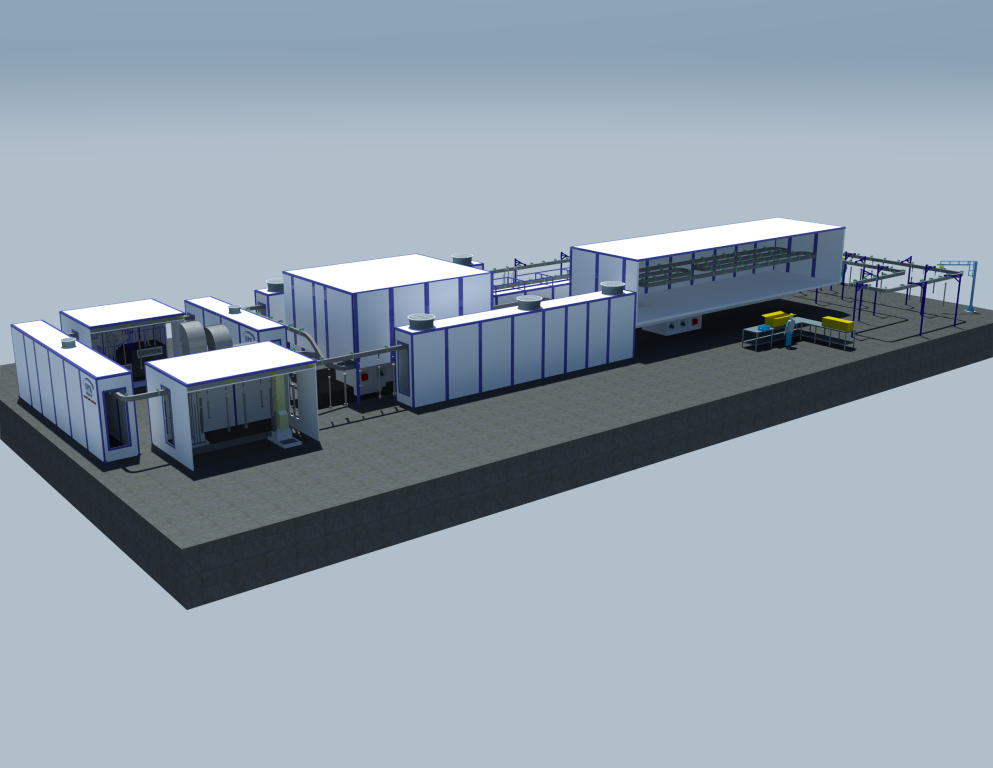

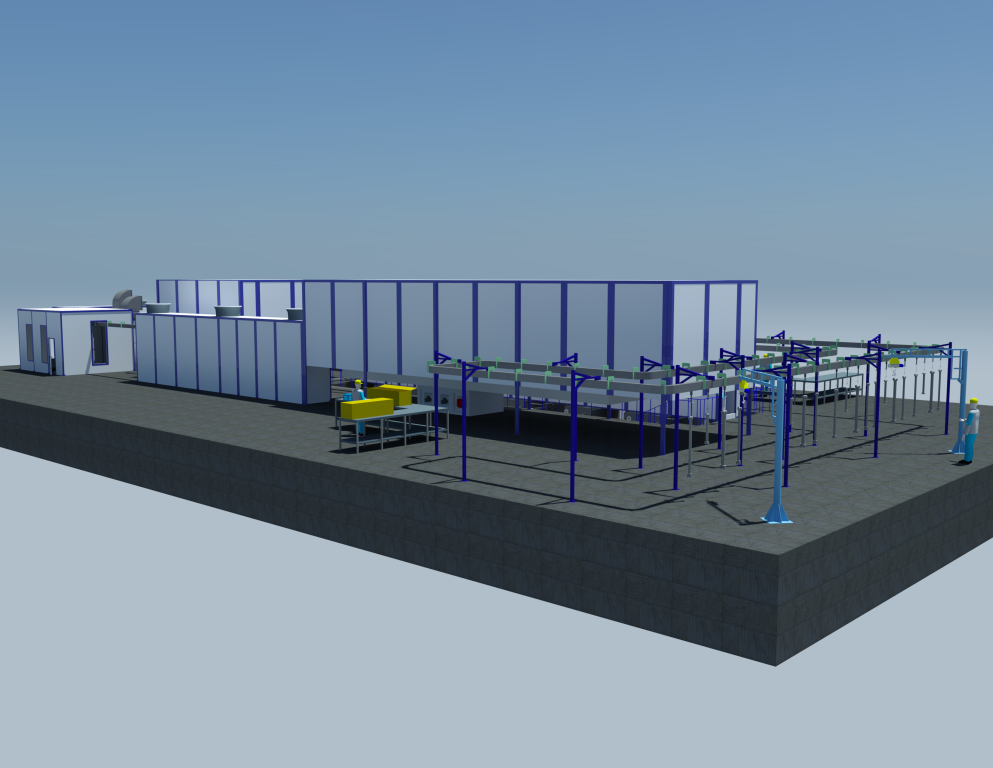

Линия состоит из следующих участков и камер:

- грузонесущий конвейер;

- участок, где завешиваются крупногабаритные изделия;

- участок, где завешиваются мелкогабаритные изделия;

- агрегат подготовки поверхности, состоящий из 5 секций распыления;

- камера осуществления сушки типа «колокол»;

- камера для охлаждения;

- камера автоматической электростатической жидкой окраски;

- туннель испарения;

- камера окраски методом ручного распыления;

- туннель испарения;

- камера сушки ЛКП типа «колокол»;

- камера охлаждения;

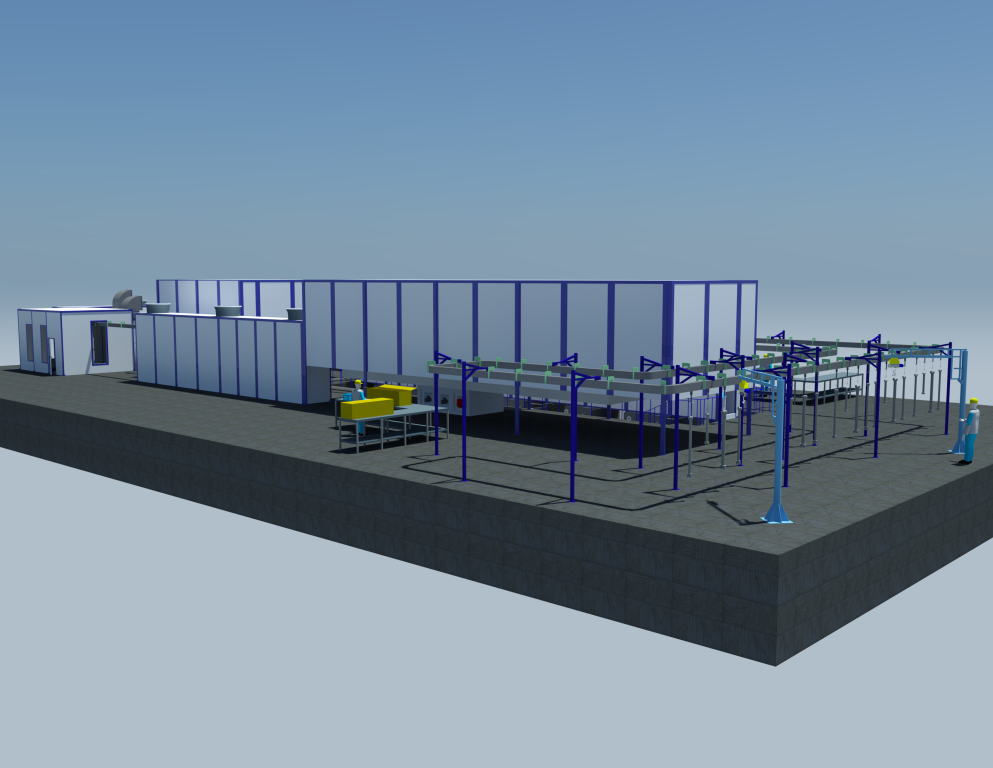

- участок для разгрузки крупногабаритных изделий;

- участок для разгрузки мелкогабаритных изделий.

Технологический процесс

Начинается технологическая линия с зоны загрузки изделий, где осуществляется их навеска на подвески грузонесущего конвейера. Подвески непрерывно движутся по конвейеру. Навеска происходит в двух зонах - навеска крупногабаритных изделий при помощи электрического тельфера и зона навески мелкогабаритных изделий вручную. Место для складирования тары с изделиями перед окраской и тары для упаковки окрашенных изделий будет определено после предоставления Заказчиком плана участка с осями, размерами, расположением колонн, оборудования, проходов, проездов.

Подвески движутся с постоянной скоростью в подвешенном состоянии на грузонесущем конвейере. Скорость конвейера регулируется частотным преобразователем при необходимости.

Изделия перемещают в агрегат подготовки поверхности проходного типа, где осуществляется струйное распыление растворов на изделия. Состав агрегата подготовки поверхности:

- обезжиривание;

- промывка;

- совмещенное обезжиривание, аморфное фосфатирование;

- повторная промывка;

- пассивация.

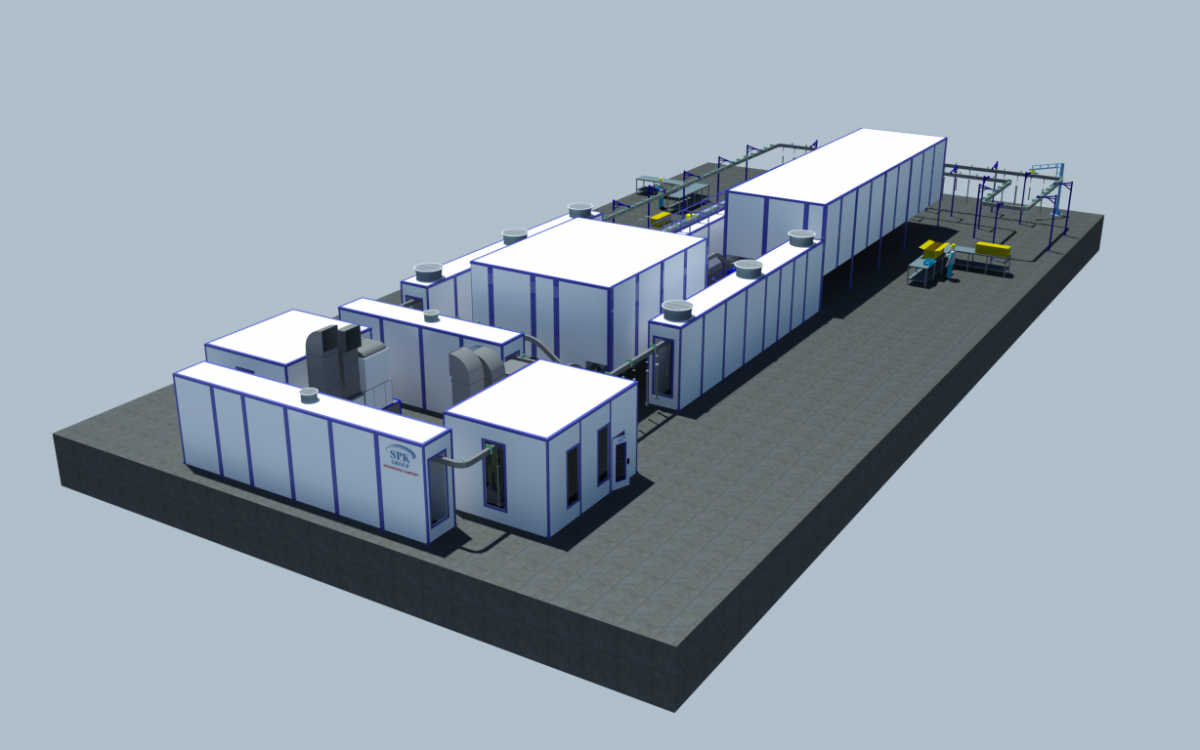

После данного оборудования следует камера сушки «колокол». В данной камере изделия поднимаются на 2-ой ярус камеры, где осуществляется сушка конвективным методом, за счёт обдува горячим воздухом. Благодаря конструкции камеры горячий воздух поднимается снизу вверх равномерно по площади камеры. Газовое, а также электрическое оборудование камеры расположено на нулевой отметке.

После следует камера охлаждения в проходном исполнении. Охлаждение происходит благодаря обдуву изделий цеховым воздухом.

Подаваемый в камеру воздух проходит фильтрацию на фильтрах класса G3.

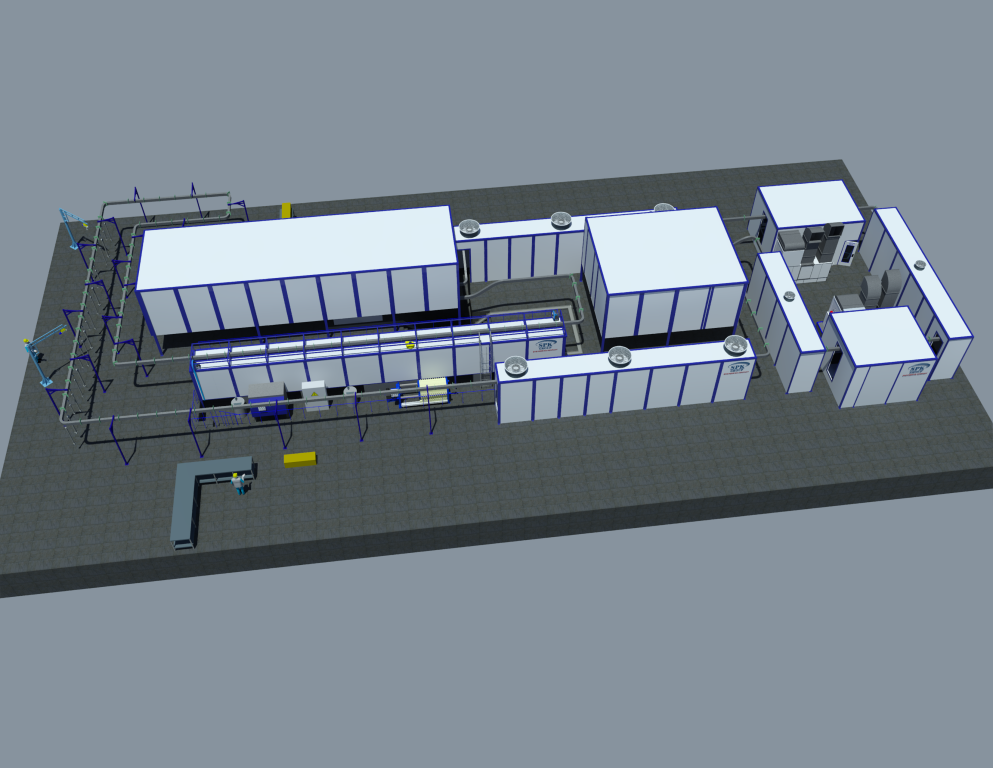

После следует камера жидкой окраски в электростатическом поле в автоматическом режиме. Перед входом в камеру располагаются оптические рамки, определяющую высоту изделия. Подвески конвейера оснащены зубчатым зацеплением типа «звёздочка», а в зоне окраски располагается зубчатая рейка, передающая подвеске с изделием вращательное движение. Окраска производится двумя автоматическими манипуляторами, расположенными в защитном каркасе. В камере обеспечивается воздухообмен с обеспечением скорости воздуха в зоне окраски 0,25 м/с.

В кабине камеры сделаны окна для контроля процесса окраски и работы оборудования.

Установленные светильники обеспечивает освещенность не менее 400 люкс.

После камеры следует первый туннель испарения/растекания.

Далее следует камера окраски методом ручного распыления. В камере оснащено 3 места для операторов, расположенных на разных высотных отметках. В зоне ручной окраски располагается ответная часть зацепления, передающая подвеске с изделием вращательное движение. Установленные светильники обеспечивает освещенность не менее 700 люкс. Предусмотрен воздушный поток 0,25 м/с в зоне окраски. Вытяжка осуществляется через систему лабиринтных фильтров в полу камеры под конвейером и в нижней части боковой стенки, напротив зоны окраски.

После камеры следует второй туннель испарения/растекания.

После следует камера сушки типа «колокол». В камере происходит сушка ЛКП. Для экономии энергоносителя до 30% применена двухъярусная система типа «колокол», позволяющая поддерживать равномерно температуру по всей площади камеры и предотвращающая потери через входной и выходной проёмы камеры. Сушка происходит при температуре +50..+70 °С. Время сушки - 30 минут.

Изделия остывают в камере охлаждения до температуры, безопасной для оператора.

Затем следует участок разгрузки для крупных изделий, который оборудуется электрическими тельферами.

Контроль работы линии производится с пульта управления с сенсорной панелью, которая отображает состояние всех агрегатов, а также камер, позволяя регулировать их производительность.