Технологическая линия катафорезной и порошковой окраски предназначена для получения в автоматическом режиме защитного лакокрасочного покрытия деталей, входящих в состав подвески автотранспорта.

Линия предназначена для обработки следующих деталей:

- горячекатаный металл толщиной 6-9 мм. (лонжероны, усилители, удлинители);

- литые кронштейны, вставки, держатели, поперечины.

Детали, подвергающиеся обработке, устанавливаются на подвеску. Комплект деталей устанавливающихся на одну подвеску называется - "изделие".

Габаритные размеры изделия ДхШхВ - 14000х300х2800 мм.

Общий вес изделия без учета подвески - 2500 кг.

Максимальная окрашиваемая площадь одного изделия – 90 м2.

Предварительное загрязнение - окалина, слои консервационных смазок, масел до 5-10 г/м2.

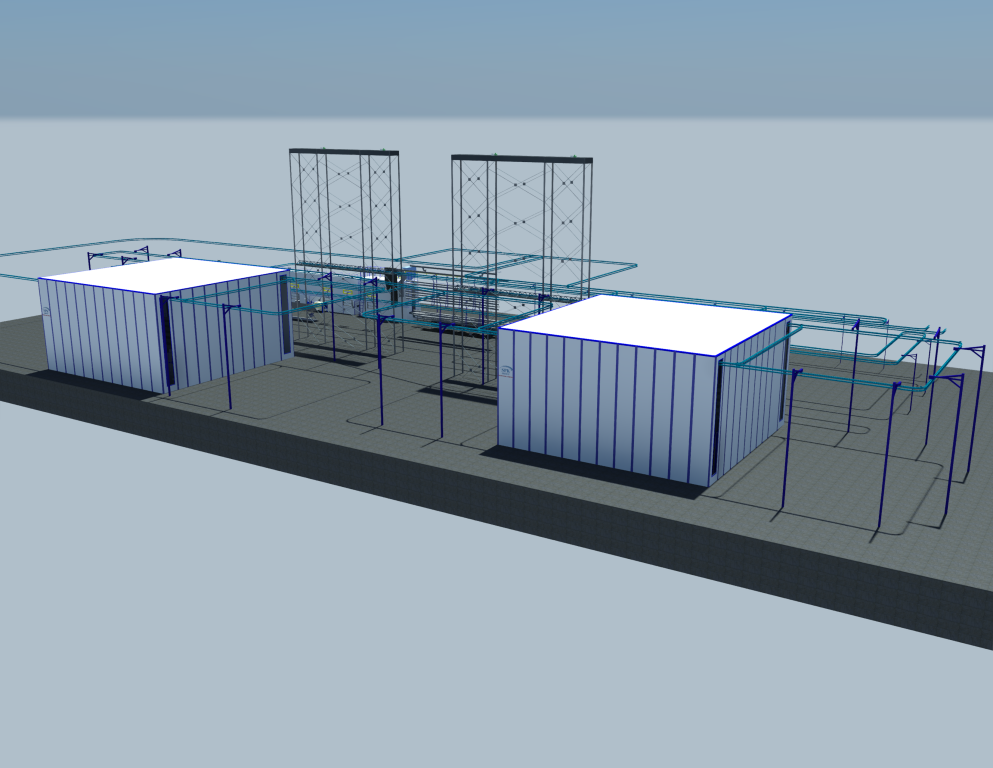

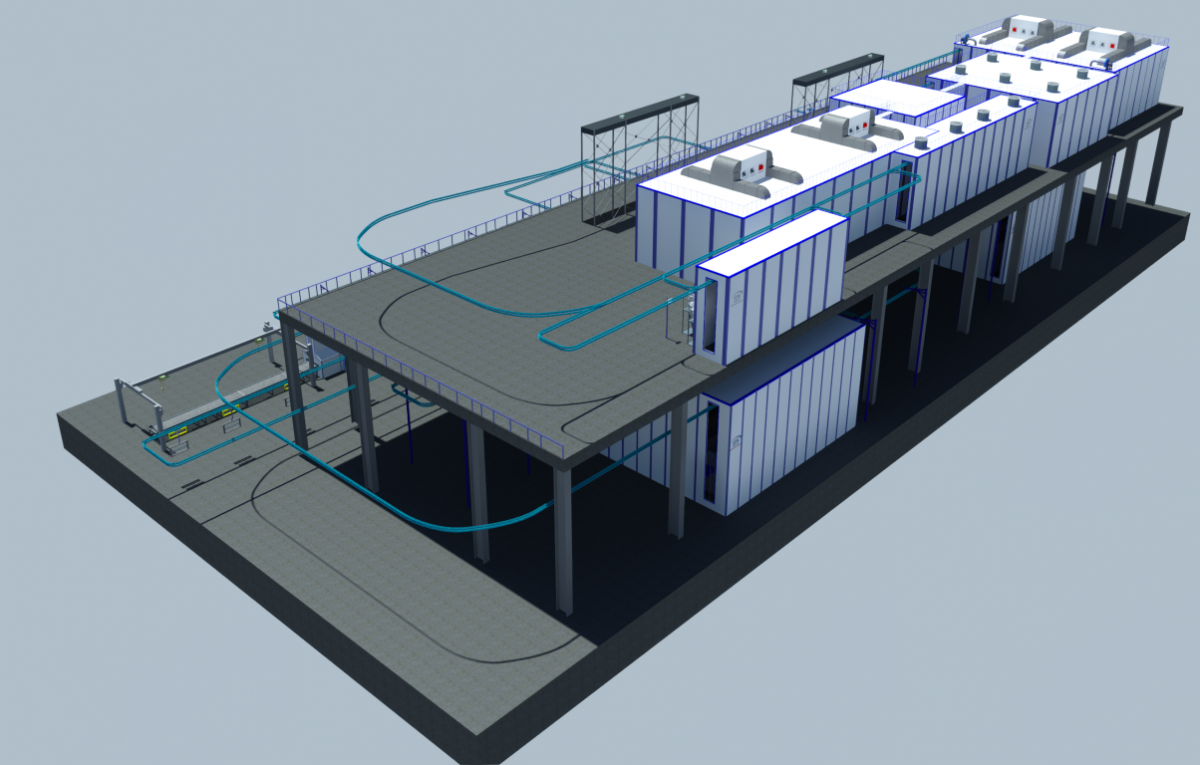

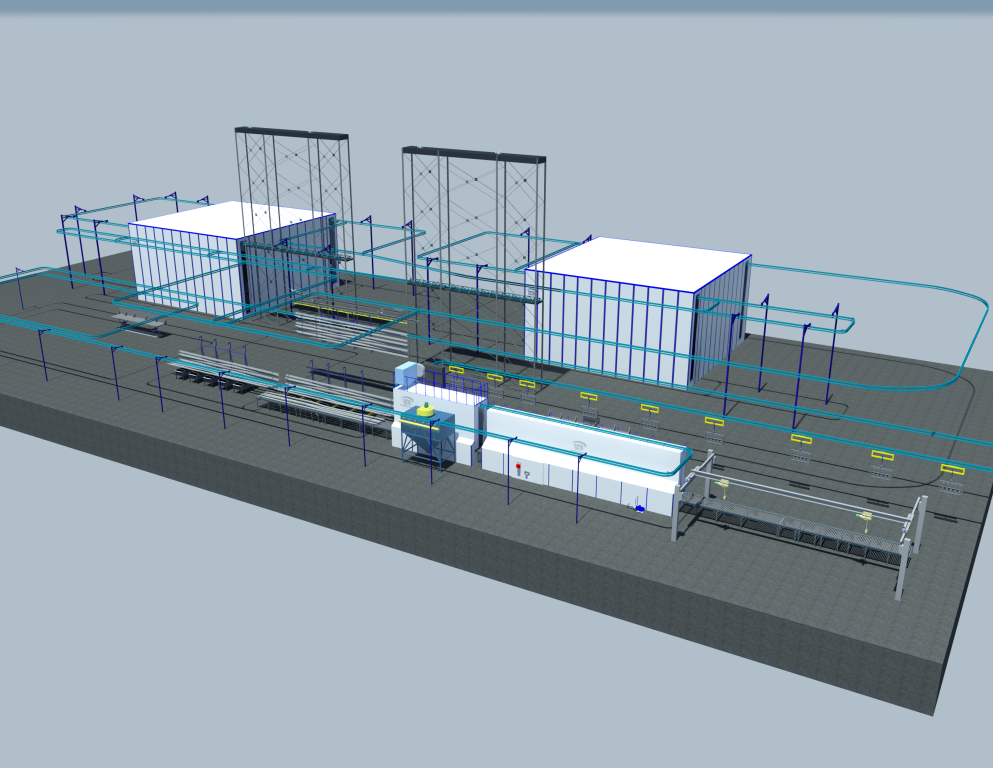

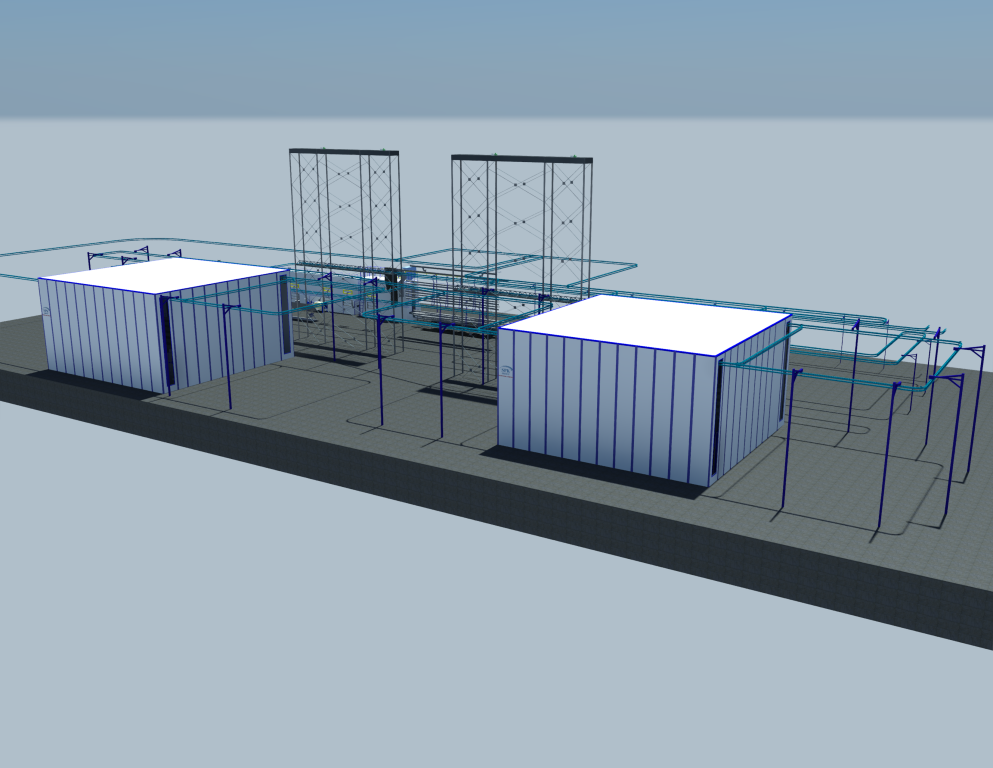

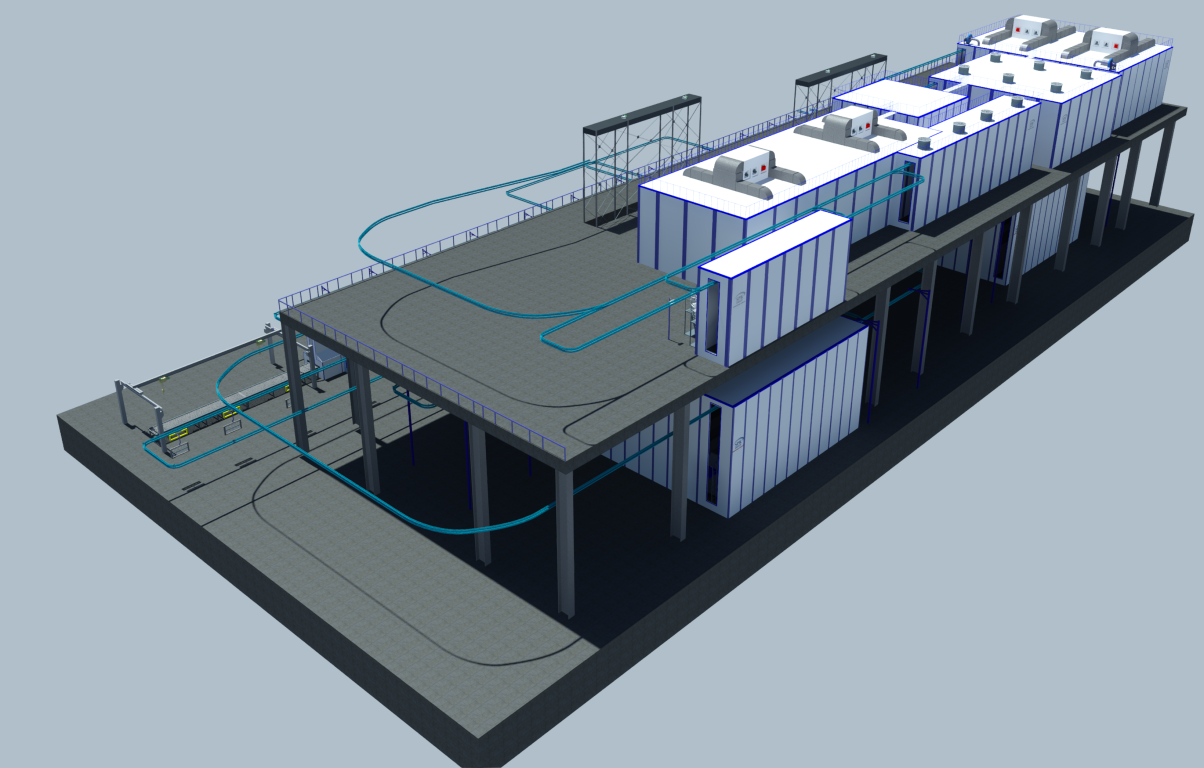

Площади для размещения линии ДхШхВ- 108х48х20 метров.

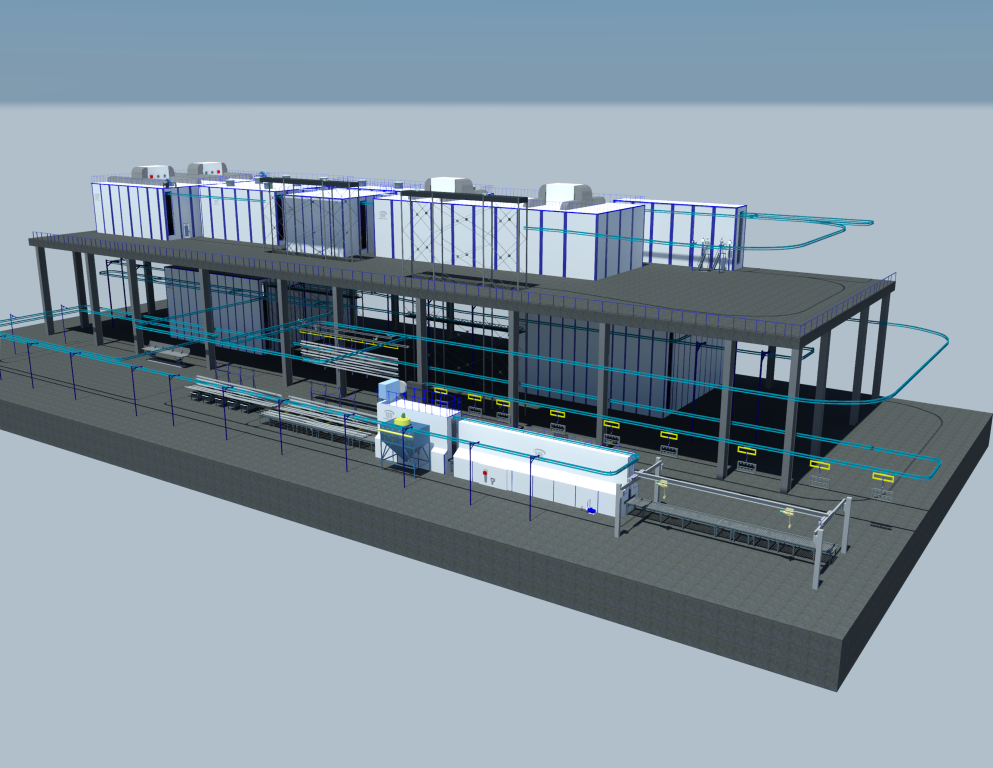

Технологическая линия катафорезной и порошковой окраски представляет из себя последовательно расположенные технологические участки, камеры, ванны и агрегаты, соединенные подвесной конвейерной линией.

Описание технологического процесса

Детали, требующие обработки, прибывают в технологическую линию с двух направлений - с участка комплектации мелкой окрасочной оснастки и длинномерные изделия в паллетах, лонжероны и усилители.

После участка комплектации мелкой окрасочной оснастки изделия приходят по отдельному подвесному толкающему конвейеру в специализированной окрасочной оснастке. Лонжероны и усилители по 4 шт. перегружаются с помощью электромагнитной тали на сетчатый рольганг. Все изделия требующие предварительной обработки (поперечины, лонжероны, усилители) перемещаются через моечный агрегат (обезжиривание, промывка), сушку, дробеметную установку на участок завески длинномерных изделий. Поперечены перемещаются в подвешенном состоянии на мелкой оснасочной оснастке, а лонжероны и усилители перемещаются на сетчатом рольганге. Далее в автоматическом режиме происходит завеска лонжеронов и усилителей на специализированую окрасочную оснастку. Потом в автоматическом режиме окрасочная оснастка завешивается на траверсу Подвесного Толкающего конвейера (ПТК), с минимальным участием оператора (старт/стоп, визуальный контроль).

Мелкая окрасочная оснастка, содержащая Поперечины в автоматическом режиме делает петлю по ПТК мелкой оснастки, проходящую через моечный агрегат (обезжиривание, промывка) и дробемёт. Остальные подвески с мелкой оснасткой не проходят чрез моечный агрегат и дробемёт. Далее мелкая окрасочная оснастка в количестве 5 штук перегружается с отдельного ПТК, идущего с зоны завески мелкой окрасочной оснастки, на траверсу основного ПТК линии. Система перегрузки работает в автоматическом режиме.

После завески изделий на траверсы ПТК происходит движение траверс по участкам и зонам линии. Первичное фосфатное покрытие должно быть нанесено в течении 16 часов с момента механической обработки дробью (по ГОСТ 9.402-2004).

Траверса основного ПТК имеет съемный элемент, с ответным креплением для автооператора окунания. Когда траверса достигает АПП, происходит перегрузка части траверсы с обрабатываемыми изделиями на автооператор окунания участка фосфатирования.

Участок фосфатирования состоит из 7 ванн, которые выполняют функцию очистки поверхности, её подготовки к фосфатированию, Zn-фосфатирование, дальнейшая промывка.

После участка фосфатирования траверса снова загружается на ПТК в автоматическом режиме.

После АПП стоит туннель визуального контроля. В случае не соответствия качества покрытия стандартам, траверса с изделиями отправляется на повторный цикл нанесения фосфатного покрытия.

Дальше следует накопитель для фосфатированных изделий. Изделия с фосфатным покрытием допускается хранить до 16 часов, перед катафорезным осаждением (по ГОСТ 9.402-2004).

После накопителя происходит перегрузка на автооператор окунания катафореза. Участок катафорезной окраски состоит из 5 ванн. В них происходит нанесение катафорезного грунта, промывка рециркулятом, ультрафильтратом и деминерализованной водой (2 ванны).

Далее изделия на траверсе завешиваются на ПТК в автоматическом режиме.

После нанесения катафорезного покрытия установлен туннель визуального контроля.

После туннеля визуального контроля изделие перемещается на элеватор, где происходит его подъем на второй ярус.

На втором ярусе изделия на траверсе ПТК перемещаются в камеру сушки катафорезного грунта, где происходит сушка при температуре 180 гр.С в течении минимум 30 минут. Нагрев воздуха в камере сушки осуществляется с помощью газовых нагревателей косвенного нагрева.

После высыхания катафорезного покрытия изделие охлаждается в камере охлаждения до температуры не выше 35 гр.С.

В камере охлаждения так же происходит накопление подвесок перед нанесением порошкового покрытия в случае остановки линии.

После камеры охлаждения располагается участок установки заглушек, где в непрерывном режиме движения подвесок происходит защита резьбовых соединений. Защита производится с помощью специализированых заглушек операторами в ручную. Участок снабжен туннельным освещением.

Далее следует камера нанесения порошкового покрытия. Нанесение происходит методом распыления и осаждением за счёт электростатических сил. Распыление происходит двумя окрасочными манипуляторами, каждый с 6 краскораспылителями. Манипуляторы расположены с двух сторон от траверсы и совершают поступательное движение вверх-вниз, равномерно распыляя порошок по всей поверхности изделий. Благодаря электростатики, порошковое покрытие равномерно ложится на все поверхности изделия.

Так же линией предусмотрен участок ручной окраски труднодоступных мест. Участок ручной окраски предусматривает работу 2х операторов с ручными краскораспылителями. Участок снабжена пистолетами распыления порошка методом электростатики и трибостатики.

Весь участок порошкового напыления выделен в отдельную камеру, в которой создаётся разряжение. Это препятствует попаданию порошка в пространство цеха.

После участка нанесения порошкового покрытия следует камера полимеризации. В этой камере при температуре 230 гр.С происходит полимеризация порошка в течении минимум 30 минут. Нагрев воздуха в камере полимеризации осуществляется с помощью газовых нагревателей косвенного нагрева.

После полимеризации катафорезного покрытия изделие охлаждается в камере охлаждения до температуры не выше 35 гр.С.

После камеры охлаждения идёт накопитель для готовых изделий и после него следует туннель визуального контроля. Если покрытие соответствует требованиям, с изделия снимают заглушки с резьбовых соединений и отправляют дальше. Если на изделии обнаружены дефекты, то изделия, без съема заглушек, транспортируется в камеру докраски.

В камере докраски операторы в ручном режиме исправляют недостатки ЛКП.

После докраски подвеска снова перемещается в туннель контроля, после чего с изделия снимают заглушки и оно движется на элеватор конвейера, где происходит его опускание на первый ярус. После изделие движется в зону разгрузки.

Зона разгрузки состоит из зоны перегрузки мелкой окрасочной оснастки и участка съема лонжеронов и усилителей. В зоне перегрузки осуществляется съём мелкой окрасочной оснастки и перегрузка её на ПТК для мелкой оснастки. Система перегрузки работает в автоматическом режиме.

Далее мелкая окрасочная оснастка движется в зону разгрузки мелких деталей. Разгрузка деталей осуществляется в ручном режиме и с помощью технологических приспособлений, для изделий с весом больше 15 кг. Пустая окрасочная оснастка движется перемещается по ПТК для мелкой оснастки в зону загрузки мелких деталей окрасочной оснастки (расположение зоны мелкой окрасочной оснастки уточняется заказчиком).

Траверсы с окрашенными лонжеронами и усилителями движется до участка снятия лонжеронов, где происходит снятие длинномерных изделий в автоматическом режиме.

Окрашенные лонжероны и усилители формируются в палеты по 4 шт. в ряд.

Пустые подвески перемещаются в накопитель, после которого снова поступают в зону загрузки лонжеронов.

В выходные дни предусмотрен процесс очистки окрасочной оснастки. В ходе этого процесса вся мелкая окрасочная оснастка по мелкому конвейеру перемещается по линии ПТК идущей через дробеметную установку, а окрасочная оснастка для лонжеронов разбирается и через рольганг зоны завески лонжеронов перемещается в камеру дробемётной обработки.