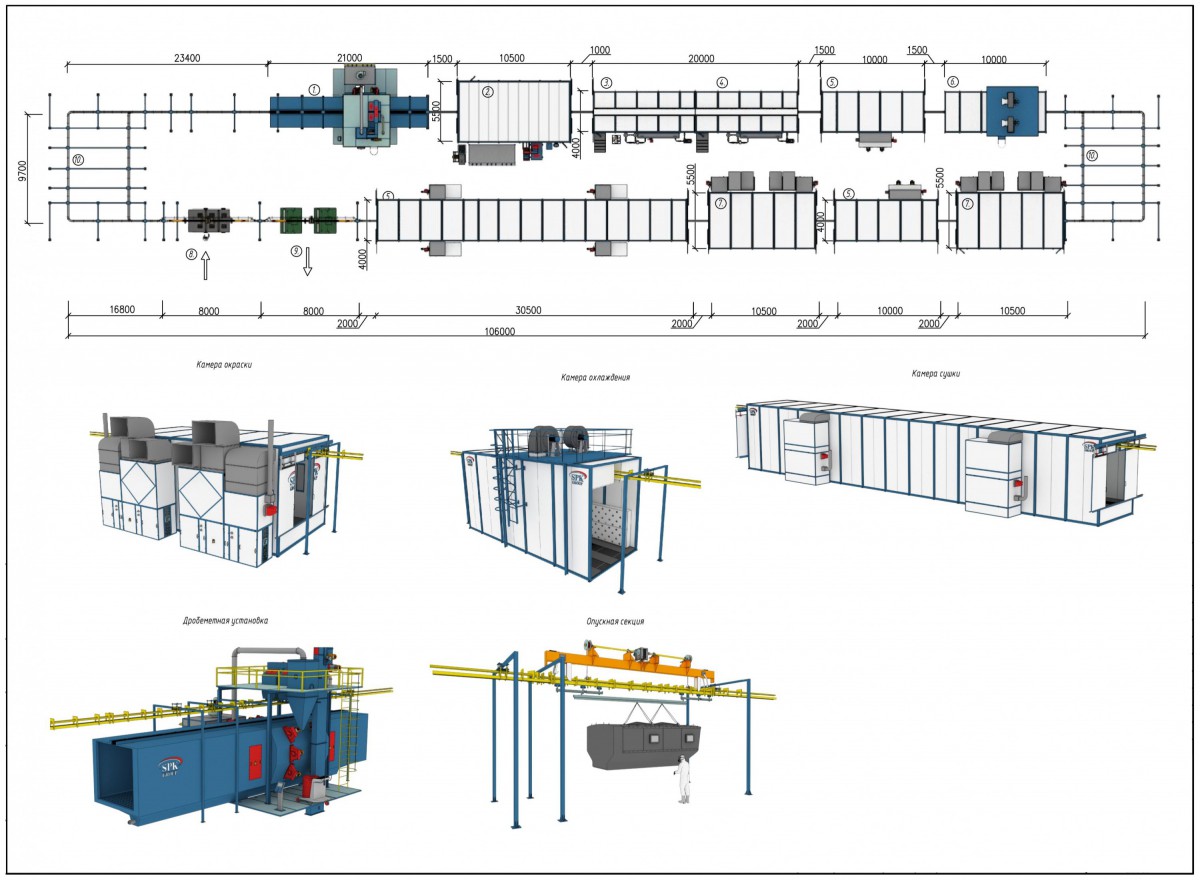

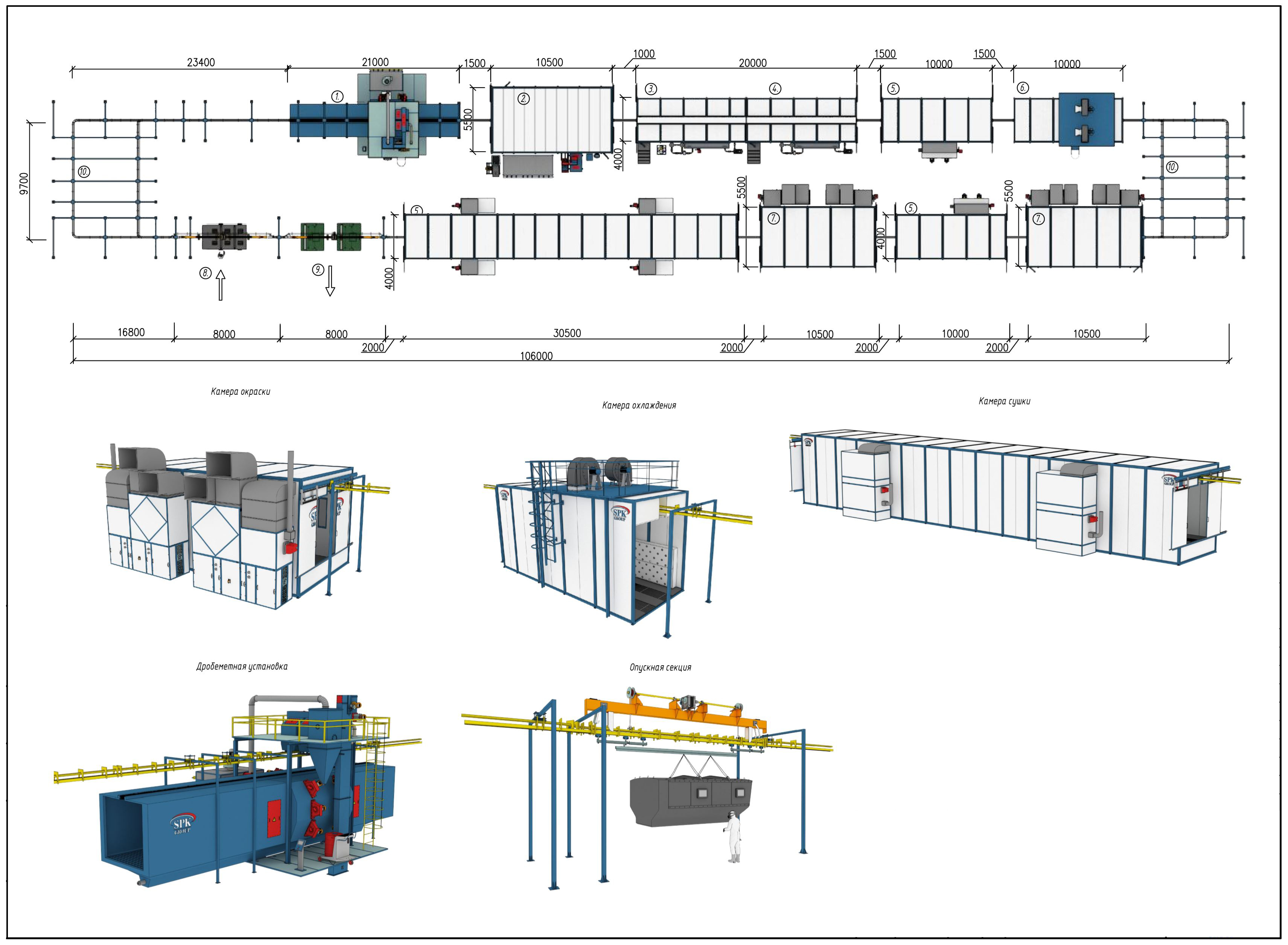

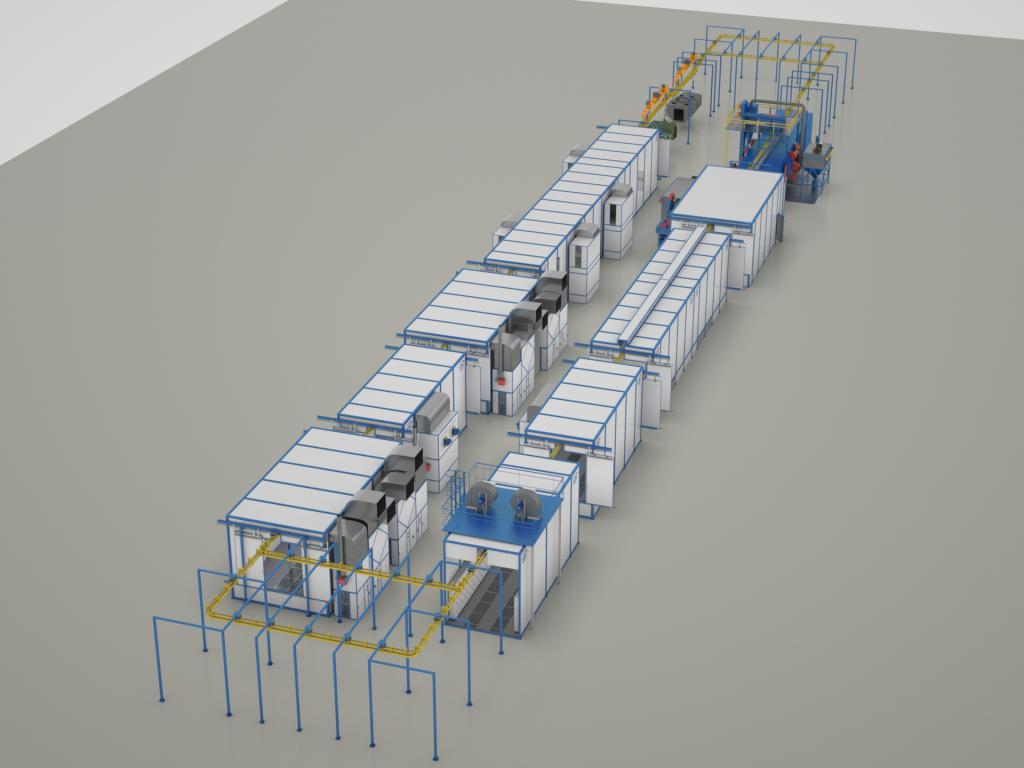

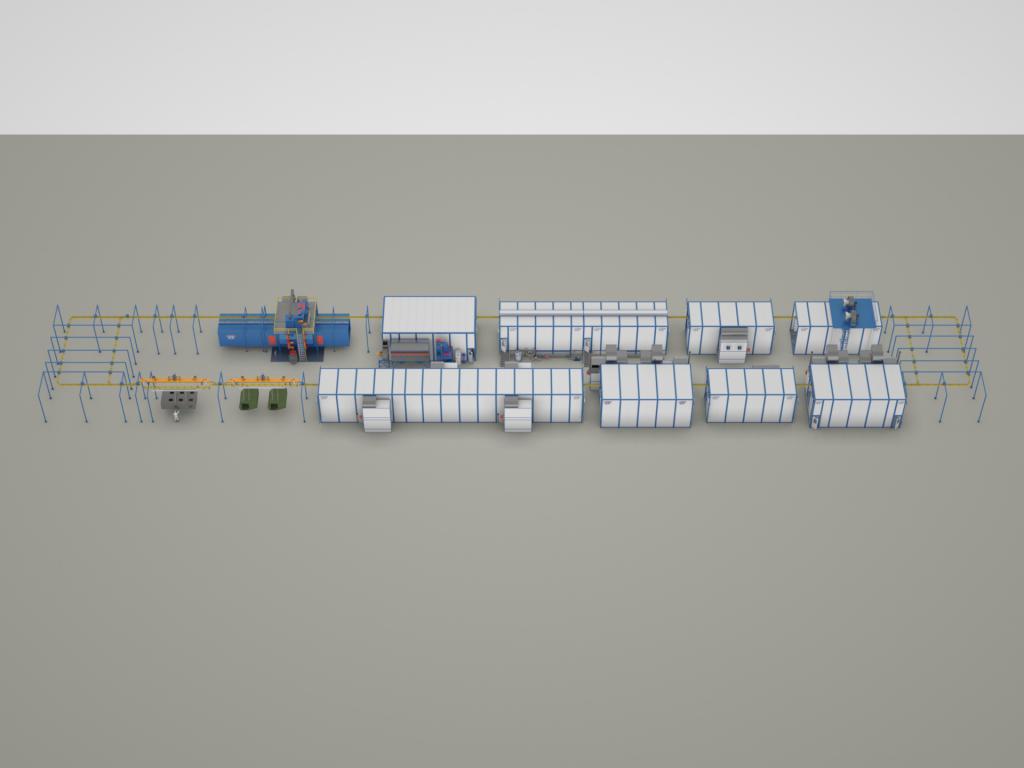

Данный комплекс предназначен для механической и химической подготовки поверхности, окраски и дальнейшей сушке изделий. Комплекс состоит из 11 камер, соединённых между собой подвесным толкающим конвейером. Комплекс устанавливается внутри цеха. Комплекс устанавливается на ровное бетонное основание и требует дополнительных бетонных работ для осуществления технологических приямков.

Комплекс предназначен для обработки изделий:

- функциональный модуль (ДхШхВ): 4127х2191х1885 мм;

- модуль управления (ДхШхВ): 2261х2173х1740 мм;

- рама (ДхШхВ): 7438х2327х1500 мм.

Максимальный вес изделия: 2500 кг.

СОСТАВ КОМПЛЕКСА

Комплекс следующие внешние размеры (ДхШ): 108000х18930 мм.

Составляющие:

- Конвейер подвесной толкающий с автоматическим перемещением изделий, автоматическими «стоп-сигналами», элеваторами для загрузки и разгрузки изделий, накопителем для траверс;

- Автоматическая дробемётная установка с входным и выходным тамбуром, системой сбора, рекуперации и подачи абразива, Вентиляционно-фильтровальной установкой. SPK-D-25.12.11-P;

- Камера дробеструйной обработки проходного исполнения с внутренними размерами ДхШхВ: 12000х6000х4000 мм. SPK-D-11.6.5;

- Автоматическая камера обезжиривания струйным методом проходного: 10000х4000х5000 мм SPK-М-10.4.5;

- Автоматическая камера промывки струйным методом, проходного типа с внутренними размерами ДхШхВ: 10000х4000х5000 мм SPK-М-10.4.5;

- Камера сушки после химической очистки проходного типа 10000х4000х5000 мм SPK-10.4.5;

- Камера охлаждения проходного типа 10000х4000х5000 мм SPK-10.4.5;

- Камера окраски 1 грунтом проходного типа 10500х5500х5000 мм SPK -11.6.5;

- Камера сушки после окраски грунтом проходного: 10000х4000х5000 мм. SPK-10.4.5;

- Камера окраски 2 «интерьер + экстерьер» проходного исполнения 10500х5500х5000 мм. SPK -11.6.5;

- Камера сушки после финишной окраски в проходном исполнении 10000х4000х5000 мм. SPK-31.4.5;

- Система автоматического порошкового пожаротушения камер окраски 1 грунтом, сушки грунта, окраски 2 и сушки после финишной окраски.

Задание на проектирование и производство линии включает в себя требования:

Концепция окрасочной линии предполагает следующее оборудование.

- 2 дробеструйные камеры, встроенные в линию;

- агрегат подготовки поверхности;

- сушильная камера после подготовки поверхности;

- камера нанесения грунта;

- сушильный агрегат;

- нанесение герметизирующих составов;

- нанесение интерьера и экстерьера;

- сушильная камера;

- буфер-накопитель;

- nранспорт напольный, либо подвесной.

Метод нанесения ЛКМ – пневматический. Технология окрашивания и сушки изделий: подвесной транспортировочный конвейер, сушильная печь конвекторного типа, не более 100 град. С. Общая площадь окрашиваемой поверхности – в среднем, 1 м2/ 5 мин. с учетом труднодоступных мест. Количество слоев: 2-3. Толщина слоя – 80-240 мкм. Время сушки одного изделия – 60 мин. Окрасочная камера в проходном исполнении. Ворота жалюзийные. Рабочая температура в камере – 20 град. С. Нагрев – при помощи дизеля. Система фильтрации – сухая.

Планировка участка (размеры габаритные): 108000х18930 мм. Условия в цехе: летом 30 град. С, зимой – 19 град. С. Одновременная работа 2-х маляров.