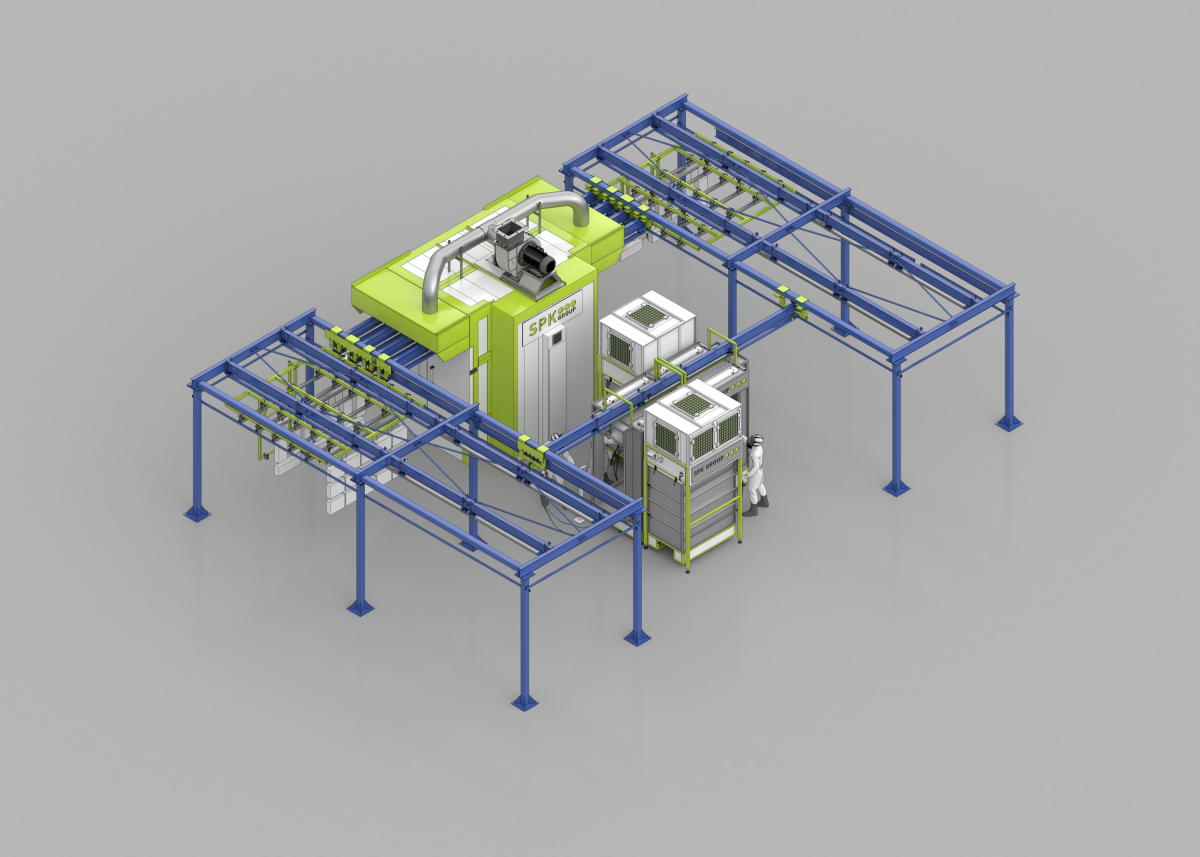

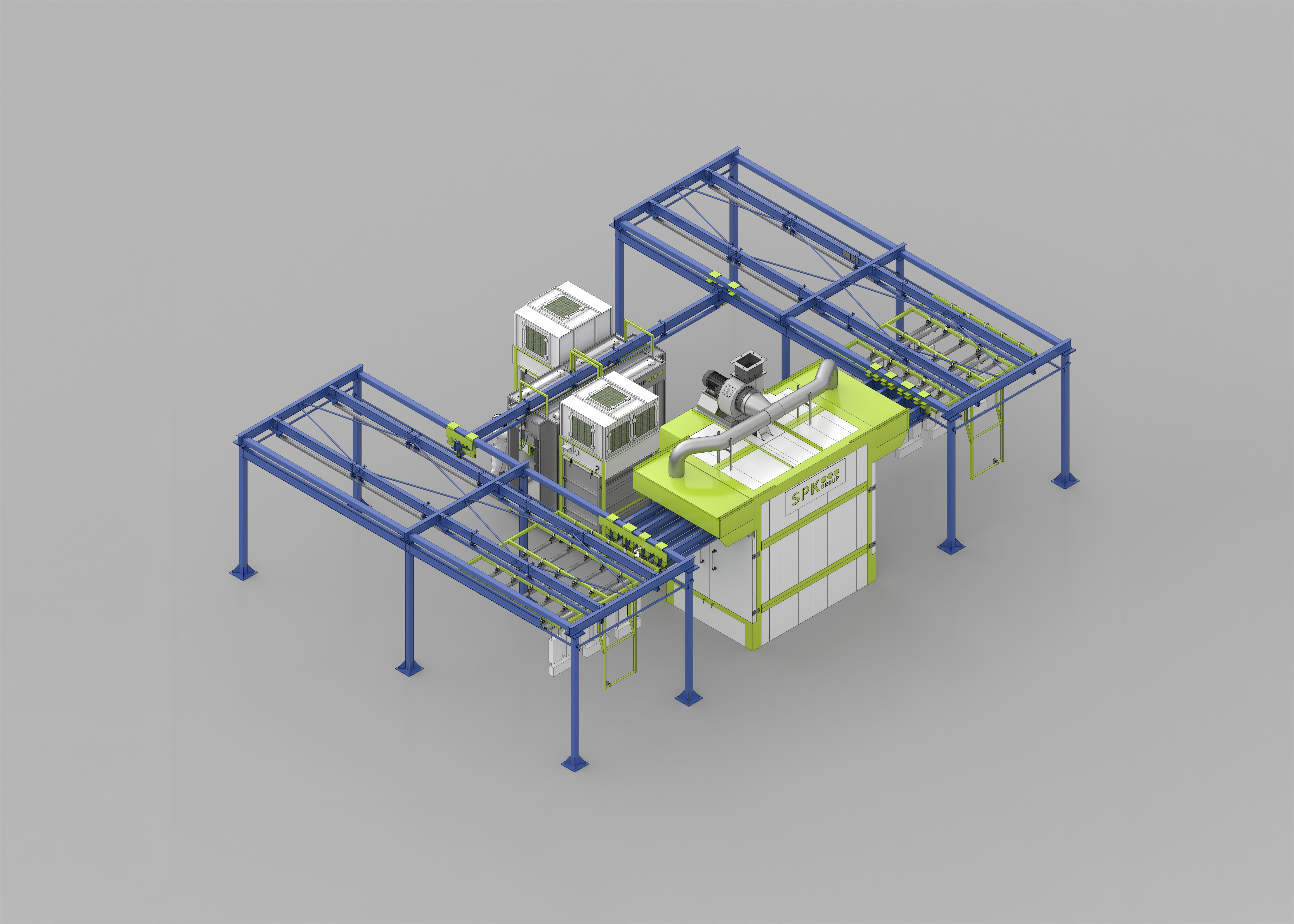

Состав оборудования:

- Подвесная транспортная система (плоско-параллельный конвейер с ручным перемещением; завеска на траверсу и снятие изделий производится вручную операторами либо с помощью кран-балки Заказчика; распределенная нагрузка на одну траверсу — до 100 кг)

- Камера нанесения порошковой краски двухпостовая (габаритные размеры — 3500 х 4000 х 2300 мм)

- Камера полимеризации (габаритные размеры — 3300 х 1900 х 4300 мм)

Технологический процесс

|

Наименование |

Характеристики |

Потребление |

|

Завеска изделий на траверсу |

5 мин |

Цеховая t°C |

|

Нанесение порошковой краски |

3 мин |

Цеховая t°C |

|

Полимеризация порошковой краски |

10-20 мин |

180–230 °C |

|

Остывание изделий |

15-20 мин |

Цеховая t°C |

|

Снятие изделий с траверсы |

4 мин |

Цеховая t°C |

Камера нанесения порошковой краски

Основное назначение камеры заключается в улавливании порошковой краски, не осевшей на изделии, предотвращении ее попадания в помещение и возврате в технологический цикл. Камера оснащена системой фильтров и встроенными средствами очистки, что позволяет возвращать воздух обратно в пространство цеха.

Описание:

- Изделие перемещается в камеру на подвесном конвейере (перемещение изделия в камеру и из камеры осуществляется вручную).

- Габариты камеры: 3500 х 4000 х 2300 мм, проходного типа, располагается в отапливаемом помещении (цехе) заказчика.

- Нанесение порошка производится оператором (операторами) вручную.

- Несущие конструкции камеры представлены усиленным (с учетом размещения подвесного конвейера) металлическим каркасом. Стены и потолок выполняются из металлических листов.

- В камере предусмотрена принудительная система вентиляции и очистки загрязненного воздуха. Приточный воздух поступает в камеру из цеха, где установлена камера, смешивается с загрязненным воздухом внутри камеры и вытягивается в ПФУ (установка фильтрации порошка). В ПФУ воздух очищается от порошка и выбрасывается обратно в цех.

- ПФУ предназначена для фильтрации вытяжного воздуха от частиц порошковой краски с эффективностью отделения до 99,7 %. Для удаления и фильтрации вытяжного воздуха камера оснащена ПФУ производительностью не менее 6000 м3/ч.

- Камера укомплектована электрическим шкафом с промышленным контроллером и сенсорной панелью управления (общепромышленное исполнение, IP54).

Печь полимеризации

Печь полимеризации предназначена для формирования покрытия на поверхности изделий с порошковой краской. Время цикла полимеризации после выхода на режим устанавливается оператором вручную. Качество полимеризации обеспечивается равномерностью распределения температур за счет фальшпотолка и фальшпола, а также плавным регулированием мощности газовой горелки и частотным управлением вентиляторов. Для удаления продуктов полимеризации предусмотрен воздушный зонт.

- Изделие перемещается в камеру на подвесном конвейере (перемещение изделия в камеру и из камеры осуществляется вручную).

- Камера состоит из одной секции, габариты камеры: 3300 х 1900 х 4300 мм, проходного типа, располагается в отапливаемом помещении (цехе) заказчика.

- Для въезда и выезда кабина оснащается откатными воротами. Размеры проема ворот около 1700 x 2450 мм — размеры проема ворот могут уточняться при проектировании с учетом размещения подвесного конвейера и уточнения размеров изделий.

- Несущие конструкции камеры представлены усиленным (с учетом размещения подвесного конвейера и фальшпола) металлическим каркасом. Стены и потолок выполняются из сэндвич панелей (наполнение сэндвич панелей — минеральная вата, панели окрашены снаружи).

- В камере применяется рециркуляция воздуха вентилятором, встраиваемым в корпус камеры. Нагрев осуществляется с помощью газового теплообменника, размещаемым внутри камеры. Подача воздуха в кабине камеры осуществляется через приточные решетки, размещенные в полу камеры (фальшпол), вытяжка осуществляется через потолочную часть камеры, направление потоков воздуха — снизу-вверх.

- Вытяжной вентилятор размещается на крыше кабины камеры и соединяется воздуховодом с вытяжными зонтами над въездом и выездом камеры (воздуховод внешние (от вытяжного вентилятора на улицу), монтаж внешнего воздуховода, крепления, опорные (поддерживающие) конструкции и изоляционные материалы — не входят в поставку — в зоне ответственности заказчика).

- Максимальная температура нагрева воздуха в камере — 230 °С.

- Камера укомплектована электрическим шкафом с промышленным контроллером и сенсорной панелью управления (общепромышленное исполнение, IP54).

Ручная транспортная система

Транспортная система обеспечивает перемещение изделий по циклу окраски без перевешивания, вручную. Состоит из системы накопителей, по которым перемещается тележка с направляющими. Изделия подвешиваются на траверсы, которые перемещаются по циклу окраски.

Ручной подвесной конвейер плоско-параллельного типа (в состав входят соответствующие металлоконструкции, рельсы для перемещения траверс, траверсы для размещения изделий, каретки для поперечного перемещения траверс с изделиями).

Общий порядок работы: Изделия поочередно окрашиваются и накапливаются на транспортной системе перед камерой полимеризации, полимеризуются и выкатываются из печи, в зону остывания и разгрузки.

Каретки транспортной системы оборудованы системой фиксации рельс. Габаритные размеры транспортной подвесной системы уточняются при проектировании и размещении оборудования.

Система управления линией порошковой окраски

Сенсорная панель управления оснащена системой управления всеми фазами проводимых работ и имеет высокий класс надежности и безопасности (IP65).

Система управления оборудована:

- Основным выключателем (на стойке управления);

- Кнопкой аварийной остановки (на стойке управления);

- Выключателями света (на стойке управления или в меню сенсорной панели);

- Счетчиком времени (меню сенсорной панели);

- Индикатором наличия питания (на стойке управления);

- Журналом ошибок и сигнализаций (меню сенсорной панели).