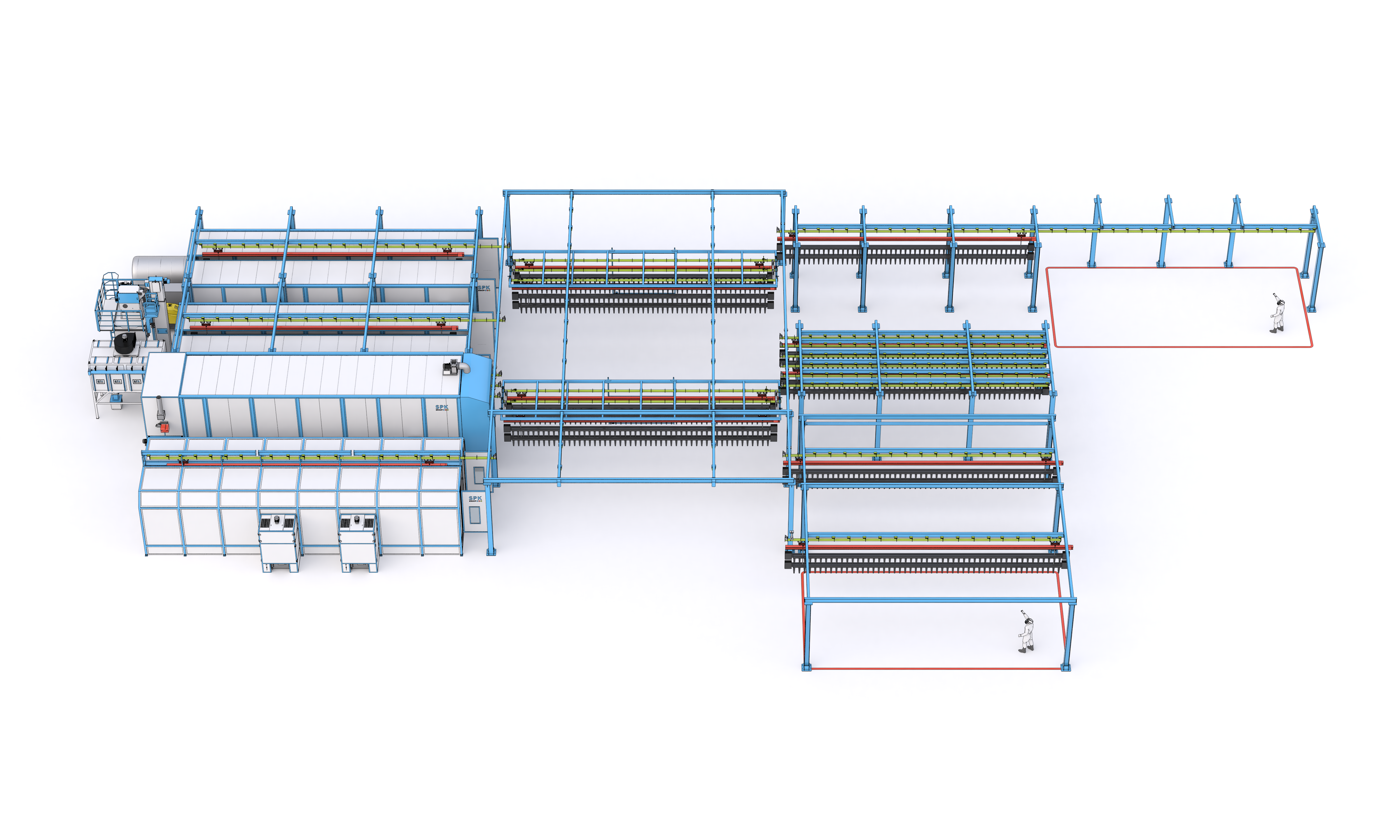

Линия предназначена для дробеструйной обработки, последующей окраски порошковыми материалами, полимеризации покрытия и дальнейшего остывания деталей сельхозтехники с максимальными габаритами 12000х2210х683 мм, весом до 1500 кг. Производительность линии – 4 комплекта деталей в смену (8 часов).

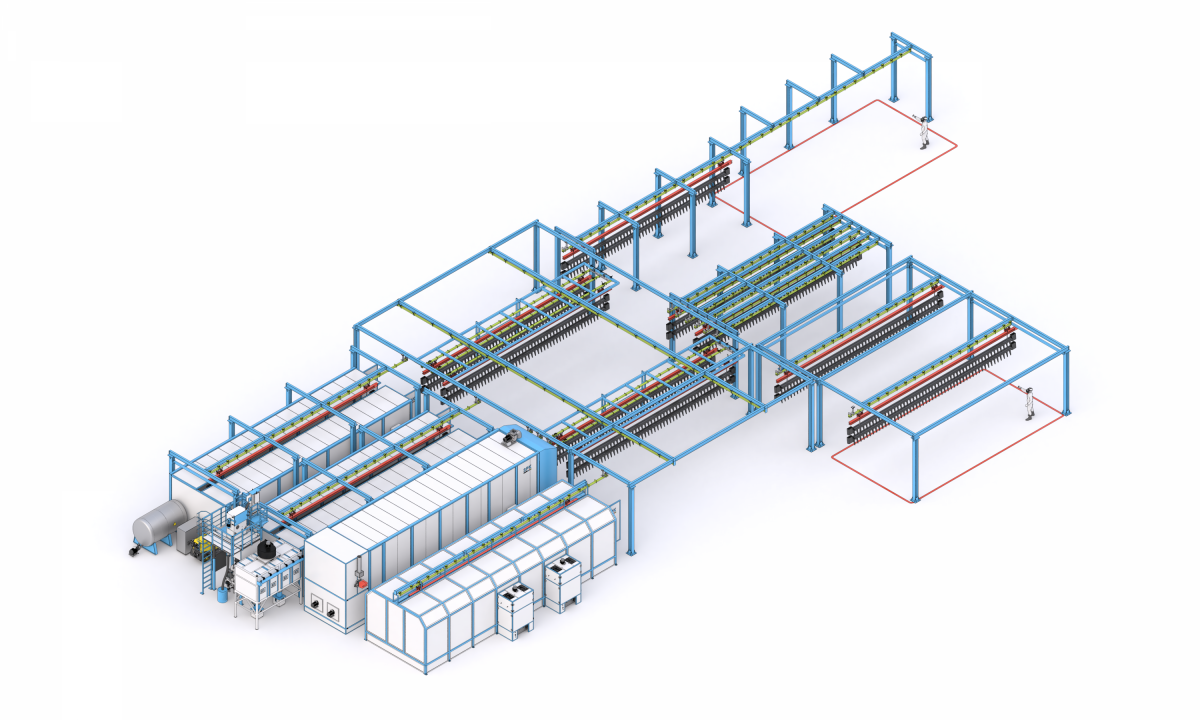

Состав линии:

- Дробеструйная камера;

- Моечная камера;

- Камера нанесения порошковой краски;

- Печь полимеризации;

- Монорельсовая ручная транспортная система.

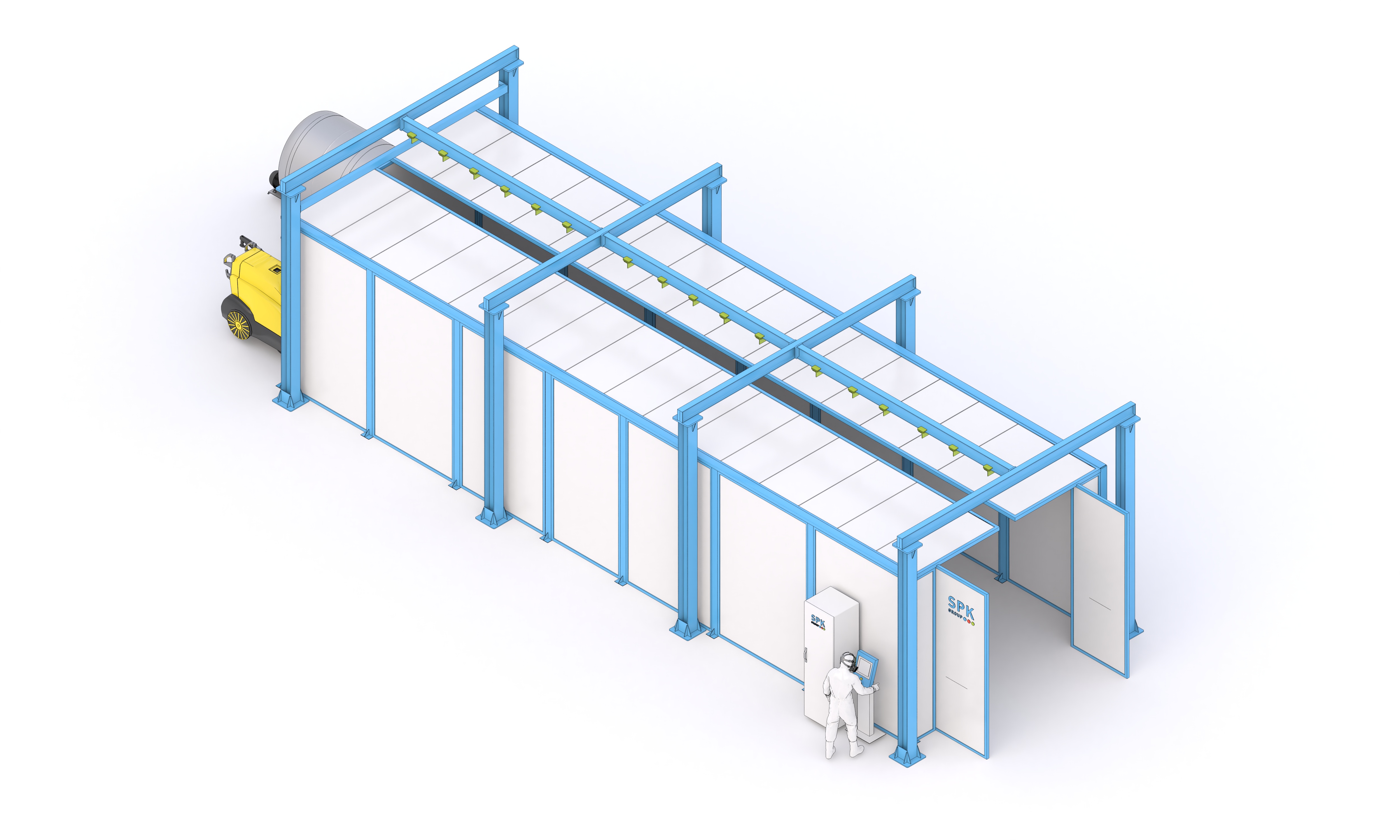

Дробеструйная камера

Несущие конструкции камеры представлены общим силовым каркасом внутреннего исполнения. Стены ДСК выполнены из сэндвич панелей толщиной 80 мм различных типоразмеров. Дополнительно для защиты внутренних поверхностей в процессе эксплуатации камеры они обшиты специальным резиновым покрытием.

Исполнение камеры по строительной климатологии У4 – для расположения в отапливаемых помещениях.

Камера укомплектована сервисными дверями в количестве 1 шт. Дверь выполняет функцию аварийного выхода с доводчиком. При этом обеспечивается плавное закрытие и плотное прилегание дверей. Двери так же оснащены сигнальной красной лампой на случай аварии.

Ворота и двери оборудованы концевыми выключателями. Процесс струйной обработки может быть запущен только тогда, когда эти места доступа закрыты.

Дробеструйный процесс начинается и заканчивается путем нажатия оператором рычага безопасности. Предусмотренная система безопасности обеспечивает процесс дробеструйной обработки только в том случае, если все двери и ворота камеры закрыты, работает в нормальном режиме система возврата абразива и в работе находится фильтровальная установка.

Красные сигнальные лампы в области ворот и дверей информируют персонал снаружи камеры о протекающем процессе дробеструйной обработки. При несанкционированном проникновении в дробеструйную камеру процесс обработки мгновенно прерывается. Операторы, находящиеся в дробеструйной камере, носят специальную защитную одежду. Подвод воздуха для дыхания осуществляется через специальный фильтр на основе активированного угля.

Моечная камера

Камера предназначена для мойки изделий в ручном режиме с помощью аппарата высокого давления. Удаление загрязнений осуществляется путем струйной обработки изделий холодной или горячей водой с моющим раствором. Сушку производят путем обдува изделий сжатым воздухом или обтиранием вручную.

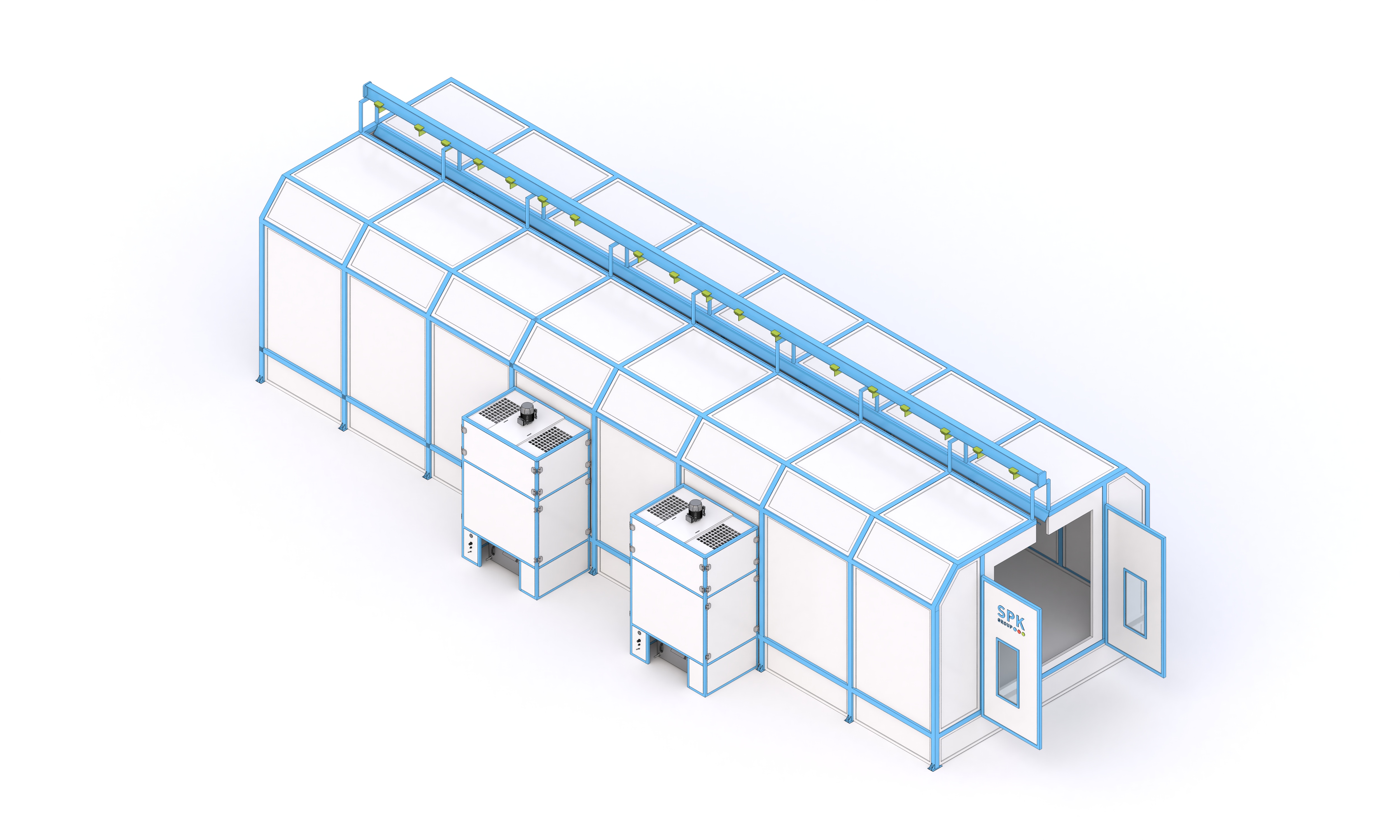

Камера нанесения порошковой краски

Основное назначение камеры заключается в улавливании порошковой краски, не осевшей на изделии, предотвращении ее попадания в помещение и возврате в технологический цикл. Камера оснащена системой фильтров и встроенными средствами очистки, что позволяет возвращать воздух обратно в пространство цеха.

Описание:

- Изделие перемещается в камеру на подвесном конвейере (перемещение изделия в камеру и из камеры осуществляется вручную).

- Несущие конструкции камеры представлены усиленным (с учетом размещения подвесного конвейера) металлическим каркасом. Стены и потолок выполняются из металлических листов.

- В камере предусмотрена принудительная система вентиляции и очистки загрязненного воздуха. Приточный воздух поступает в камеру из цеха, где установлена камера, смешивается с загрязненным воздухом внутри камеры и вытягивается в ПФУ (установка фильтрации порошка). В ПФУ воздух очищается от порошка и выбрасывается обратно в цех.

- ПФУ предназначена для фильтрации вытяжного воздуха от частиц порошковой краски с эффективностью отделения до 99,7 %. Для удаления и фильтрации вытяжного воздуха камера оснащена ПФУ производительностью не менее 6000 м3/ч.

- Камера укомплектована электрическим шкафом с промышленным контроллером и сенсорной панелью управления (общепромышленное исполнение, IP54).

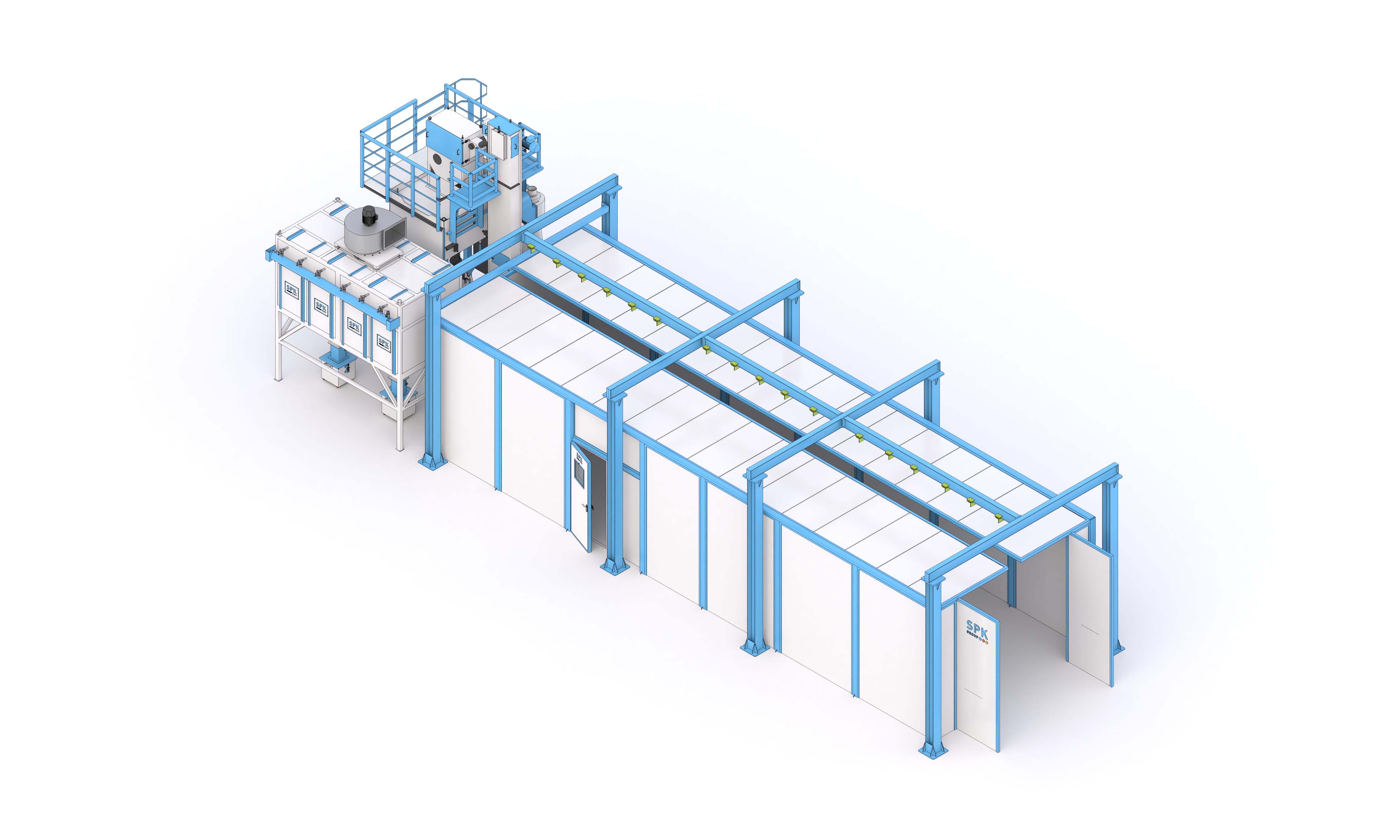

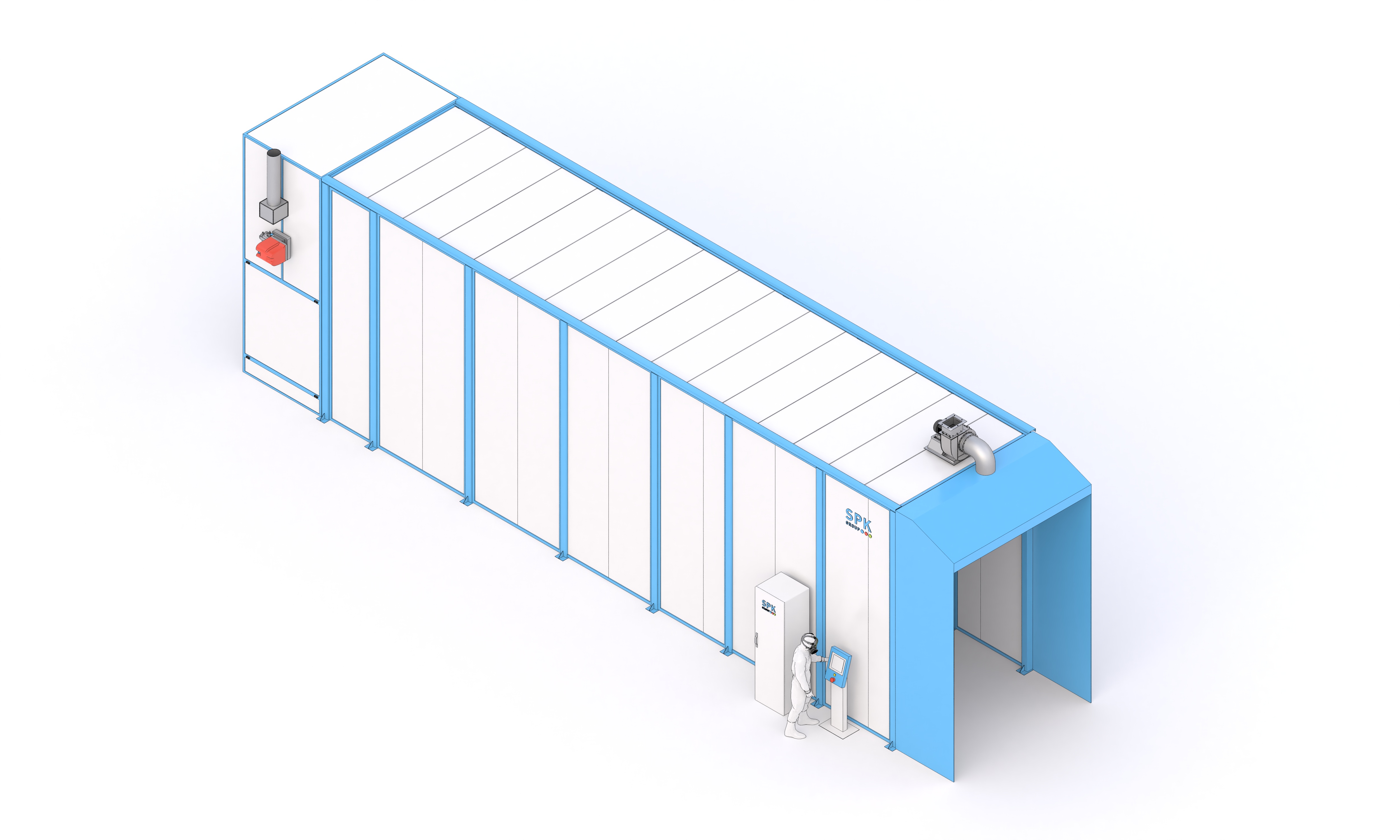

Печь полимеризации

Печь полимеризации предназначена для формирования покрытия на поверхности изделий с порошковой краской. Время цикла полимеризации после выхода на режим устанавливается оператором вручную. Качество полимеризации обеспечивается равномерностью распределения температур за счет фальшпотолка и фальшпола, а также плавным регулированием ТЭН и частотным управлением вентиляторов. Для удаления продуктов полимеризации предусмотрен воздушный зонт.

- Изделие перемещается в камеру на подвесном конвейере (перемещение изделия в камеру и из камеры осуществляется вручную).

- Несущие конструкции камеры представлены усиленным (с учетом размещения подвесного конвейера и фальшпола) металлическим каркасом. Стены и потолок выполняются из сэндвич панелей (наполнение сэндвич панелей — минеральная вата, панели окрашены снаружи).

- В камере применяется рециркуляция воздуха вентилятором, встраиваемым в корпус камеры. Нагрев осуществляется блоками ТЭН, размещаемыми внутри камеры. Подача воздуха в кабине камеры осуществляется через приточные решетки, размещенные в полу камеры (фальшпол), вытяжка осуществляется через потолочную часть камеры, направление потоков воздуха — снизу-вверх.

- Вытяжной вентилятор размещается на крыше кабины камеры и соединяется воздуховодом с вытяжными зонтами над въездом и выездом камеры (воздуховод внешние (от вытяжного вентилятора на улицу), монтаж внешнего воздуховода, крепления, опорные (поддерживающие) конструкции и изоляционные материалы — не входят в поставку — в зоне ответственности заказчика).

- Максимальная температура нагрева воздуха в камере — 220 °С.

- Камера укомплектована электрическим шкафом с промышленным контроллером и сенсорной панелью управления (общепромышленное исполнение, IP54).

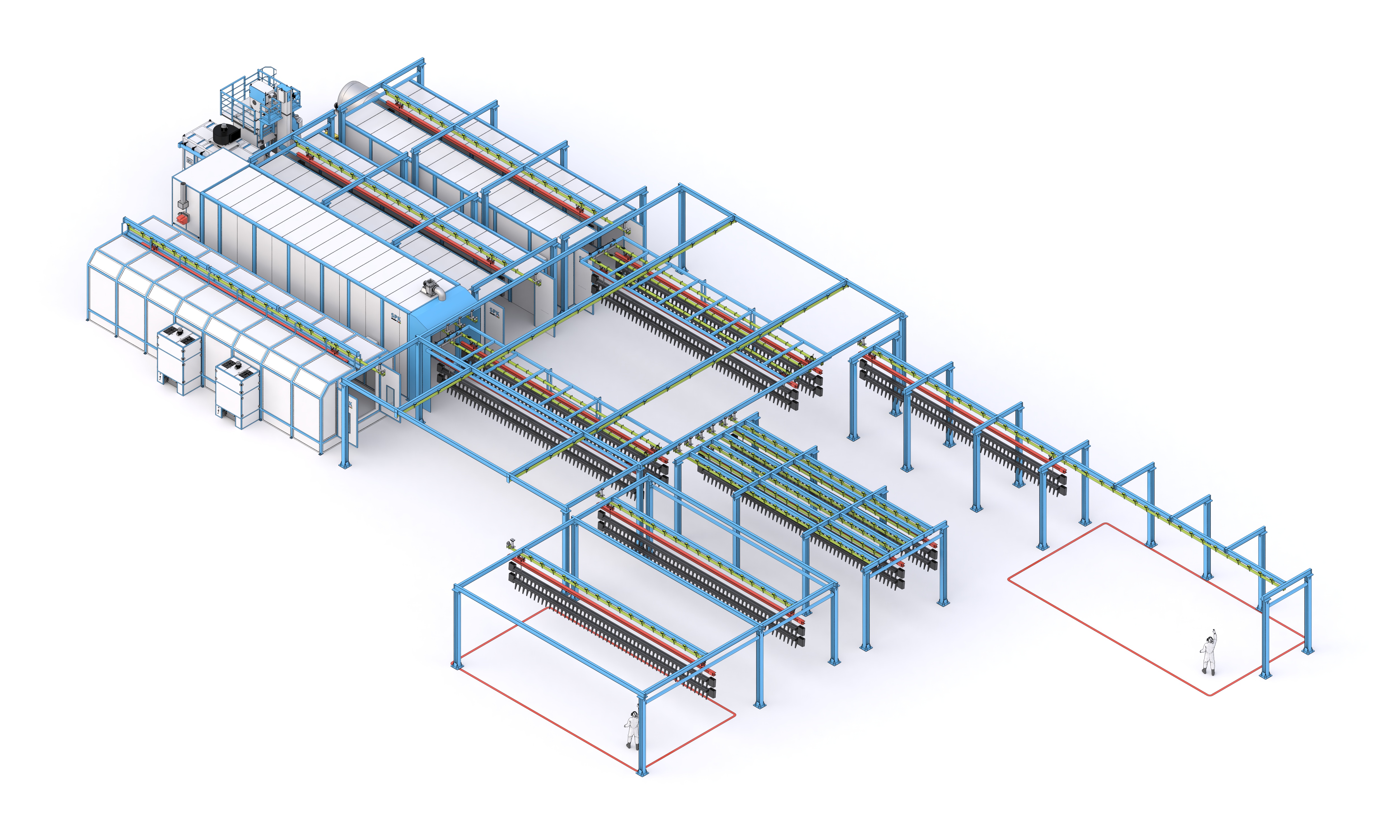

Монорельсовая ручная транспортная система

Монорельсовый конвейер позволяет осуществлять подвесную транспортировку на производстве при выполнении окрасочных работ. Работает в непрерывном режиме с фиксированной скоростью с возможность ее регулировки.

Данный тип конвейеров представляет собой одинарную подвесную рельсу специального профиля, выполненную из высококачественной износостойкой стали, и непрерывно движущуюся бипланарную цепь, заключенную внутри неё. Нагрузку несут вертикальные подшипники, горизонтально ориентированные подшипники помогают цепи огибать углы при поворотах в горизонтальной плоскости.

Устройство привода обеспечивает непрерывное движение замкнутой цепи, транспортирующей детали. Конвейер является системой с приспособлениями для поворотов в горизонтальной плоскости.

Достоинства:

- Автоматическая система смазывания цепи;

- Система безопасности на основе фрикционных муфт и датчиков проскальзывания;

- Высокая грузоподъемность и надежность за счет применения бессепараторных подшипников;

- Наличие температурных компенсаторов удлинения рельсов в печи.