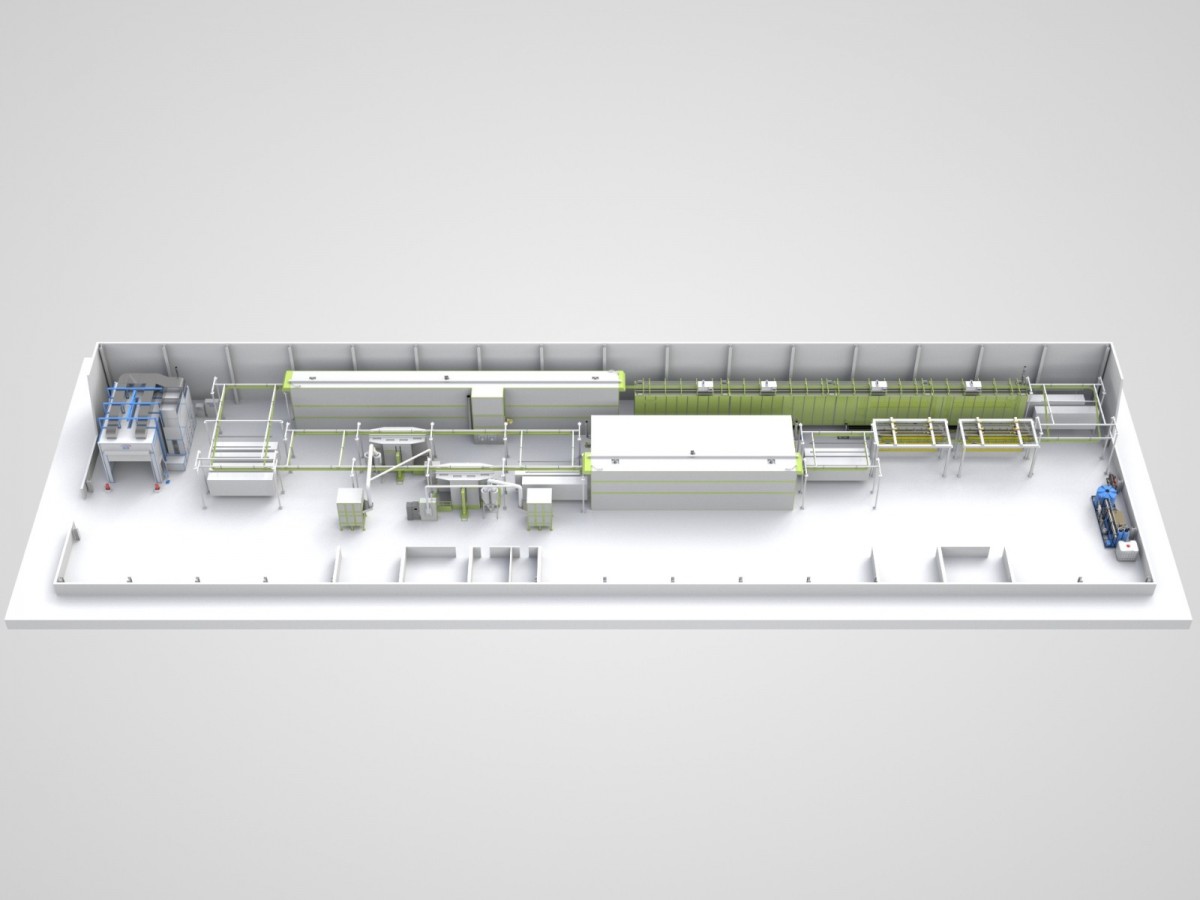

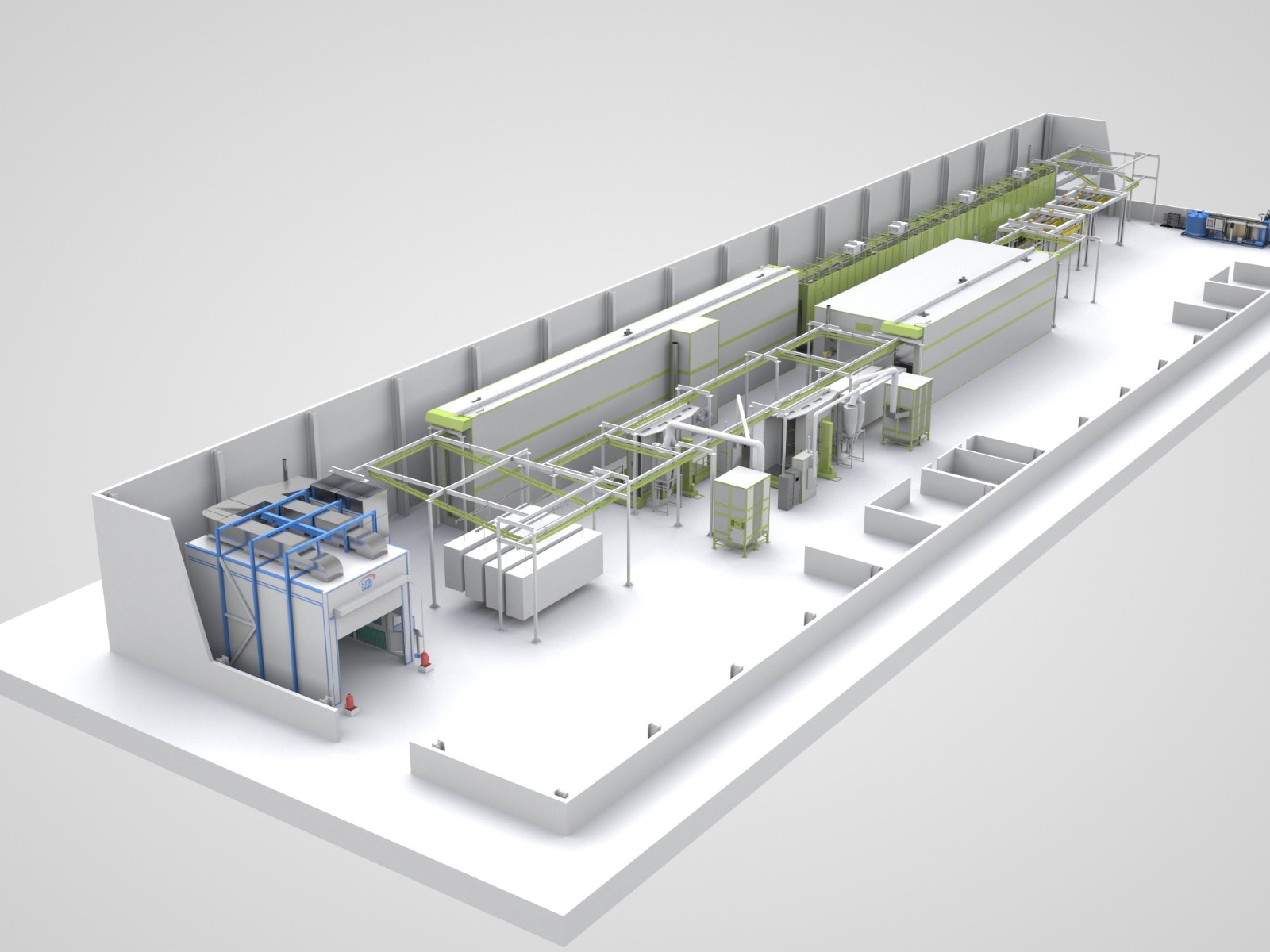

SPK-21.7.4 линия окраски изделий порошковыми красящими веществами SPK-21.7.4 в составе:

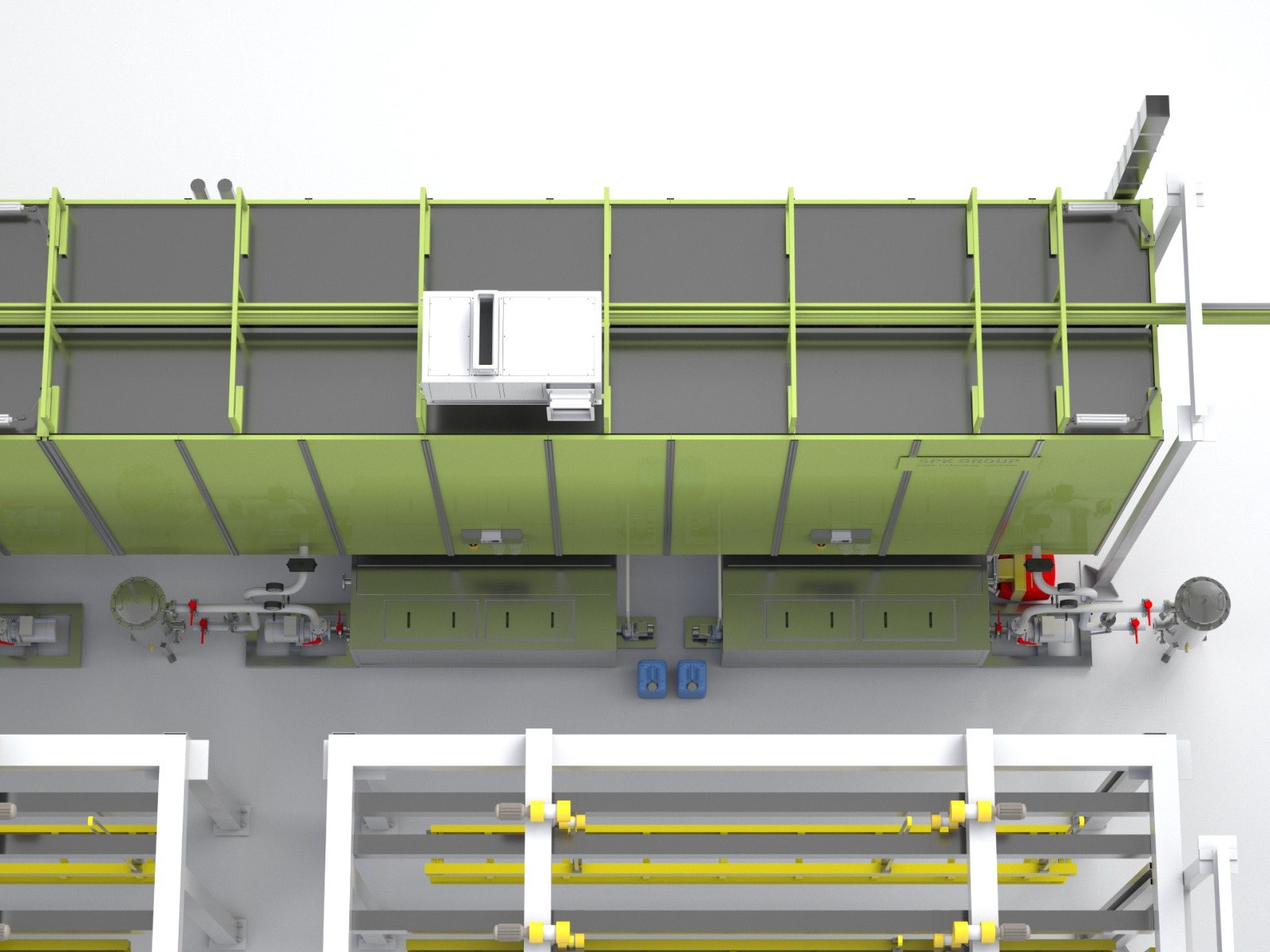

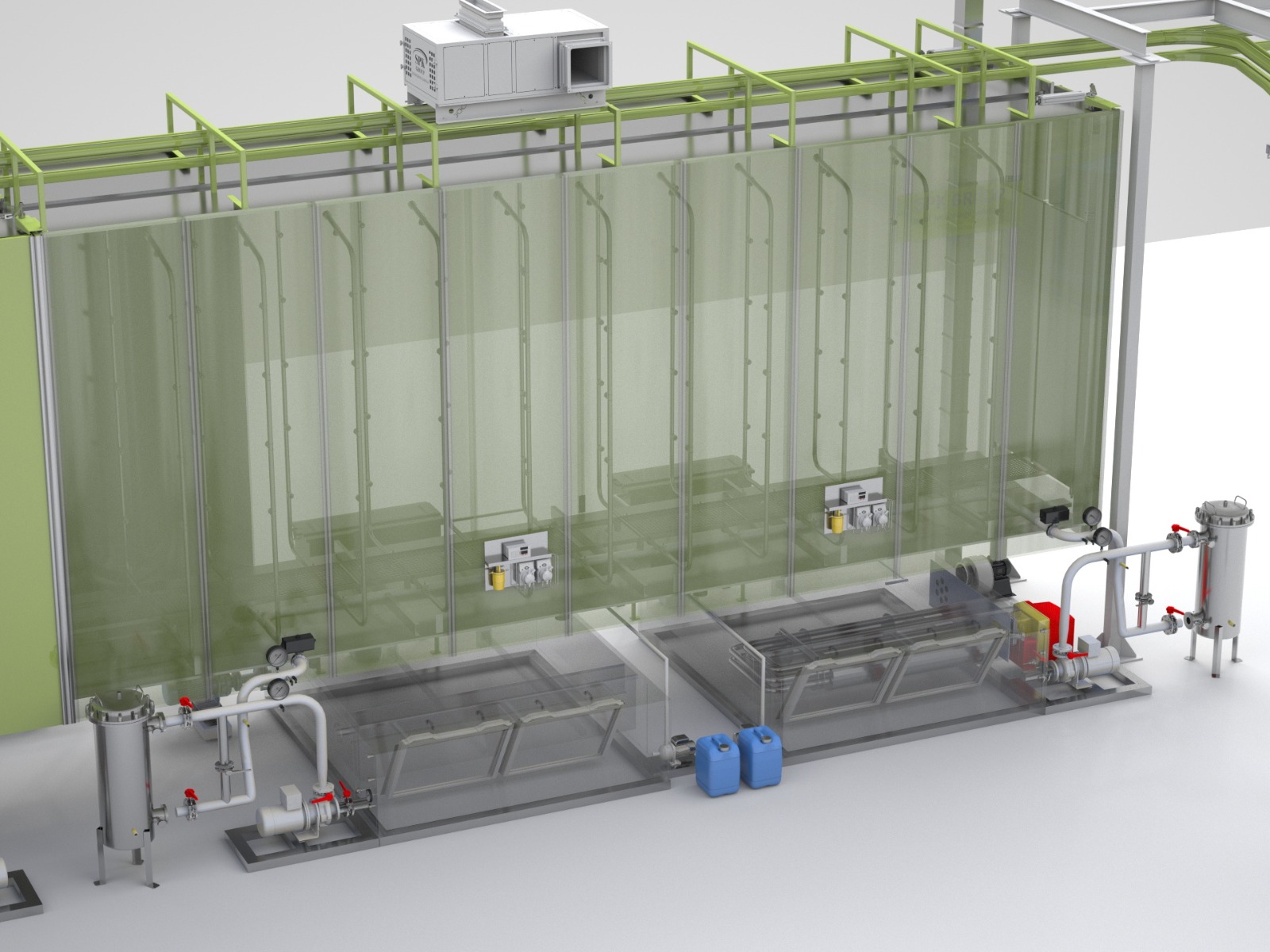

- Камеры промывки, с последующим нанесением нанесением конверсионного слоя SPK-WB-6.2.4;

- Очистных сооружений и установки обратного осмоса;

- Сушильной печи;

- Камеры напыления/сушки красящего порошкового вещества SPKP — 6.4.3;

- Установки смены цвета;

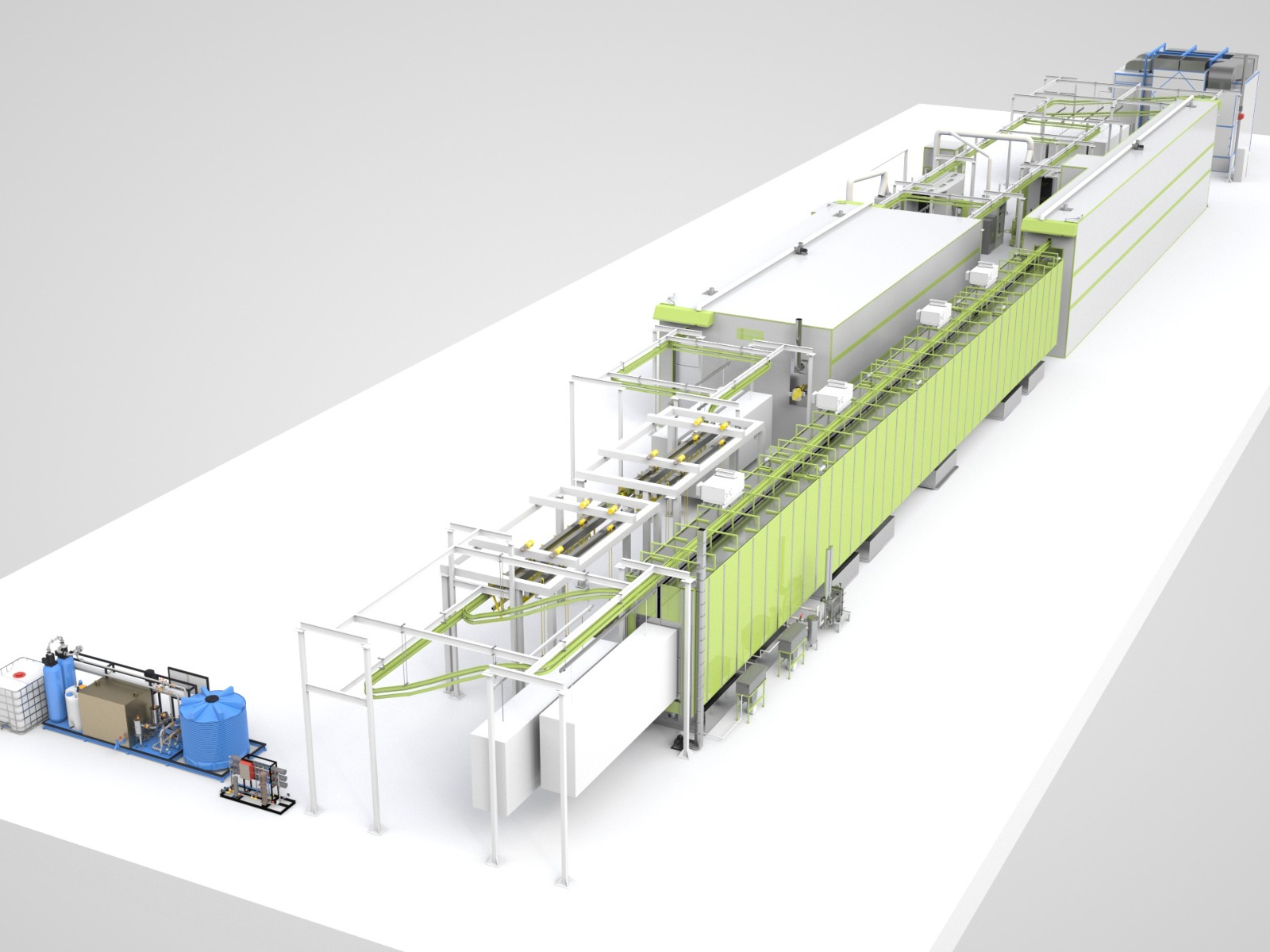

- Полимеризационной печи отверждения красящего вещества;

- Транспортной системы.

Камера промывки с последующим нанесением конверсионного слоя позволяет подготовить поверхность изделия к окрашиванию. Изделия промываются для обезжиривания поверхности, удаления оксидных плёнок. После чего проходят обработку химическим раствором для получения конверсионного слоя. На всех этапах обработки химическими растворами изделия промываются технической водой или деминерализованной водой. В камере установлены теплообменники для подогрева жидкостей до 40—65 °C. Для экономии используется рециркуляция растворов. Установлена системы разделения, очистки от масел и шламов растворов в ваннах. Работа камеры, контроль температуры, контроль дозирования химических веществ управляется автоматизированной системой. В вентиляционной системе установлены каплеуловители для очистки воздуха от паров химических веществ.

Очистные локальные сооружения и установка обратного осмоса устанавливаются для очистки используемых растворов и сточных вод. Удаляются загрязнения в виде сульфатов, нитратов, ионов натрия, солей жесткости бактерий, вирусов, частичек красителей.

Отработанные жидкости, используемые при струйном обливе очищаются до соответствующих требованиям санитарных норм показателей перед выводом за пределы камеры промывки.

Сушильная печь предназначена для полного высыхания поверхности изделий перед окрашиванием. Влага испаряется при t° 110—160 °C. Плавный нагрев воздуха с помощью газовой горелки, частотные преобразователи, управляющие работой вентиляторов, фальшпол в кабине обеспечивают полное высыхание влаги на поверхности изделий. Режим работы сушильной печи устанавливается оператором.

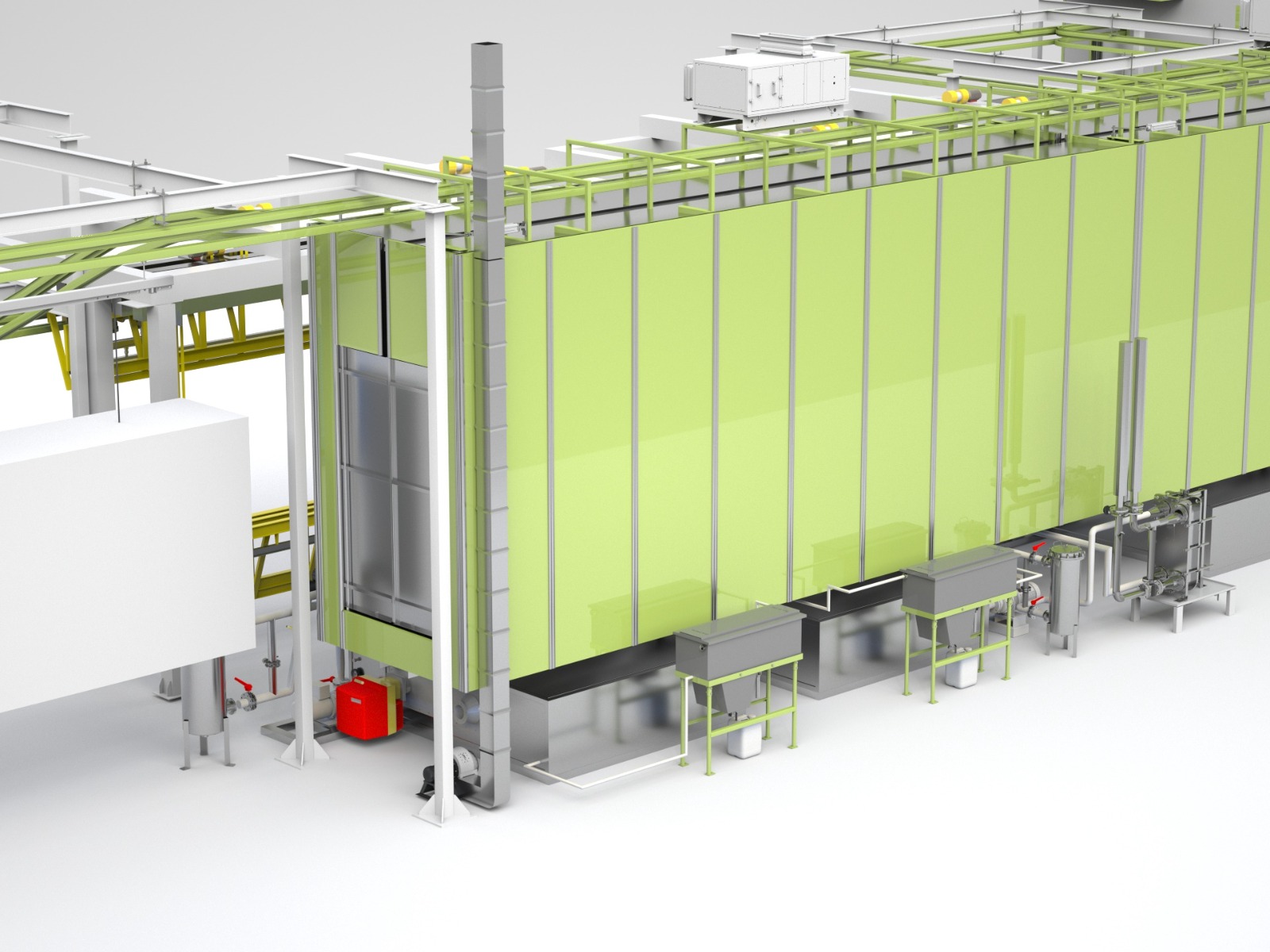

Камера напыления/сушки красящего порошкового вещества имеет проходную конфигурацию. В камере на изделия наносятся красящие полимерные составы, производится полимеризация нанесенного полимерного состава при многослойной окраске. Аккуратное, ровное покрытие получается при нанесении красящих составов в равномерном потоке «сверху вниз» чистого тёплого воздуха. Использование способа «сухой фильтрации» позволяет удалить остатки краски из выводимого из камеры воздуха без использования дополнительных очистных устройств.

Установка смены цвета обеспечивает максимально точное без больших потерь нанесение красящих веществ. Не осевшая краска собирается и возвращается в работу. Для этого установлена система рекуперации. Использование трехступенчатой очистки воздуха до класса F8 защищает внешнее пространство от при выводе использованного воздуха. На первом этапе циклонные фильтры собирают до 94-96 % осыпавшейся краски. Картриджные фильтры на второй ступени и фильтры конечной очистки устанавливаются в вытяжной вентиляции. Частотные преобразователи, управляющие работой вентиляторов и контроль давления в системе поддерживают постоянный расход вытяжки. автоматизированная система контролирует работу оборудования камеры, состояние фильтров, работу устройств-потребителей воздуха. Данные выводятся на соответствующие панели управления (централизованная панель и панель управления потребителями сжатого воздуха).

Полимеризационная печь отверждения красящего вещества обеспечивает окончательное формирование полимерного окрашивающего покрытия на изделиях при t° 160—210 °C. Плавный нагрев воздуха с помощью газовой горелки, частотные преобразователи, управляющие работой вентиляторов, фальшпол в кабине обеспечивают получение качественного покрытия на изделиях, полное высыхание влаги на поверхности изделий. Режим работы полимеризационной печи устанавливается оператором.

Транспортная система связывает камеры SPK-линии и обеспечивает передачу изделий между камерами. Изделия закрепляются на рабочих модулях подвесного конвейера. Процесс перемещения изделий по конвейеру осуществляется со средней скоростью 8 метров в минуту в автоматизированном режиме, по заданному управляющей системой маршруту, без потери заземления, без перевешивания между этапами обработки. В случае необходимости рабочие модули могут накапливаться в буферной зоне для остывания изделий или сбора модулей в каретки для поперечного перемещения. В камерах промывки и напыления установлены дополнительные транспортеры, обеспечивающие скорость движения при обработке от 0,6 до 2 метров в минуту, а также покачивание изделий для лучшего доступа к сложным узлам изделий.