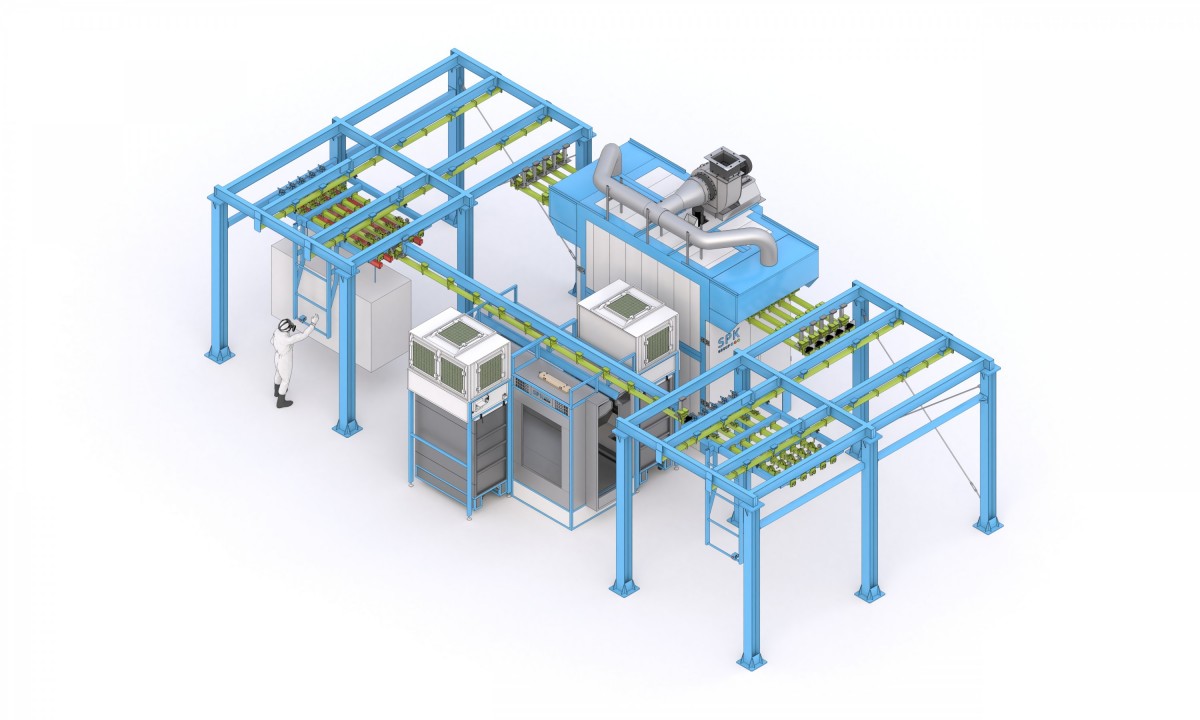

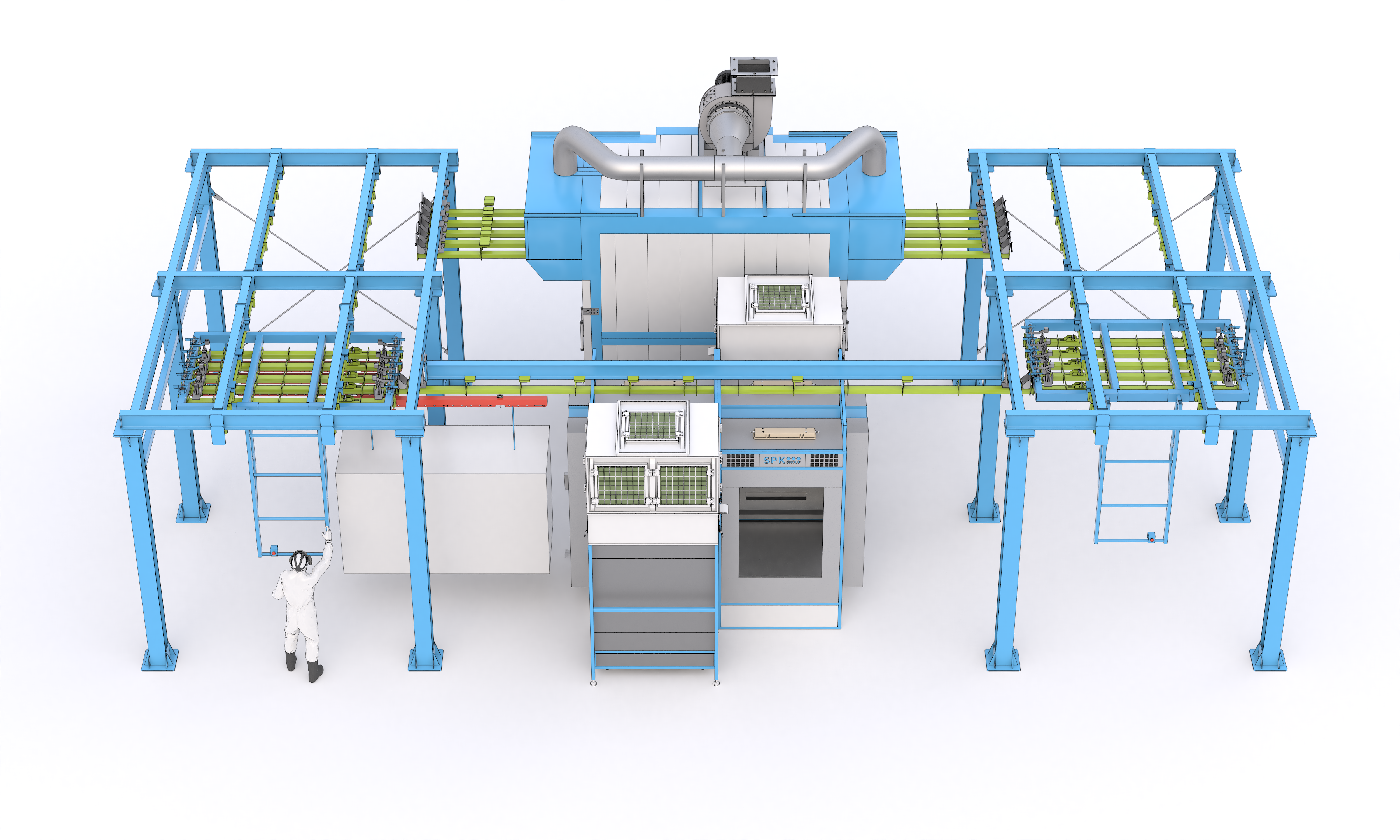

Состав линии:

- АХПП;

- Печь сушки;

- Камера нанесения порошковой краски;

- Печь полимеризации;

- Конвейер монорельсовый SPK-CS

Агрегат химической подготовки поверхности

Предназначен для струйного облива изделий технологическими жидкостями (растворами) с последующей промывкой.

- Габариты АХПП: 3400 × 2500 × 4240 мм (уточняются при проектировании).

- Агрегат представляет собой туннельную камеру для струйной обработки, изделия проходят через агрегат на подвесном конвейере. На входе/выходе предусмотрены двери, для предотвращения выхода паров из внутреннего пространства тоннеля. Протяжка траверс с изделиями через АХПП осуществляется с помощью электропривода. Корпус агрегата представляет из себя сборную конструкцию с применением сварочных работ. Корпус, внутренняя отделка, ванны изготавливаются из нержавеющей стали.

- Каждая стадия имеет собственную ванну для раствора или промывки, насос, соответствующую трубопроводную арматуру. Размеры ванны раствора рассчитывается таким образом, чтобы поддерживать заданную температуру раствора и необходимый расход жидкости на форсунках. Для всех ванн предусматриваются фильтры для защиты насосов. Для очистки и обслуживания обеспечивается свободный доступ.

- Материалом ванн и тоннеля АХПП, с учётом агрессивности находящихся в них сред, выбрана нержавеющая сталь. Для снижения энергозатрат и снижения теплопотерь ванна с химическим раствором теплоизолируются. АХПП оснащается вытяжной вентиляцией

- Нагрев и поддержание температуры в ваннах с химическими растворами осуществляется блоками ТЭН (электрический нагрев).

- В комплект поставки включен Маслоотделитель. Частота замены мешотчатых фильтров — ежедневный осмотр при остановке линии. В случае необходимости (существенных загрязнений масляного характера) — замена.

- АХПП укомплектован электрическим шкафом с промышленным контроллером и сенсорной панелью управления (общепромышленное исполнение, IP54).

- Максимальная мощность электропотребления АХПП (Ориентировочно! Уточняется при проектировании оборудования) ≈ 155 кВт.

- В отсутствие локальных очистных сооружений на предприятии заказчиком должны быть предусмотрены меры по сливу рабочих жидкостей из ванн АХПП. На предлагаемой линии порошковой окраски необходима емкость объемом не менее 10 000 м3.

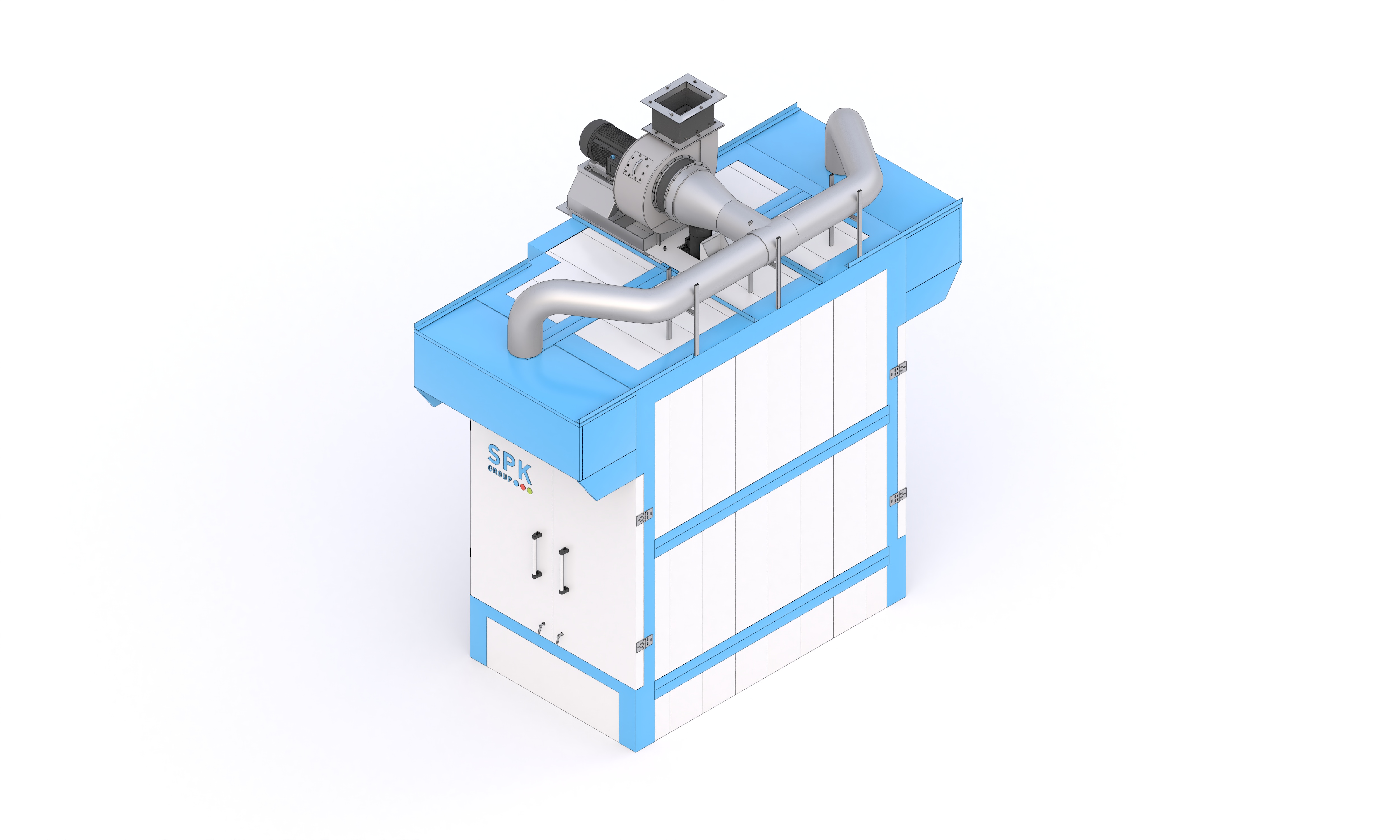

Печь сушки

Печь сушки предназначена для удаления влаги с поверхности изделий перед нанесением порошковой краски. Время сушки устанавливается оператором на панели управления. Качество сушки обеспечивается равномерностью распределения температур за счет фальшпотолка и фальшпола, а также плавным регулированием ТЭН и частотным управлением вентиляторов.

Технические характеристики:

- Температура процесса 120-160°C, регулируемая

- Время высыхания ≈ 15 мин

- Время выхода на режим от цеховой до 160°C ≤40 мин

- Энергоноситель электричество

- Разница температур внутри печи ±15°C

- Утепление Минеральная вата

- Воздуховоды Выполнены из стали AISI 304

- Расчетное время высыхания влаги на изделиях составляет 15 мин.

- Габариты печи сушки: 3300 х 2500 х 5270 мм. Внутренние размеры рабочего пространства печи: 2900 x 2100 x 3820 мм (уточняются при проектировании).

- Электрическая мощность составляет 70 кВт.

- Печь сушки представляет из себя конструкцию из стали, изолированную со всех сторон минеральной ватой. Конструкция печи обеспечивает изоляцию цехового пространства от высокотемпературных воздействий процессов сушки.

- Время выхода на рабочий режим не более 40 мин. Разница температур на трех разных высотах не более ±15°С.

- Циркуляция воздуха обеспечивается при помощи вентилятора специального исполнения.

- Равномерность нагрева обеспечивается за счет фальшьпола.

- Воздухообмен в печи предусмотрен комбинацией специального воздуховода и циркуляционного вентилятора.

- Поддержание температуры осуществляется за счет данных датчика, сканирующего данные подаваемого воздуха в воздуховод и обратной связи нагревательного элемента.

- Изделие перемещается в камеру на подвесном конвейере (перемещение изделия в камеру и из камеры осуществляется вручную). Камера состоит из одной секции тупикового типа, располагается в отапливаемом помещении (цехе) заказчика. Для въезда и выезда кабина оснащается распашными воротами. Размеры проема ворот могут уточняться при проектировании с учетом размещения подвесного конвейера и уточнения размеров изделий.

- Несущие конструкции камеры представлены усиленным (с учетом размещения подвесного конвейера и фальшпола) металлическим каркасом. Стены и потолок выполняются из сэндвич панелей (наполнение сэндвич панелей — минеральная вата, панели окрашены снаружи).

- В сушильной камере применяется рециркуляция воздуха, при этом забираемый из камеры воздух снова подается в камеру с частичным обновлением, часть воздуха удаляется во внешнюю атмосферу (на улицу), восполнение удаляемого воздуха осуществляется из внешней атмосферы. Подача воздуха в кабине камеры осуществляется через приточные решетки, размещенные в полу камеры (фальшпол), вытяжка осуществляется через вытяжные решетки в потолочной части сушильной камеры, направление потоков воздуха – снизу вверх.

- Применяется внешний нагрев воздуха: подаваемый воздух нагревается с помощью ТЭН в воздухонагревателе, установленном вне кабины камеры и через воздуховод подается циркуляционным вентилятором в кабину камеры.

- Вентиляционный циркуляционный агрегат с электрическим воздухонагревателем (общепромышленное исполнение) размещается вдоль одной боковой стены кабины камеры на коробе — воздуховоде. Вытяжной вентилятор может размещаться на крыше кабины камеры и соединяется воздуховодом с кабиной (воздуховоды внешние (от вытяжного вентилятора на улицу и с улицы для компенсации удаляемого воздуха), монтаж внешних воздуховодов, крепления, опорные (поддерживающие) конструкции и изоляционные материалы - не входят в поставку — в зоне ответственности заказчика).

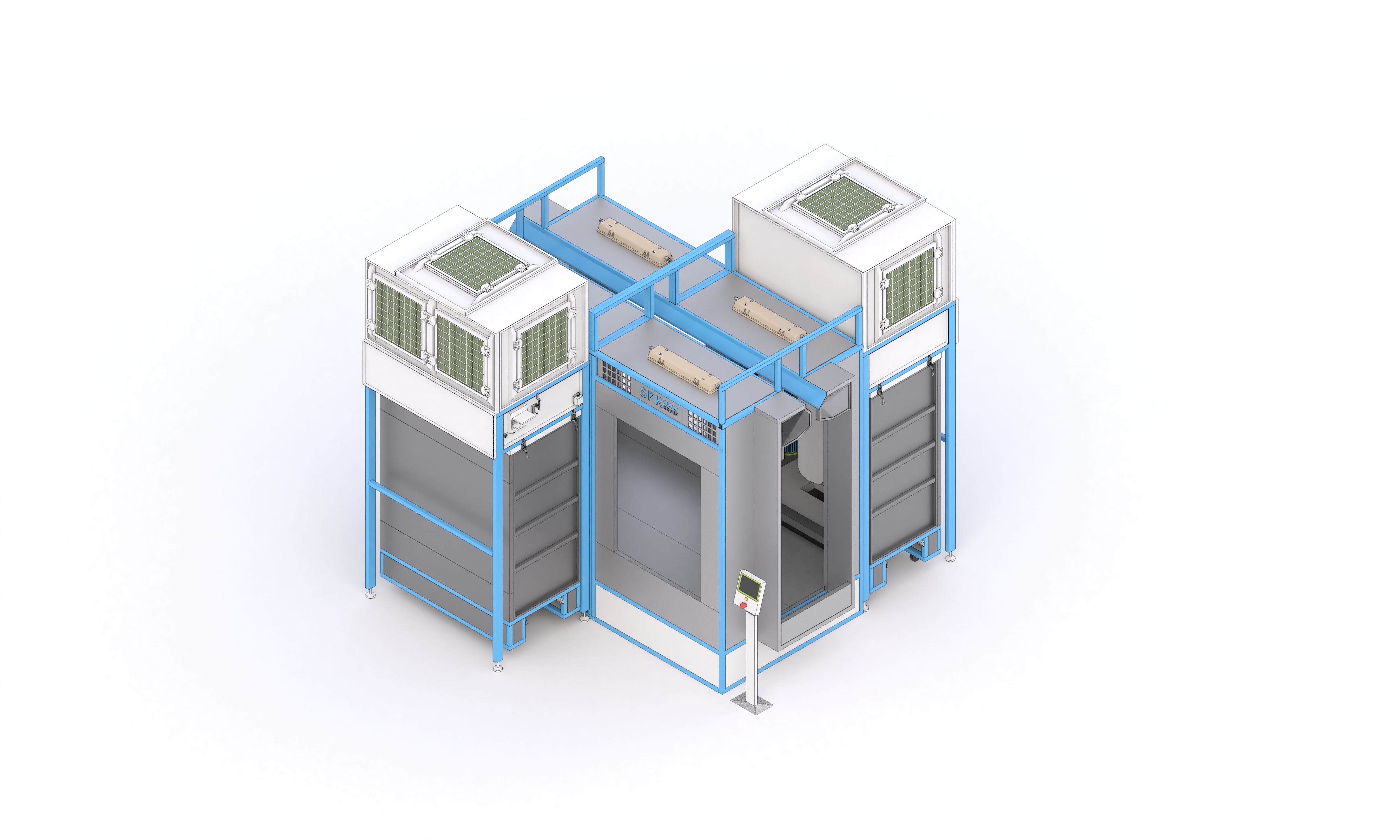

Камера нанесения порошковой краски

Основное назначение камеры заключается в улавливании порошковой краски, не осевшей на изделии, предотвращении ее попадания в помещение и возврате в технологический цикл. Камера оснащена системой фильтров и встроенными средствами очистки, что позволяет возвращать воздух обратно в пространство цеха.

Описание:

- Основное назначение камеры заключается в улавливании порошковой краски, не осевшей на изделии, предотвращении ее попадания в помещение и возврате в технологический цикл. Камера оснащена системой фильтров и встроенными средствами очистки, что позволяет возвращать воздух обратно в пространство цеха.

- Камера изготовлена из стальных крашенных панелей, в верхней части корпуса имеется прорезь для прохождения изделия. Прорезь оснащается отражателями для исключения выхода порошка за пределы камеры и оседания на подвеске. Для безопасной и комфортной эксплуатации на крыше камеры устанавливаются светильники. Также камера оснащена системой рекуперации порошковой краски.

- Фильтровальный блок - устройство для улавливания и рекуперации порошка. Патронные фильтры высокоэффективны, степень улавливания 98-99%. Фильтры размещаются вертикально. Частицы порошка оседают на внешней поверхности фильтра, воздух проходит через фильтр дальше, дополнительно очищается и выбрасывается в цех. Порошок удаляется с фильтров посредством обратного импульса сжатого воздуха. Установленный контроллер позволяет производить импульсное воздействие только в том случае, если падение давления достигает определенного уровня. Это дает возможность увеличить плотность воздушного потока в камере, уменьшить потребление сжатого воздуха и продлить срок службы фильтров. Порошок падает на дно рекуператора и подается обратно для повторного использования.

- При смене цвета порошковой краски необходимо прочистить корпус окрасочной камеры, полностью сменить весь комплект фильтров и полностью прочистить всё пространство, где установлены фильтры.

Печь полимеризации

Печь полимеризации предназначена для формирования покрытия на поверхности изделий с порошковой краской. Температура полимеризации в печи регулируется в пределах 180-220 °C, в зависимости от требуемых режимов. Время цикла полимеризации после выхода на режим устанавливается оператором вручную. Качество полимеризации обеспечивается равномерностью распределения температур за счет фальшпотолка и фальшпола, а также плавным регулированием ТЭН и частотным управлением вентиляторов. Для удаления продуктов полимеризации предусмотрен воздушный зонт.

Принцип работы:

- Печь полимеризации представляет из себя конструкцию из стали, изолированную со всех сторон каменной ватой толщиной 180 мм, пол 150 мм

- Конструкция печи обеспечивает изоляцию цехового пространства от высокотемпературных воздействий процессов сушки.

- Для максимальной минимизации тепловых потерь предусмотрены двери для закрытия транспортировочных проемов.

- Нагрев осуществляется с помощью ТЭН.

- Циркуляция воздуха обеспечивается при помощи вентилятора специального исполнения.

- Равномерность нагрева обеспечивается за счет фальшпола.

- Воздухообмен в печи предусмотрен комбинацией специального воздуховода и циркуляционного вентилятора.

- Поддержание температуры осуществляется за счет данных датчика, сканирующего данные подаваемого воздуха в воздуховод и обратной связи нагревательного элемента.

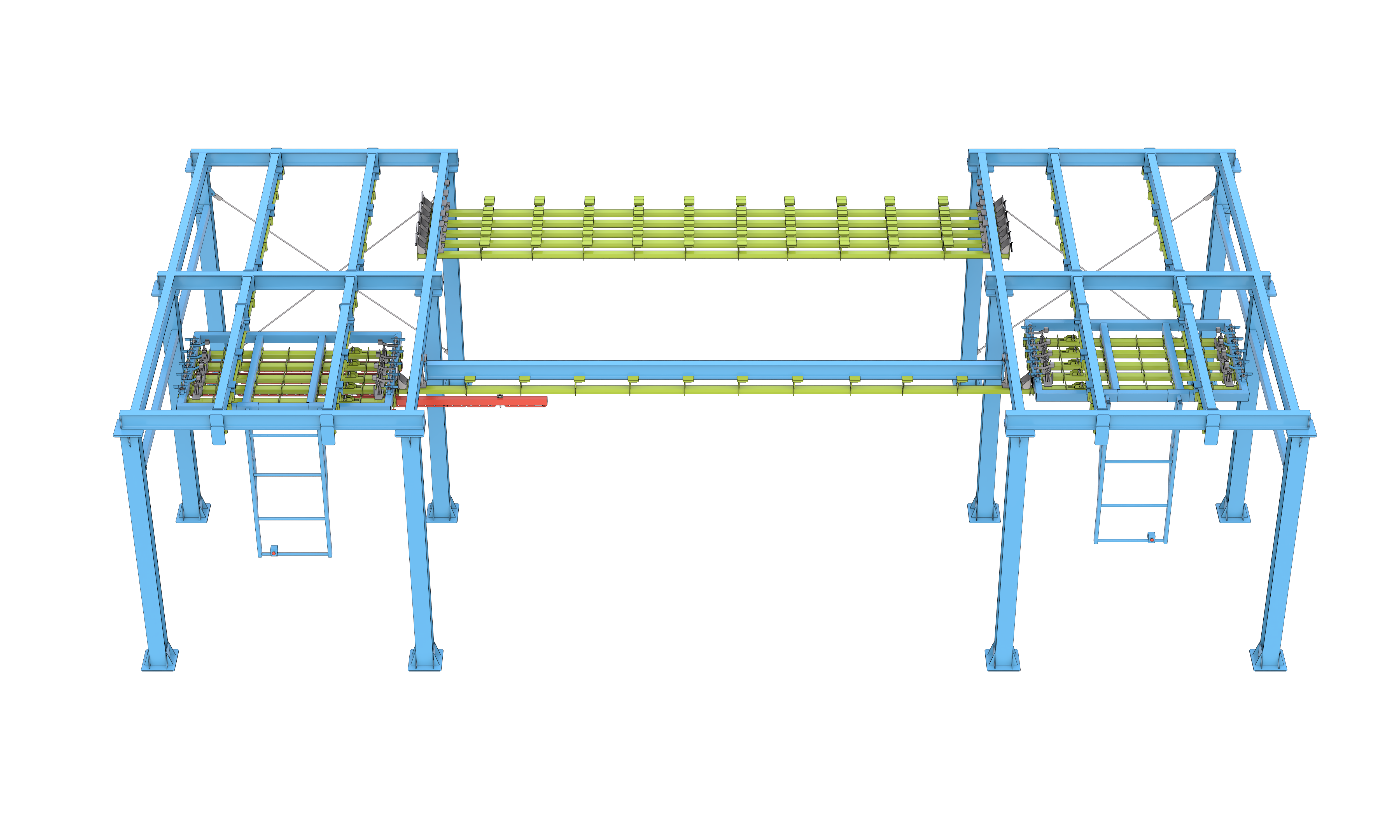

Конвейер монорельсовый SPK-CS

Монорельсовый конвейер позволяет осуществлять подвесную транспортировку на производстве при выполнении окрасочных работ. Работает в непрерывном режиме с фиксированной скоростью с возможность ее регулировки.

Технические характеристики:

- Максимальная нагрузка на траверсу 100 кг;

- Длина пути 92 м;

- Шаг траверс 4500 мм;

- Скорость 0,5 м/мин.

Данный тип конвейеров представляет собой одинарную подвесную рельсу специального профиля, выполненную из высококачественной износостойкой стали, и непрерывно движущуюся бипланарную цепь, заключенную внутри неё. Нагрузку несут вертикальные подшипники, горизонтально ориентированные подшипники помогают цепи огибать углы при поворотах в горизонтальной плоскости.

Устройство привода обеспечивает непрерывное движение замкнутой цепи, транспортирующей детали. Конвейер является системой с приспособлениями для поворотов в горизонтальной плоскости.

Достоинства:

- Автоматическая система смазывания цепи;

- Система безопасности на основе фрикционных муфт и датчиков проскальзывания;

- Высокая грузоподъемность и надежность за счет применения бессепараторных подшипников;

- Наличие температурных компенсаторов удлинения рельсов в печи.