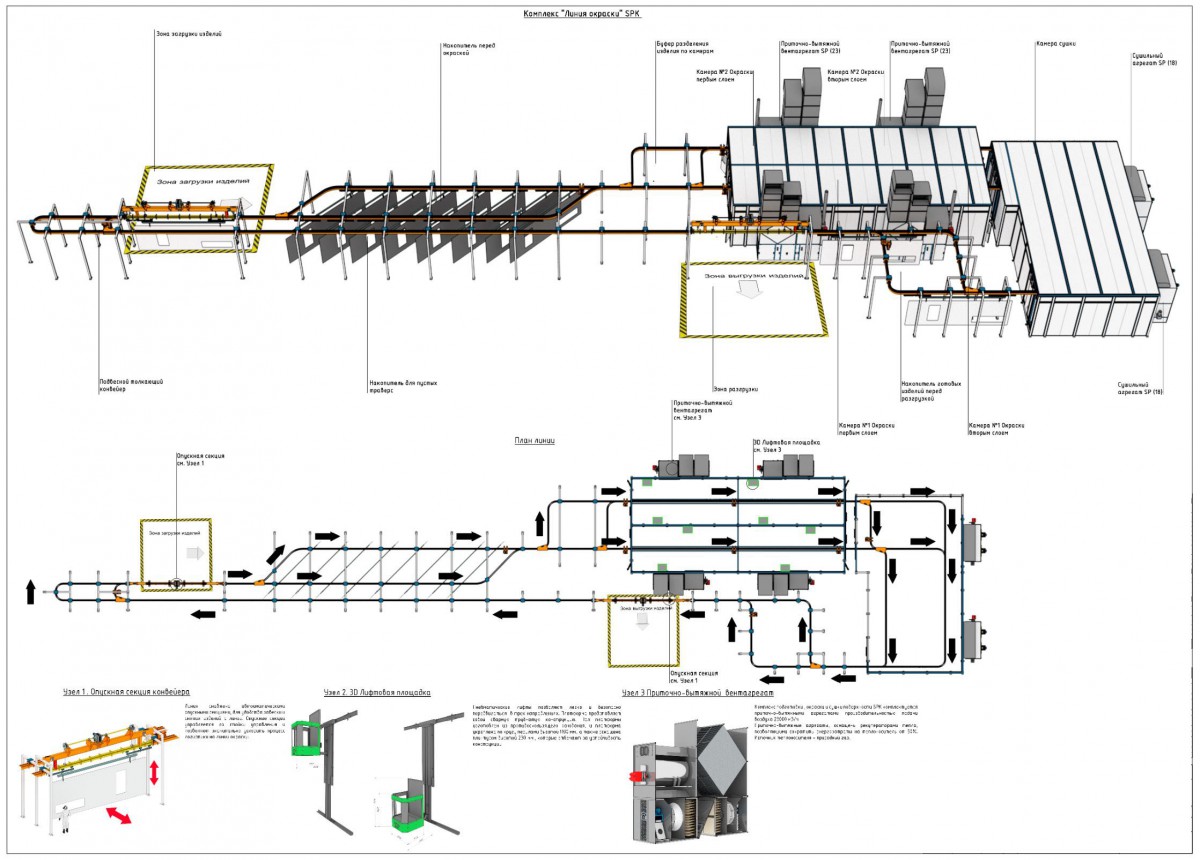

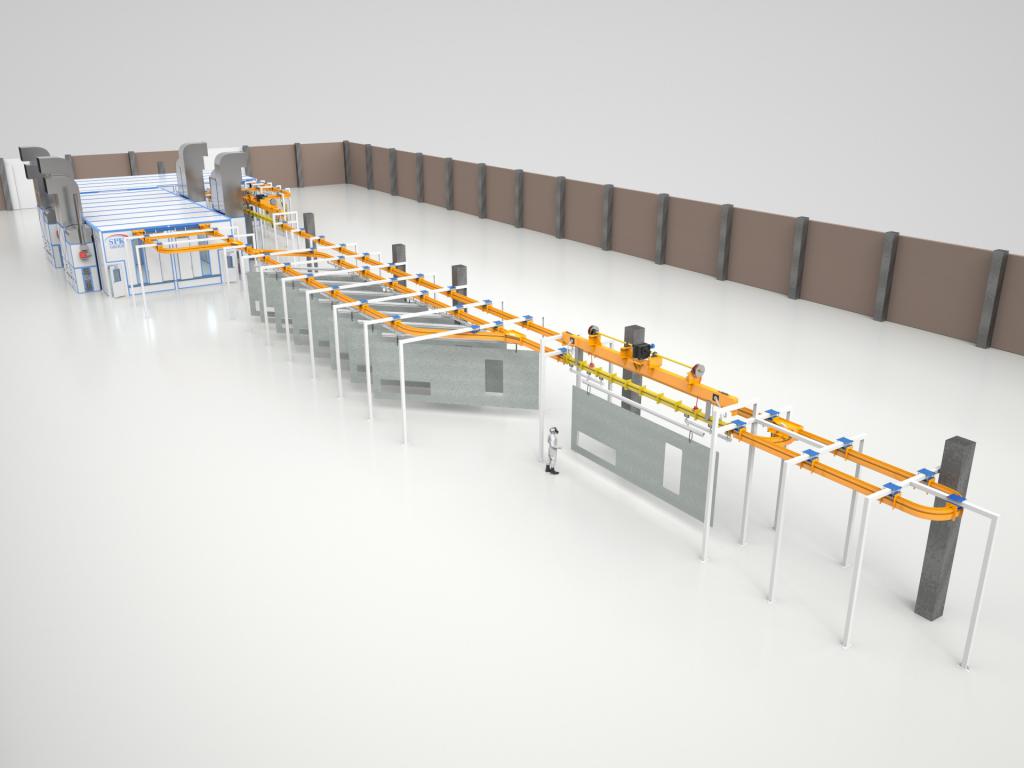

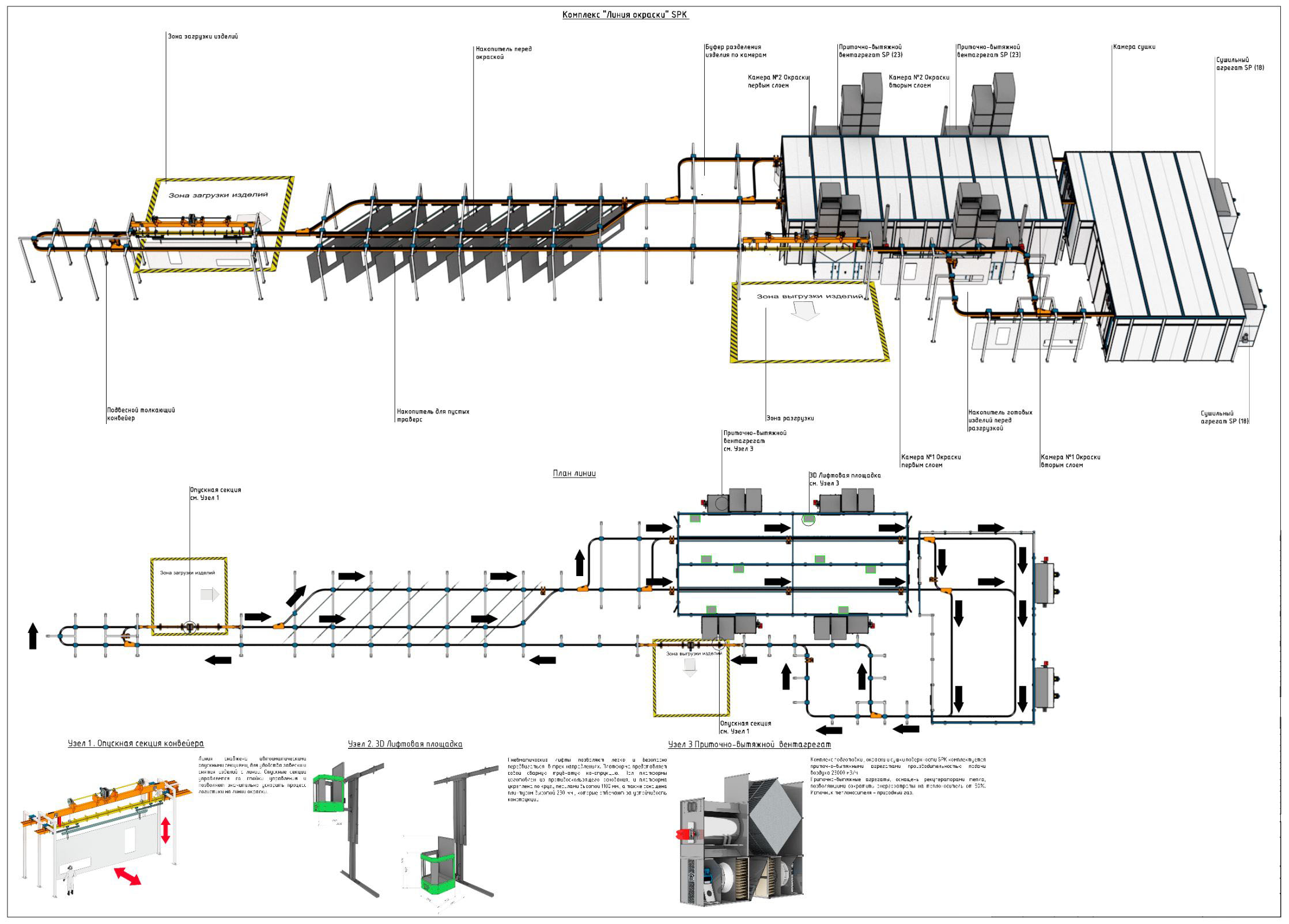

Работа линии обеспечивает 2-хслойную окраску изделий мокрым по мокрому с последующей сушкой.

Линия предполагает технологические операции:

- Загрузку обрабатываемых изделий на линию.

- Накопитель для завешанных изделий.

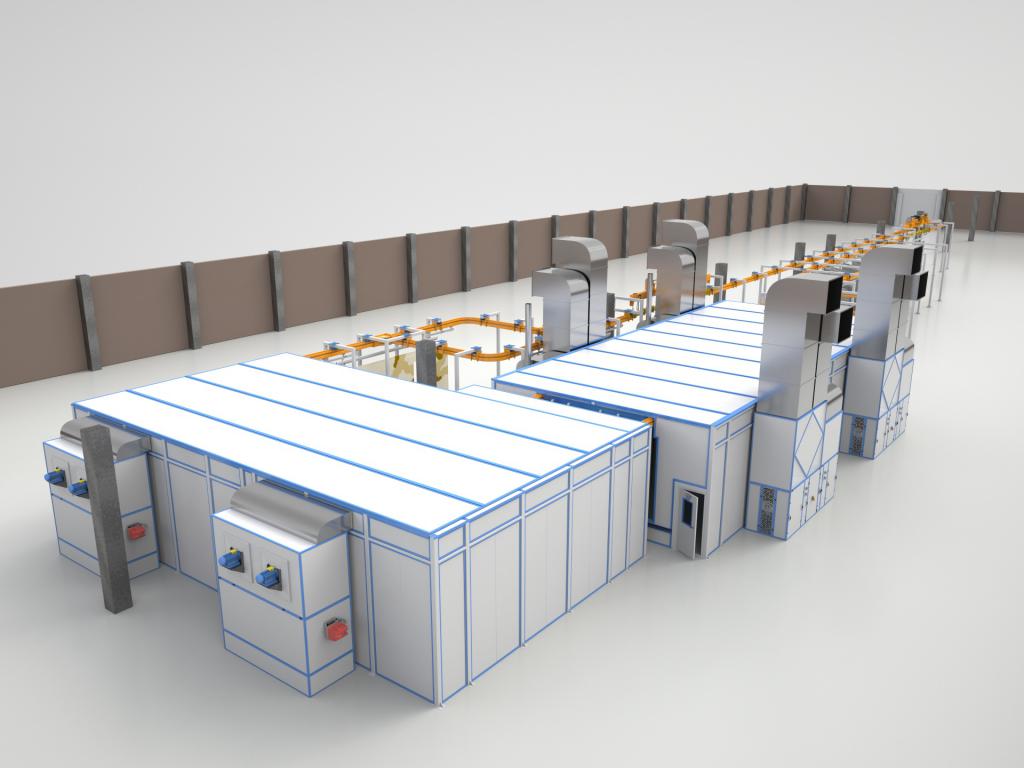

- Грунтование изделий операторами с лифт-площадок в 2-х параллельно расположенных камерах.

- Окрашивание изделий в этих камерах;

- Сушку покрытия поверхности при повышенной температуре.

- Охлаждение обрабатываемых изделий в накопителе перед процессом съема с конвейера.

- Снятие изделий с линии.

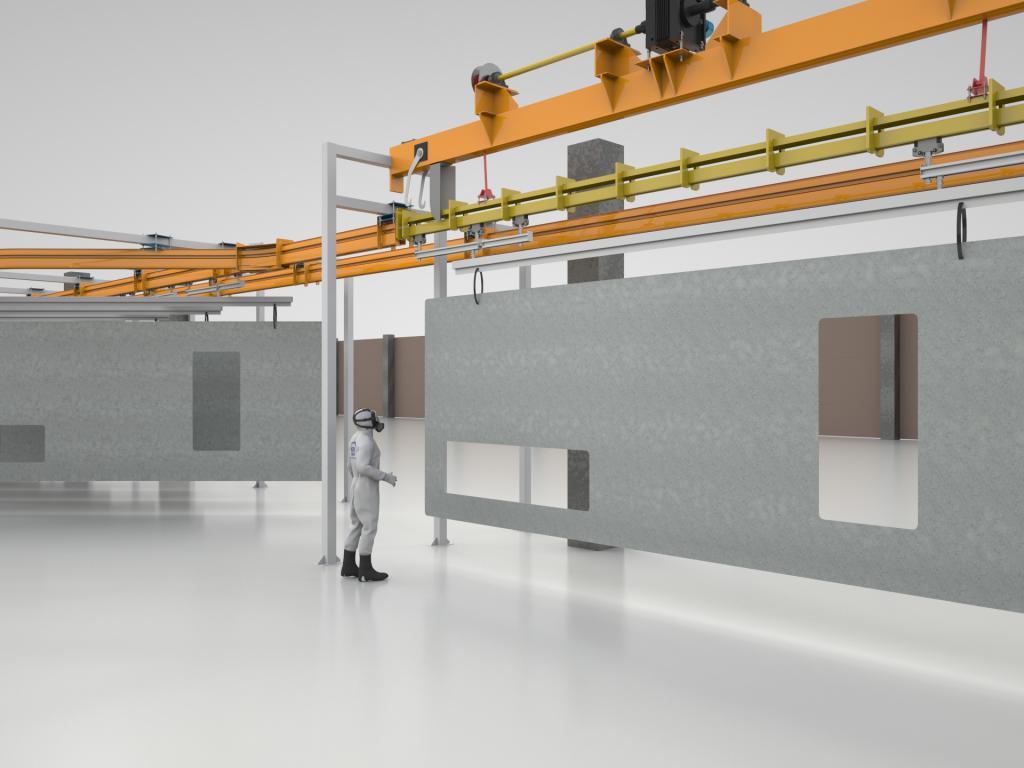

Данное оборудование предназначается для работы с деталями кузова. Наибольшие габариты изделий (ДхШхВ): 7000 х 130 х 2500 мм. Максимальный вес изделий составляет 500 кг. Площадь обрабатываемой поверхности 1-ого изделия: до 35-ти кв. м. Количество обрабатываемых изделий в день – 64 шт. в день.

Особенности линии окраски и сушки:

- низкое потребление электроэнергии до 330 кВт;

- сокращенное число окрасочных роботов-манипуляторов до двух шт. за счет использования технологии вращения изделия;

- высокоэффективная система фильтрации окрасочного опыла. Лабиринтные фильтра высокой емкости, которые позволяют снизить затраты на обслуживание;

- автоматическая система дозирование химических реагентов для агрегата подготовки поверхности;

- общая система автоматики, благодаря которой комплекс управляется с единой сенсорной панели управления;

- оборудование не требуется проведения фундаментных работ, устанавливается на ровное бетонное основание.

Данный проект был разработан на основе технического задания.

Цель проекта – организация участка сборки кузовов-фургонов с разработкой, изготовлением, монтажом и пусконаладочными работами камер окраски.

Технические требования к участку и оборудованию

В состав участка должны входить:

- участок форматного раскроя панелей (имеется);

- участок координатной обработки панелей (имеется);

- мебельный участок (имеется);

- участок заливки, сборки и окраски надколесных ниш, панелей дверей и люков;

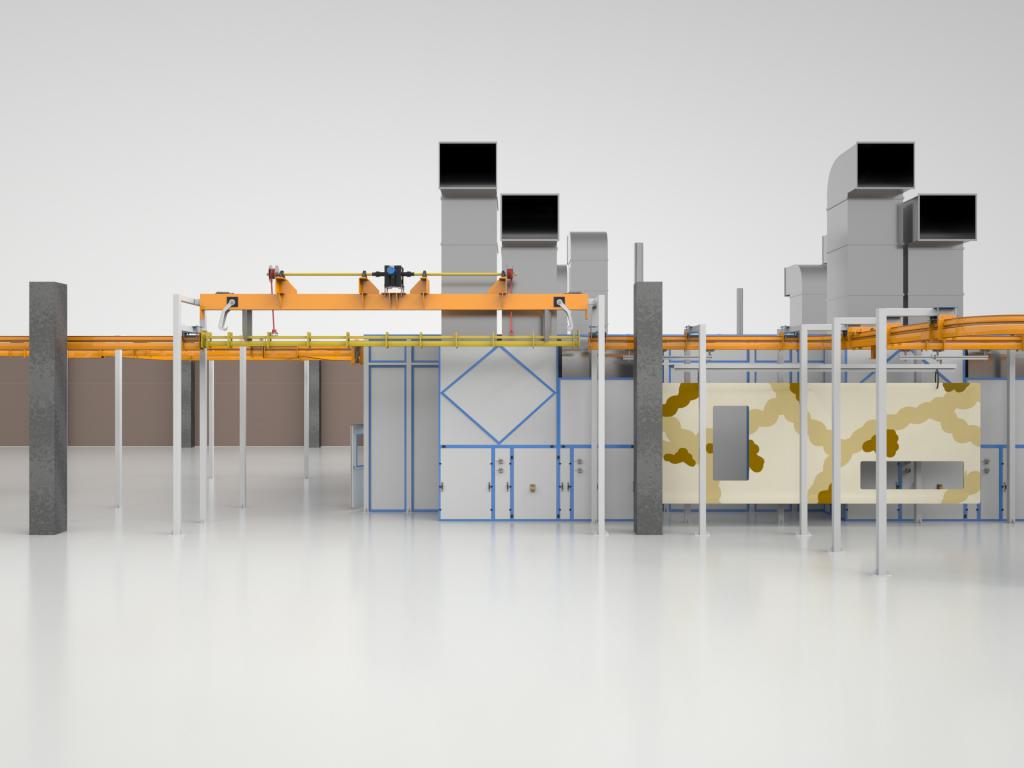

- линия окраски панелей с приводным транспортером;

- участок хранения и сушки панелей;

- участок доработки панелей (есть);

- участок окраски внутренней;

- камеры сушильной-окрасочные;

- транспортер с замкнутым контуром с организацией движения по кругу;

- оборудование технологическое по сплошному шпатлеванию панелей, а также технологию сплошного шпатлевания;

- пылеудаляющие, обезжировочные устройства с поверхности;

- устройства для подъема кузовов-фургонов;

- установка сушки панелей;

- система освещения и вентиляции;

- оборудование для обеспечения технологического процесса.

Окраске подвергаются панели 3-слойной конструкции (детали), а также внутренняя и внешняя поверхность изделий в сборе. Максимальные размеры изделия – 7000х2550 мм, толщина детали составляет от 30 до 100 мм. Вес детали максимальный – 500 кг. Материал окрашиваемых деталей – фанера, алюминий, сталь оцинкованная, стеклопластик. Производительность – не менее 8 кузовов в смену.

Технологический процесс состоит из следующих этапов:

- Панель из подстопного места подвешивается на транспортер, приводится в движение, перемещается в окрасочно-сушильную камеру.

- Панель подвергается сплошному шпатлеванию и ошкуриванию после сушки шпатлевки.

- Панель окрашивают, сушат и складируют в подвешенном состоянии для досушки.

- Готовые панели поступают на сборочный участок, где производится сборка кузовов-фургонов.

- После сборки кузова-фургона он подается в проходную окрасочно-сушильную камеру, где красится изнутри. При этом производится подъем изделия на высоту, достаточную для подкраски снизу.