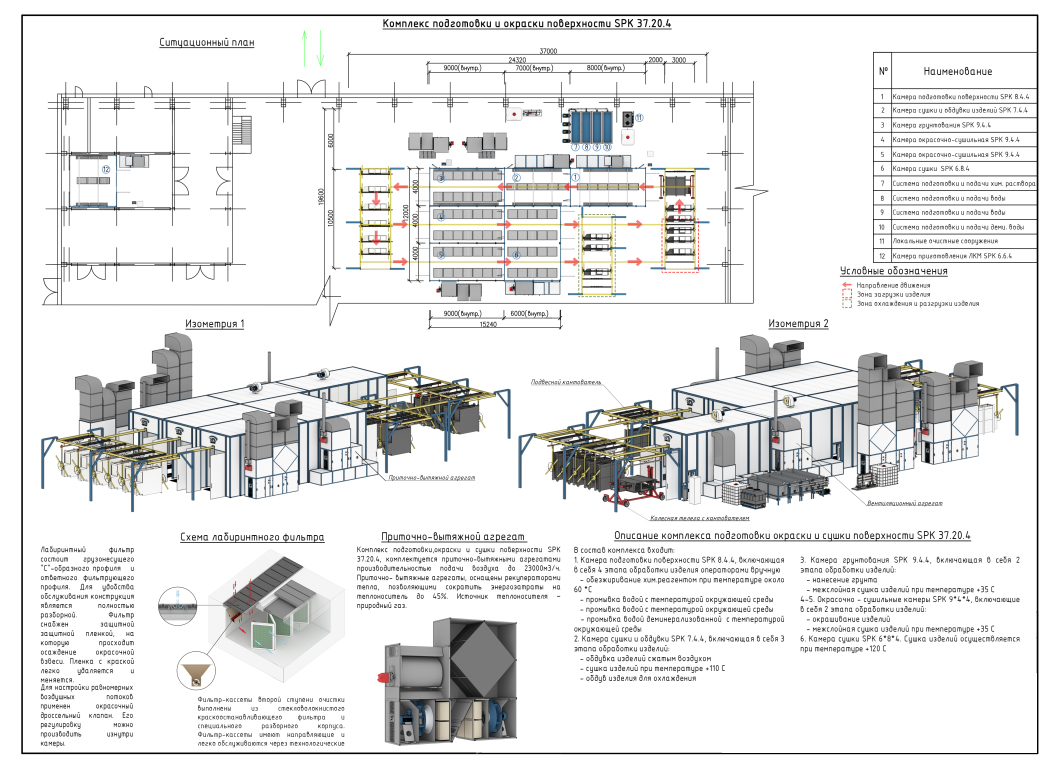

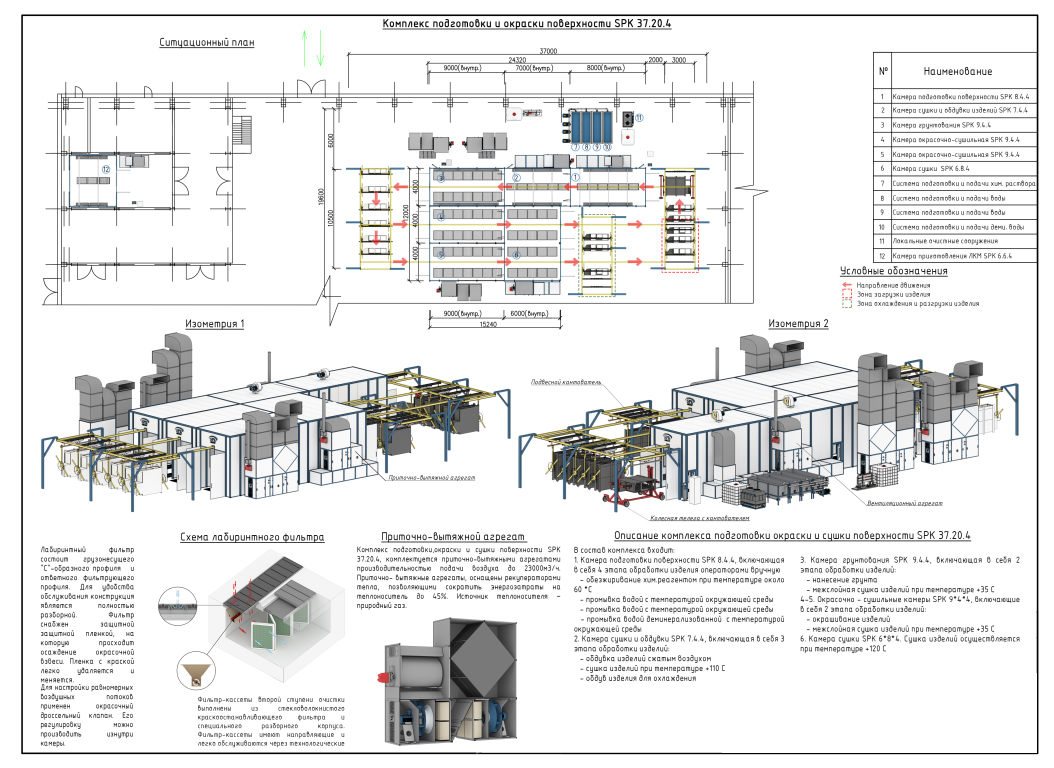

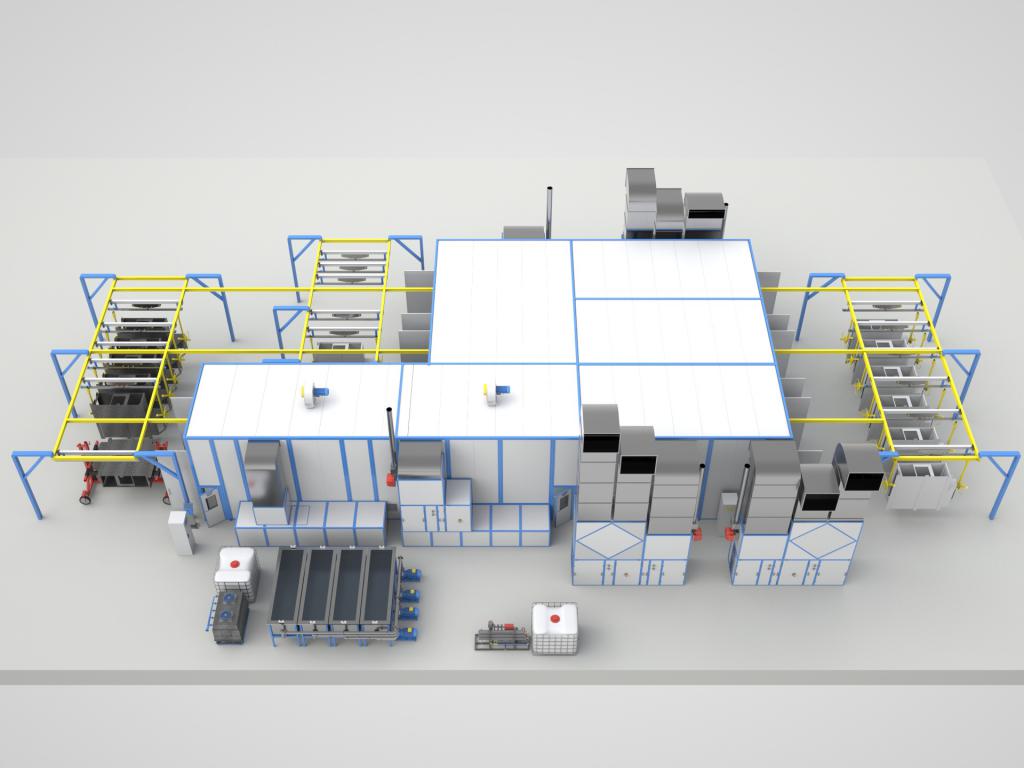

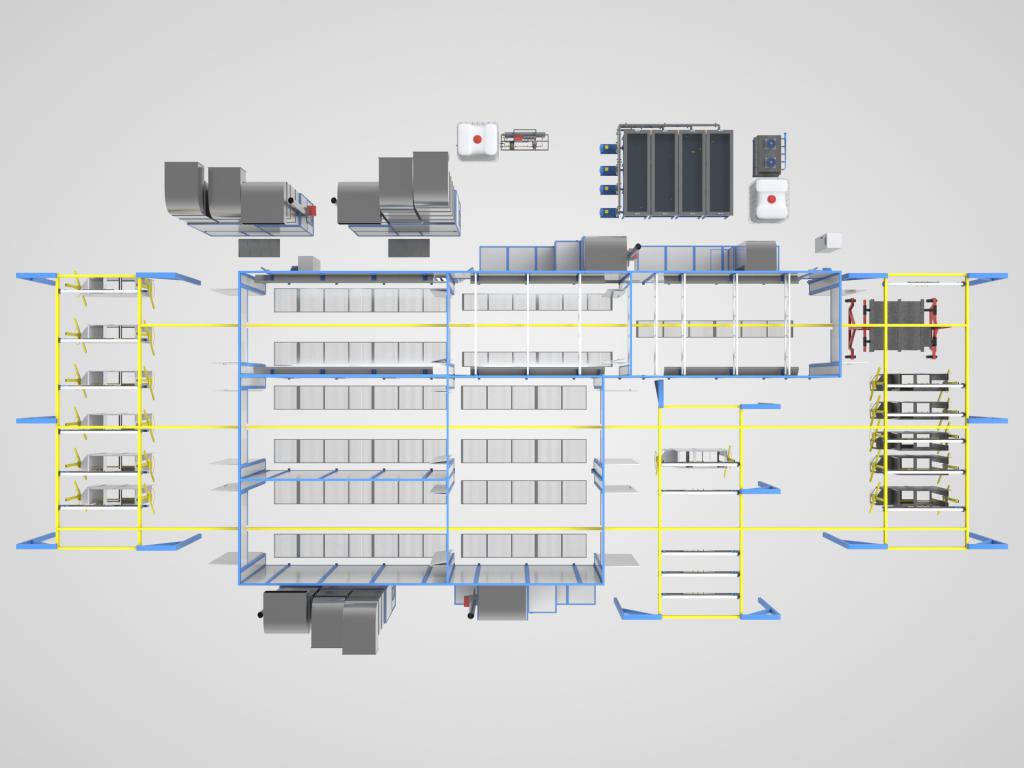

КОМПЛЕКС ПОДГОТОВКИ, ОКРАСКИ И СУШКИ ПОВЕРХНОСТИ SPK-37.20.4

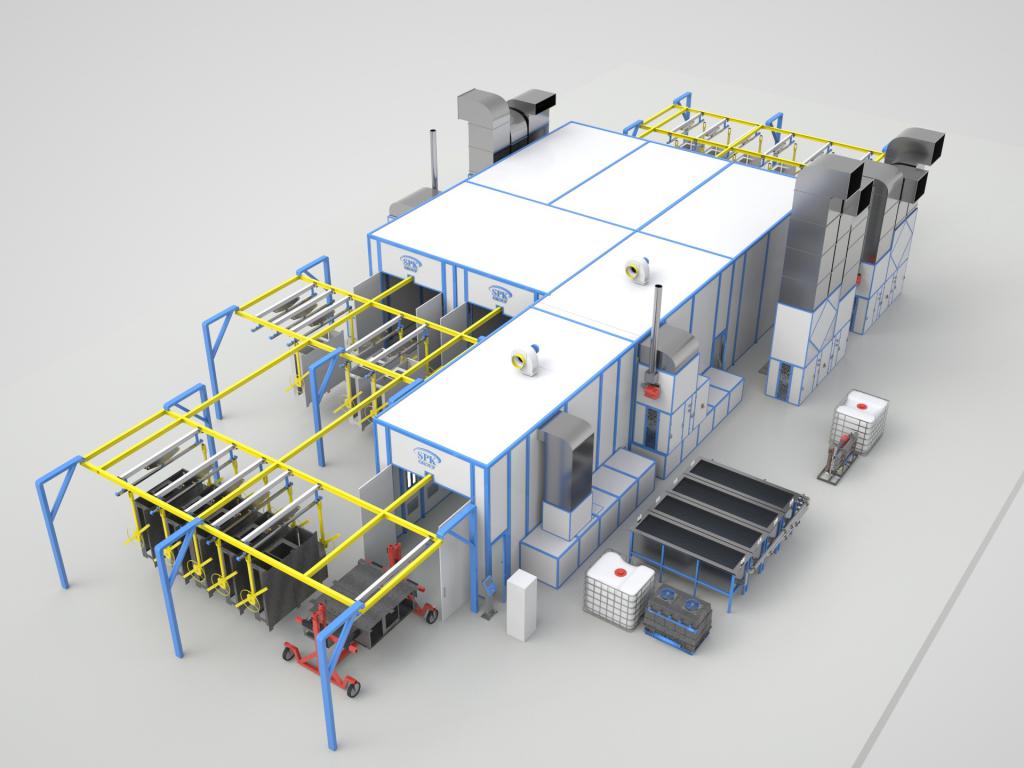

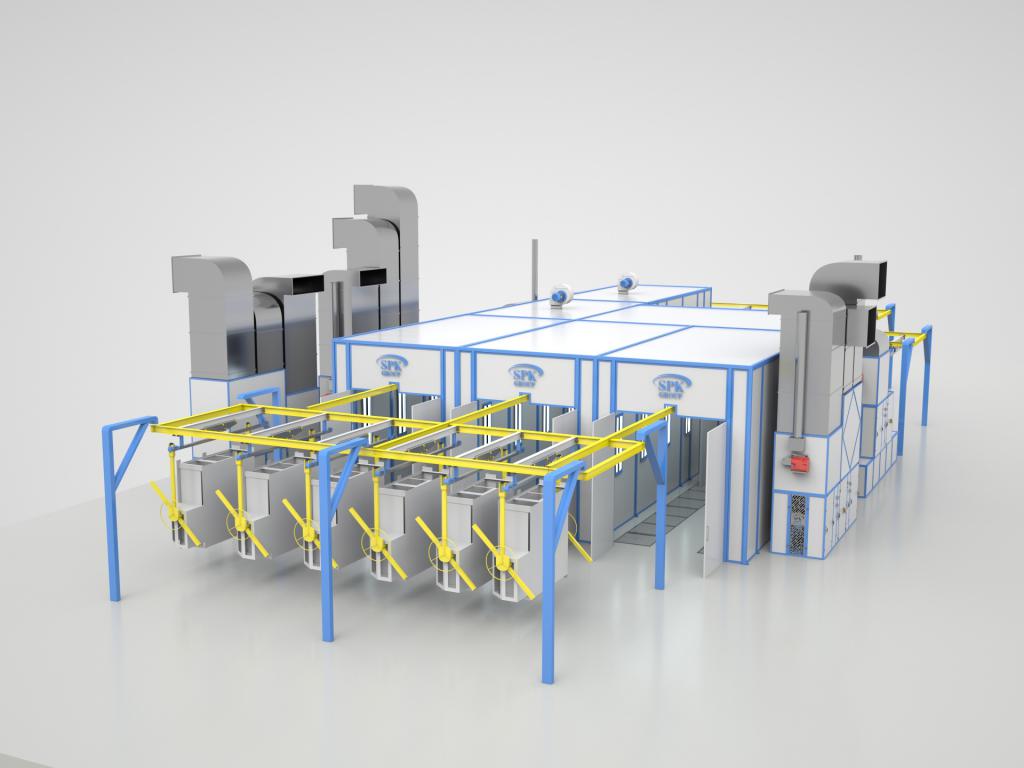

Данный комплекс предназначается для подготовки поверхности, а также покраски лакокрасочными материалами и дальнейшей сушки. Комплекс включает в себя 3 камеры, которые соединяются между собой верхней транспортной системой и рельсовой телегой.

Данный комплекс оборудования предназначается для обработки сварных металлоконструкций из алюминиевых и стальных листов и труб.

Максимальные размеры траверсы с изделиями составляют: 3000х2000х700 мм.

Состав комплекса включает в себя следующее оборудование:

- Подготовительную камеру SPK-8.4.4;

- камеру сушки и обдувки SPK-7.4.4;

- камеру грунтования SPK-9.4.4;

- камеру окраски и сушки SPK-9.4.4;

- камеру сушки SPK-6.8.4;

- оборудование для помещения приготовления ЛКМ

- конвейер монорельсовый с ручным способом перемещения;

- колесную телегу с кантователем;

- комплекс подвесных кантователей.

Одновременно внутри всех камер комплекса может находиться 14 изделий с максимальными габаритами, не считая изделия, которые расположены в зонах загрузки и разгрузки.

Изделия подвешиваются на конвейер в зоне загрузки, после чего вручную перемещаются в камеру подготовки поверхности. В камере подготовки поверхности оператор с помощью подачи разных растворов под давлением обрабатывает изделия вручную. После этого изделия перемещаются в камеру сушки, где их обдувают сжатым воздухом в труднодоступных местах, а потом интенсивно обдувают подогретым при температуре +110 С° до полного высыхания после чего обдувают для охлаждения. Чистые и сухие изделия перемещают в камеру грунтования, где после нанесения ЛКМ изделия сушат при температуре +35 С°. После этого изделия перемещают в две окрасочно-сушильные камеры, где на них согласно технологического процесса наносят ЛКМ в один или несколько слоев, после чего их сушат при температуре +35 С°. Изделия после нанесения необходимого количества слоев лакокрасочных материалов и предварительной сушки перемещают в камеру сушки, где при температуре +120 С° изделия подвергаются итоговой сушке. Готовые изделия перемещают в зону охлаждения и разгрузки, где остывшие изделия снимают с конвейерной линии. После этого пустые траверсы перемещают в зону загрузки изделий.

Камера для подготовки поверхности изделий SPK-8.4.4.

В камере подготовки поверхности предусмотрена 4-х стадийная обработка изделия:

- обезжиривание хим. раствором при температуре +60 С°;

- промывка водой с температурой окружающей среды;

- промывка водой с температурой окружающей среды;

- промывка подготовленной деминерализованной воды с температурой окружающей среды.

Обработка производится операторами вручную с помощью специализированных моечных пистолетов. Гидравлическая система камеры оборудована системой рекуперации и очистки рабочих растворов, системой подготовки воды, системой приготовления химических растворов и его нагревов до нужных температур, насосной группой, системой сбора жидкости и её удаления из камеры, возврата технологической жидкости в соответствующую ванну. Камера оборудована технологической вентиляцией, обеспечивающей общий воздухообмен. Освещённость в камере не менее 700 Лк с помощью светильников с повышенной защитой от пыли и влаги IP65.

Камера сушки и обдувки SPK-7.4.4.

Камера сушки и обдувки изделий включает в себя 3 этапа обработки изделий:

- обдувка изделий сжатым воздухом из пневмопистолетов, чтобы выдуть воду из труднодоступных мест;

- сушка изделия при температуре от +110 С°;

- обдувка изделия для охлаждения.

Камера грунтования SPK-9.4.4.

Камера грунтования подразумевает пневматическое или безвоздушное распыление ЛКМ и включает в себя 2 этапа обработки изделий:

- нанесение грунта;

- межслойная сушка изделий при температуре +35 С°.

Для обеспечения в камере равномерного дневного освещения используются люминесцентные лампы высокой яркости. Освещённость в покрасочной камере составляет 700-1000 Лк.

Для удаления тумана от окраски обеспечивается воздушный поток, имеющий скорость 0,2 м/с. Очищение воздуха от окрасочной взвеси производится методом 3-хступенчатой сухой фильтрации. 1-я ступень фильтрации - механический лабиринтный фильтр. 2-я ступень очистки - краскоостанавливающий стекловолоконный фильтр G3. 3 ступень очистки - карманный фильтр G4 внутри вентиляционной установки.

Окрасочно-сушильная камера SPK-9.4.4.

В комплексе SPK 37.20.4 предусмотрено 2 окрасочно-сушильные камеры для оптимизации временного цикла загруженности всей линии. В ОСК на изделия наносят жидкие ЛКМ. Окраска осуществляется двумя операторами методом пневматического или безвоздушного распыления. Каждая ОСК предусматривает по 2 этапа обработки изделий:

- окрашивание изделий;

- межслойная сушка изделий при температуре +35 С°.

Для удаления тумана от окраски внутри камеры обеспечивается воздушный поток, имеющий скорость 0,2 м/с. Очистка воздуха от окрасочной взвеси производится методом 3-хступенчатой сухой фильтрации. 1 ступень фильтрации - механический лабиринтный фильтр. 2 ступень очистки - краскоостанавливающий стекловолоконный фильтр G3. 3 ступень очистки - карманный фильтр G4 внутри вентиляционной установки.

Камера сушки SPK-6.8.4.

После нанесения необходимого количества слоев ЛКМ и предварительной сушке при температуре около +35 С°, изделия перемещаются в камеру сушки, где подвергаются финишной сушке при повышенной температуре около +120 С°.

Комплекс подготовки и покраски поверхности SPK-37.20.4. комплектуется конвейерной системой, подвесными кантователями, колесной телегой с кантователем, системами автоматики, системами автоматического порошкового пожаротушения, а также оборудованием для нанесения ЛКМ. В состав комплекса входит оборудование для оснащения помещения приготовления ЛКМ. Камера предназначена для подготовки и смешивания лакокрасочных материалов и складирования суточного запаса ЛКМ.