Покрасочная линия порошковой окраски металлических корпусов

Окраска порошковыми ЛКМ сварной конструкции корпусов из тонкостенного металла наружной поверхности корпуса, внутренней поверхности и внутренних перегородок со степенью подготовки 2 ½ по ISO 8501-1.

Изделия – металлические корпуса 4-х видов.

Корпус 1 имеет габаритные размеры 2850х1040х2000 мм, вес 670 кг, толщина металла составляет 2-3 мм.

Корпус 2 имеет размеры 3326х1727х611 мм, толщина металла – 2-3 мм.

Корпус 3. Габариты: 2300х1040х2000 мм, толщина металла – 2-3 мм.

Комплект дверей и крышек. Размер максимальный – 1500х700х30 мм, толщина металла – 1,5 – 2 мм.

Линия будет расположена в отапливаемом цехе, с установленными под крышей газовыми горелками для отопления цеха. В цехе установлены кран-балки. Максимальная высота цеха под установку камеры составляет 10,3 м.

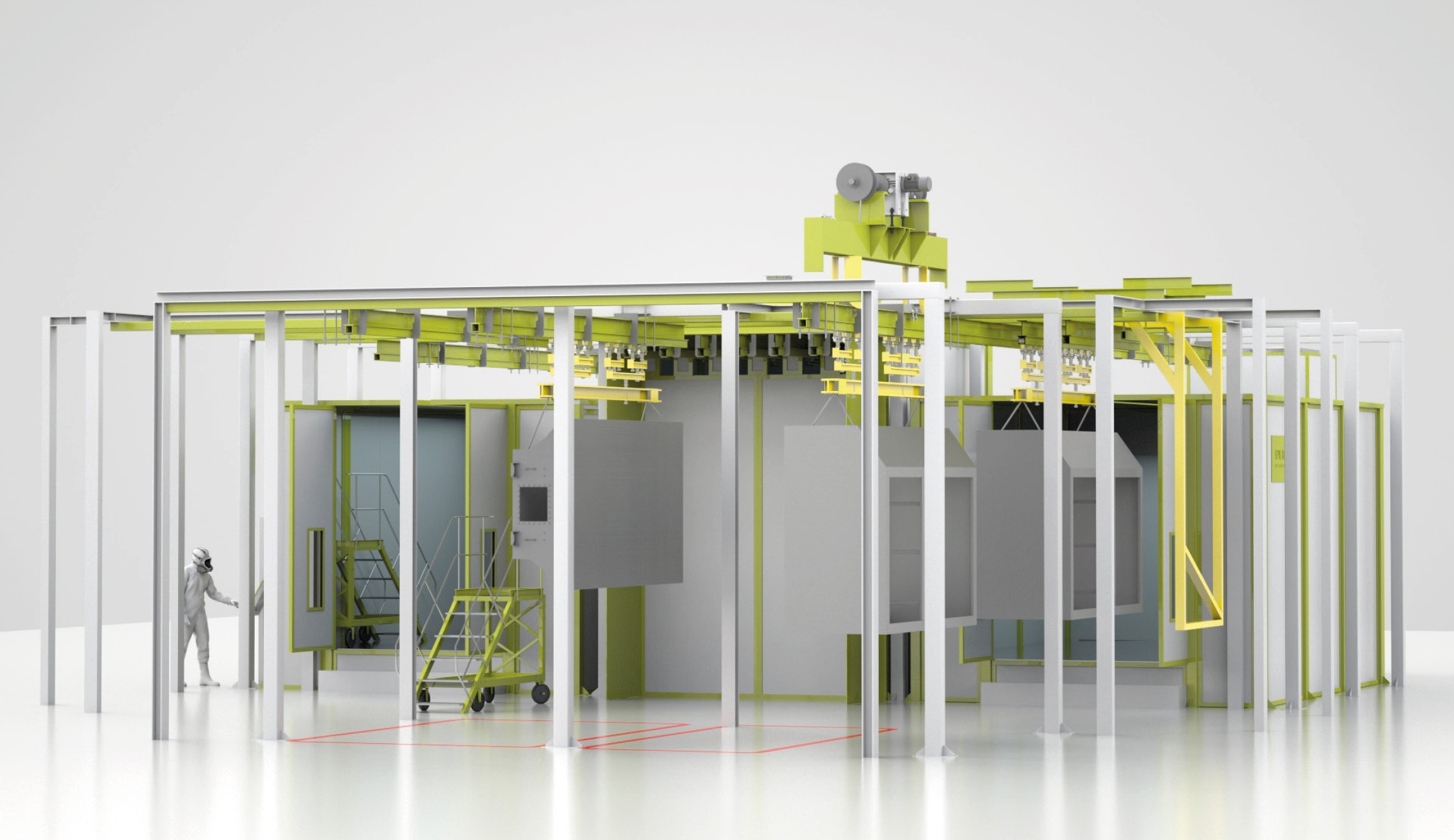

Состав Покрасочной линии порошковой окраски:

- Система монорельсовая ручная транспортная.

- 2 камеры для нанесения порошкового грунта и краски.

- Тупиковая камера полимеризации.

Описание камеры нанесения порошкового грунта и краски. Внутренние габариты: 6000х5000х4000 мм. Предусмотрена ручная установка нанесения порошковой краски с технологией «плотной фазы». 2 картриджные системы рекуперации порошковой краски. 4 фильтрующих элемента. Площадь поверхности фильтров – 76 м2. Система пневматической очистки фильтров. Воздухообмен – 4.000 м3 в час. Мощность двигателя – 3 кВт. Предусмотрены 2 передвижные лестницы с консолью для операторов. Освещение в камере нанесения предусмотрено при помощи светодиодных взрывозащищенных светильников, которые размещаются на стенах камеры.

Печь полимеризации

Нагревательные элементы в печи – электротэны. Утепление печи – не менее 150 мм. Предусмотрен вытяжной вентилятор для обновления воздуха. Для равномерного распределения температуры предусмотрена система верхних и нижних воздуховодов с возможностью регулировки воздушного потока.

Транспортная система

Все перемещения изделий под покраску и сушки в камеры нанесения, а также печь производятся в подвешенном виде с помощью крана с ручным поперечным перемещением, рассчитанным на 2 траверсы. Предусмотрен специальный кантователь изделий для вращения изделия в процессе окраски в камере нанесения. Для загрузки изделий на крановую систему предусматривается элеватор с подвесным пультом управления. Транспортная система включает рельсы в зоне остывания, которая рассчитана на 2 детали.

-

уникальный наработанный опыт реализации проектов различного масштаба на рынке оснащения покрасочных производств с 1999 года;

- оказание полного комплекса услуг по проектированию, производству, монтажу и сервисному обслуживанию:

- оборудования для механической очистки поверхности (дробеметы, камеры ручной и роботизированной дробеструйной обработки);

- оборудования для химической обработки поверхности (автоматические моечные камеры и погружные линии, туннели струйного облива, камеры ручного химического фосфатирования);

- камер для окраски жидкой краской ручного и автоматического режима, камеры и линии порошковой окраски;

- зон открытой окраски – оборудования, обеспечивающего самый быстрый способ нанесения ЛКМ;

- зон дефектовки и проверки качества покрытий (дождевальные, пылевые, климатические камеры);

- нестандартного промышленного оборудования;

- работа по принципу индивидуального подхода к каждому конкретному клиенту;

- проекты под ключ;

- постоянное совершенствование работы, использование инновационных и самых передовых мировых технологий.