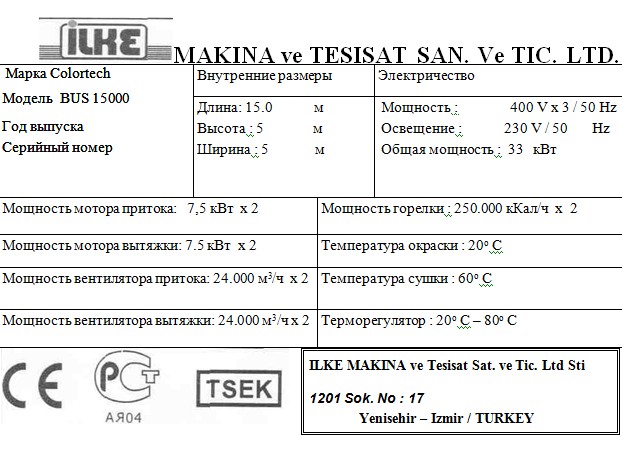

Пост подготовки состоит из корпуса поста, агрегатов подготовки и удаления воздуха и пульта управления всеми системами. Посты подготовки к окраске для автотранспорта изготавливаются для различных видов автомашин согласно их габаритам.

Проводить подготовку к окраске и локальную окраску в Посте рекомендуется при условиях чистоты прилегающей территории и в строгом соответствии температур рекомендациям компаний-производителей. Рекомендуемая температура при работе с алкидными и акриловыми эмалями составляет +20 0C для режима окраски и +60 0C для режима сушки.

Монтаж и демонтаж Поста подготовки к окраске Сolortech в случае необходимости может быть произведен нашей компанией .

В случае смены расположения демонтаж и последующий монтаж ППК может быть осуществлён сервисным центром нашей компании. Если монтаж был произведен другой компанией и при этом работа ППК нарушилась в связи с неправильной сборкой, наша компания не несёт за это ответственность.

Посты подготовки к окраске: место сборки ППК

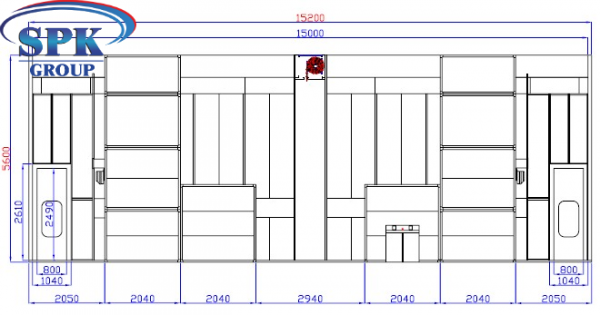

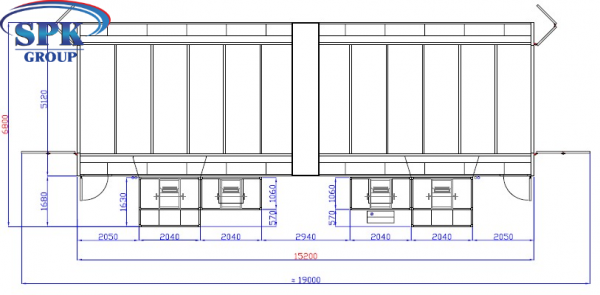

Установка ППК в клиентском сервисном центре предполагает установку на приямок, изготовленный по чертежам, предоставляемыми нашей компанией. Также необходим подготовленный ровный пол под всей площадью корпуса ППК и агрегатных групп с уровнем О.

Подключение ППК к внешнему источнику энергоснабжения производится электрическим четырехжильным кабелем с электрощита на пульт управления. На распределительном щите необходима установка предохранительной системы с характеристиками, соответствующими энергопотреблению ППК. Пульт управления располагается в любом месте корпуса ППК, по выбору клиента, но обычно - на передней колонне или в непосредственной близости от сервисной двери. Подключение пульта управления к внешнему источнику энергоснабжения производится квалифицированным персоналом клиента.

Описание составляющих Поста подготовки к окраске

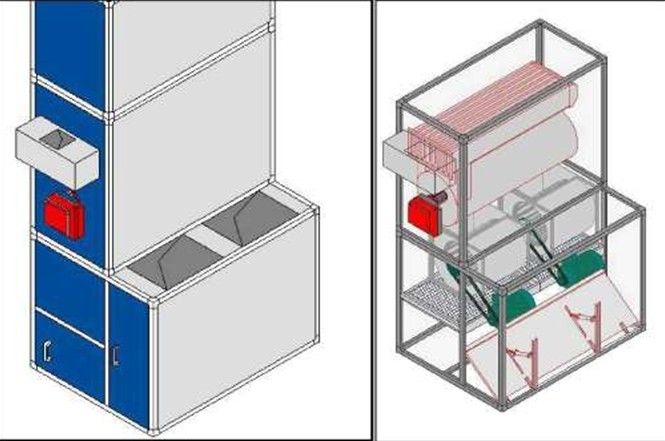

ППК состоит из: корпуса, теплогенераторных групп, экстракторных групп, пульта управления и диагностики всех систем камеры.

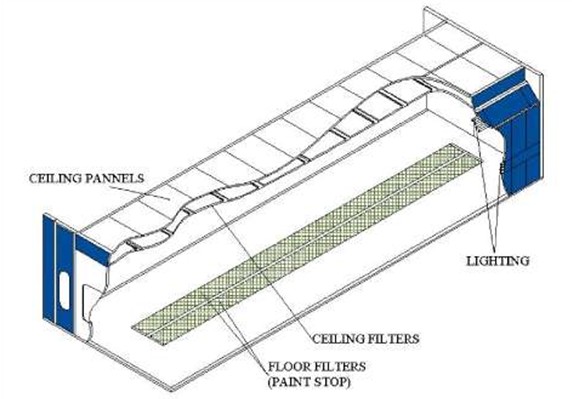

Корпус поста подготовки к окраске состоит из пленума с встроенным освещением, двух линий металлических решетчатых секций и комплекта штор по периметру поста подготовки.

2. Теплогенераторная группа - группа притока воздуха в корпус ППК.

В соответствии с типом и внутренними размерами корпуса ППК, теплогенераторные группы обеспечивают подачу необходимого объема воздуха внутрь корпуса ППК, нагретого до заданной температуры. Воздух забирается из внешней среды вентилятором группы, проходит предфильтр предварительной очистки и нагретый до определенной температуры теплообменником подается в пленум поста.

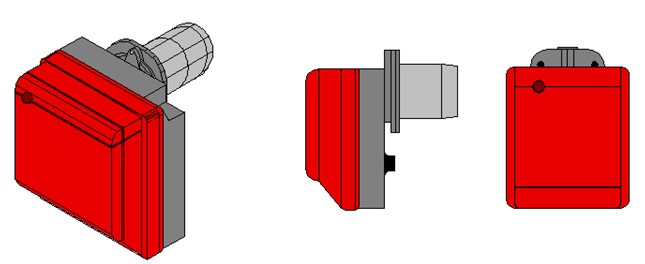

3. Горелка и теплообменник, топливный бак.

Горелка используется для нагрева воздуха поступающего через теплогенераторную группу, посредством теплообменника. Горелка фиксируется посредством фланцевых адаптеров к внешней части теплообменника. Мощность горелки изменяется соответственно типу ППК. Вид топлива соответствует запросам покупателя (дизельное топливо, сжиженный или природный газ).

Теплообменник изготавливается из Cr-Ni стали, которая нейтральна к высокой температуре и обеспечивает продолжительный срок эксплуатации. Необходимо производить периодический контроль состояния внутренних полостей теплообменника, во избежание образования нагара и сажи на внутренних частях, которые могут привести к уменьшению КПД горелки и теплообменника и соответственно к повышенному расходу топлива.

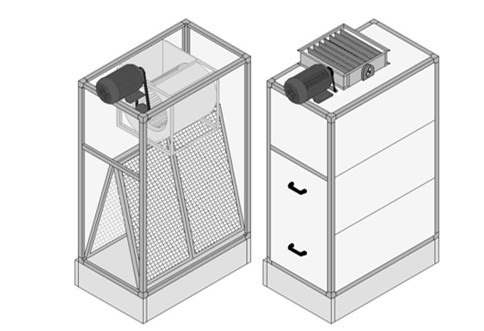

4. Экстракторная группа (агрегат группы вытяжки).

Экстракторная группа предназначена для принудительного удаления из поста подготовки и выброса во внешнюю среду грязного воздуха. Экстракторная группа состоит из корпуса блока, вентилятора, электродвигателя, фильтров окончательной очистки воздуха и ручной заслонки (шибер).

Фильтра экстракторной группы.

Фильтра расположенные в экстракторной группе предназначены для окончательной очистки воздуха выбрасываемого во внешнюю среду из корпуса ППК от частиц краски.

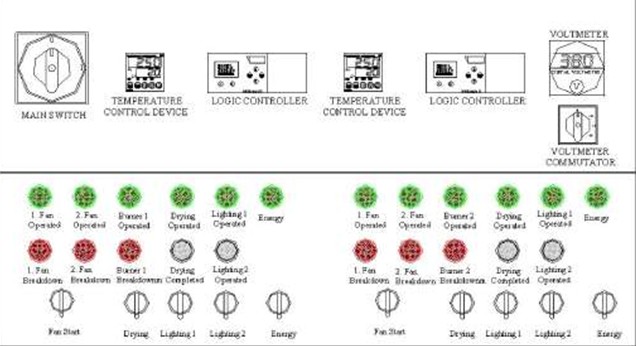

5. Пульт управления

Пульт управления – это электронная панель, которая обеспечивает регулирование и контроль работы ППК и ее систем. Пульт состоит из гальванизированных листов жести и стальных профилей, что обеспечивает его защиту от внешнего воздействия.

На пульте управления расположены необходимые включатели, блокираторы, сигнальные лампы, индикаторы температуры, электрические кабели всех моторов и электросистем. Также к пульту управления относятся индикатор температуры, термостат, регулирующий температуру в камере и таймер, регулирующий время.

Принцип работы окрасочной камеры

Камера работает в 4 режимах.

1- Окраска

2- Продувка

3- Сушка

4- Охлаждение

Переключатели режимов окраски и сушки выведены на панель управления. Временные параметры режимов выдержки и охлаждения программируются при монтаже камеры на весь срок ее службы, но при необходимости могут быть изменены.

Режим окраски

Свежий воздух, который поступает из внешнего пространства, проходя предфильтр, нагревается до нужной температуры при помощи теплообменника, затем подается в потолочную часть камеры, далее проходит сквозь потолочный фильтр. Воздушный поток распределяется равномерно вертикальным потоком через всю камеру по направлению от потолка к полу. Поток движется со скоростью не менее 0,23м/с. При условии постоянной циркуляции воздушного потока в режиме окраски опыл от окрасочных материалов вытягивается из ППК при помощи групп вытяжки воздуха, задерживаясь далее посредством сухих напольных фильтров. Загрязненный воздух, который прошел через напольные фильтры, далее фильтруется второй раз через фильтры в группе вытяжки и выбрасывается в итоге через вытяжной воздуховод. Такой принцип работы гарантирует постоянный полный процесс воздухообмена в режиме окраски.

Режим продувки (или выдержки)

По окончании режима окраски и переключения камеры с ПУ в режим сушки, камера переходит автоматически в режим продувки (или выдержки). Время работы ППК в режиме продувки составляет около 5 минут. Этого времени достаточно, чтобы очистить воздух от паров растворителя. Затем в течение 5 минут в фазе продувки открывается пневматическая заслонка рециркуляции, переводя камеру в режим сушки.

Режим сушки

Когда заслонка открыта, нагретый воздух циркулирует внутри камеры. При этом ок. 15-20% воздуха выбрасывается наружу в постоянном режиме, заменяясь аналогичным объемом чистого воздуха. Такая схема позволяет создавать полный воздухообмен в камере в процессе сушки, а это необходимо для ликвидации паров растворителей. Кроме того, 80-85% нагретого воздуха циркулирует внутри камеры, что значительно экономит топливо и ресурс горелки.

Режим охлаждения

По истечении времени сушки (рекомендуемое время составляет 40 минут) панель управления завершает работу горелки. После этого заслонка рециркуляции закрывается и начинает работать группа вытяжки. В этой фазе воздух в камеру подается с улицы, охлаждая окрашенную деталь.

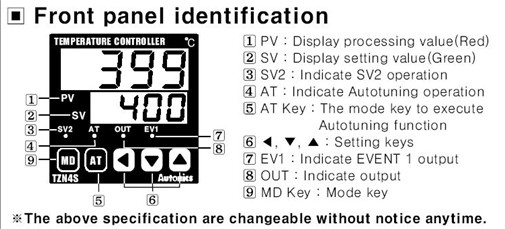

Индикатор температуры

На пульте управления ОСК расположены два температурных контроллера для задания температурных параметров режима покраски и режима сушки. На температурном контроллере имеется две основные программы установки температуры. Первая используется для установки температуры режима сушки. Вторая используется для установки температуры режима покраски.

Система фильтрации в ППК

Напольные (краскоостанавливающие) фильтры

Для фильтрации воздуха, вытягиваемого из корпуса ОСК, от частиц краски под напольными решетками на специальных решетчатых поддонах размещены заменяемые стекловолоконные фильтры-заградители краски. Ёмкость по краске 3 кг/м2, огнестойкость – F1 классификации по DIN 53438, степень очистки не менее 97%.

Предварительные фильтры

Предварительные фильтры устанавленные в теплогенераторной группе предназначены для предварительной фильтрации поступающего воздуха от грубых частиц грязи и пыли, защиты вентилятора и теплообменника.

Предварительная фильтрация осуществляется синтетическими фильтрами расположенных в металлических кассетах. Самогасящийся материал удовлетворяет условиям F1 DIN 53438 классификации по огнестойкости и EU3 DIN 24185 по фильтрующей способности. Средняя гравиметрическая эффективность 88%.

Фильтры экстракторной группы.

Фильтры экстракторной группы предотвращают попадание частиц краски, неотфильтрованные после прохождения через напольные фильтры. Ёмкость по краске 3 кг/м2, огнестойкость – F1 классификации по DIN 53438, степень очистки не менее 97%.

Потолочные фильтры

Потолочные фильтры предназначены для окончательной очистки воздуха поступающего в корпус ОСК от частиц пыли (не мене 10 микрон). От состояния потолочных фильтров напрямую зависит качество проведения окрашиваемых работ. Идеальным считается использование фильтров в течение 1250 часов. Потолочные фильтры крепятся непосредственно в рамках потолка. Замена легко производится одним человеком. Синтетический материал с прогрессивно меняющейся плотностью, пропитанный липким составом для обеспечения высокой гравиметрической эффективности (97,9%), соответствует классификации F2 DIN 53438 по огнестойкости и классификации EU5 DIN 24185 по фильтрующей способности. Максимальная температура использования +1200 С.

МАНОМЕТР ВНУТРЕННЕГО ДАВЛЕНИЯ В КАМЕРЕ

Манометр является прибором для измерения давления внутри корпуса ОСК. Назначение манометра - непрерывно давать показания давления в камере, что дает возможность немедленно принять меры, если проявятся нехарактерные показания давления в камере.

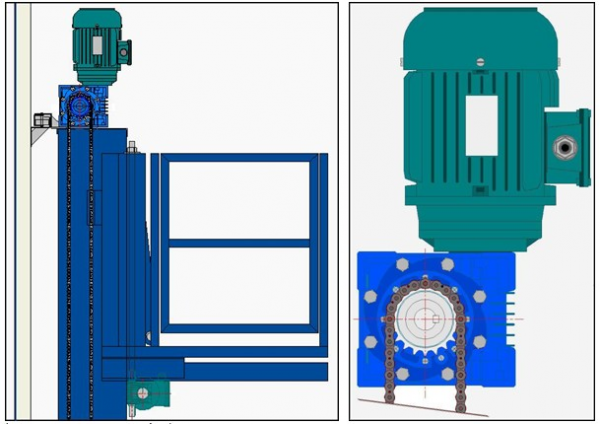

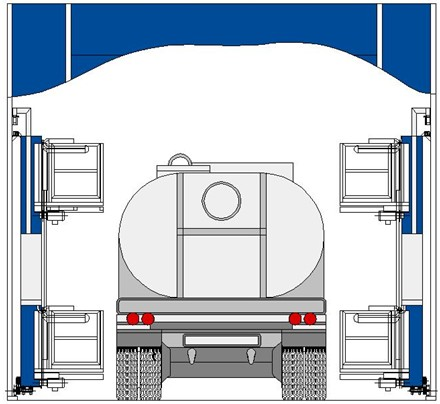

В качестве опции возможна установка в ОСК малярных лифтов предназначенных для перемещения маляра внутри корпуса камеры. Используя малярный лифт, маляр может перемещаться вдоль ОСК, при этом у него есть возможность доступа ко всем точкам окрашиваемых предметов.

Малярные лифты могут перемещаться в трёх плоскостях: вдоль стен ОСК, вверх/вниз и могут выдвигаться от стен ОСК ближе или дальше к окрашиваемому объекту.