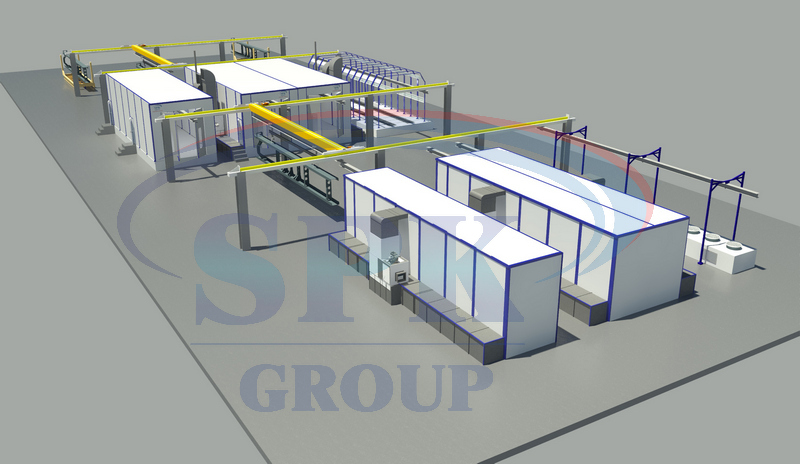

Автоматическая линия окраски

Вы всегда сможете найти современную конвейерную линию порошковой окраски на сайте компании SPK GROUP. Она оснащена всем необходимым современным оборудованием для качественного нанесения порошковой краски.

Автоматические линии окраски наделены определенными преимуществами, благодаря которым стали востребованными у наших заказчиков. Они подходят для производства как крупносерийного, так и для штучного. Все используемые в работе порошковые краски позволяют получить обрабатываемой поверхности антикоррозийные и ударопрочные свойства.

Преимущества использования порошковых красок

- Порошковые краски – это идеальное решение для металлических поверхностей. Позволяют получить желаемый результат, который закрепится на продолжительное время.

- Порошковые краски обеспечивают плотное покрытие, которое надолго защитит поверхность от ржавчины и гниения.

- Порошковое окрашивание позволит быстро подобрать наиболее подходящий оттенок, фактуру и даже текстуру.

- Используя порошковую краску в автоматических окрасочных линиях, можно значительно экономить! Ведь примерно 80-95% материала, собранного при очистительном процессе, можно вновь использовать.

- Покрытия получаются очень качественными, износоустойчивыми и долговечными.

- Порошковое покрытие высыхает достаточно быстро, что положительно сказывается на производительности.

- Технология нанесения краски не вызывает сложностей.

Основные этапы окрашивания изделий с помощью автоматической линии окраски

Окрашивание металлических или деревянных изделий – это важный и сложный процесс, который требует определенных условий и профессионального оборудования. Только при соблюдении всех требований, можно с уверенностью заявить о том, что окрашиваемая поверхность будет качественной и защищенной от воздействия окружающих факторов. Окрашивание поверхности происходит в несколько этапов:

- Подготовка поверхности. Изделия поступают в специальную зону, где их поверхность подвергается очистительному процессу. Устраняется грязь, ржавчина, окалина, старая краска. Мойка деталей осуществляется различными составами в зависимости от материала, типа и сложности загрязнений.

- После того, как поверхность будет очищена, ее тщательно сушат. Температура обработки достигает 120 градусов.

- Высушенные изделия поступают в окрасочную камеру. Она оснащена вентиляционной системой и фильтрами, которые позволяют добиться идеальной среды для работ.

- После того, как поверхность изделий будет окрашена, ее подвергают полимеризации. Выставляется специальная температура, при которой происходит оплавление и последующее затвердевание нанесенного материала.

В г. Екатеринбурге производством окрасочного оборудования занимается «Уральская Станкопромышленная компания». Вы всегда можете заказать автоматические линии различной степени сложности – они оптимизируют процесс нанесения лакокрасочных средств. При разработке оборудования, инженеры всегда учитывают требования по стойкости покрытия и производительности. Также всегда берутся во внимание такие важные параметры, как размер изделий, их состояние перед окраской, влажность и температура в производственных цехах и прочее.

За счет качественной настройки всех элементов, готовые линии смогут выполнять все возложенные на нее функции с большой эффективностью.

-

уникальный наработанный опыт реализации проектов различного масштаба на рынке оснащения покрасочных производств с 1999 года;

- оказание полного комплекса услуг по проектированию, производству, монтажу и сервисному обслуживанию:

- оборудования для механической очистки поверхности (дробеметы, камеры ручной и роботизированной дробеструйной обработки);

- оборудования для химической обработки поверхности (автоматические моечные камеры и погружные линии, туннели струйного облива, камеры ручного химического фосфатирования);

- камер для окраски жидкой краской ручного и автоматического режима, камеры и линии порошковой окраски;

- зон открытой окраски – оборудования, обеспечивающего самый быстрый способ нанесения ЛКМ;

- зон дефектовки и проверки качества покрытий (дождевальные, пылевые, климатические камеры);

- нестандартного промышленного оборудования;

- работа по принципу индивидуального подхода к каждому конкретному клиенту;

- проекты под ключ;

- постоянное совершенствование работы, использование инновационных и самых передовых мировых технологий.